小直径钢管排桩水平极限承载力现场试验研究

向 波,庄卫林,何云勇,周立荣

(1. 西南交通大学 土木工程学院,四川 成都 610031;2. 四川省交通运输厅 公路规划勘察设计研究院,四川 成都 610041)

小直径钢管排桩水平极限承载力现场试验研究

向 波1, 2,庄卫林2,何云勇2,周立荣1

(1. 西南交通大学 土木工程学院,四川 成都 610031;2. 四川省交通运输厅 公路规划勘察设计研究院,四川 成都 610041)

以某滑坡工点作为堆载试验场地进行小直径钢管排桩原型结构堆载破坏试验,获取了不同组合结构的水平荷载-位移曲线。加载试验中,钢管排桩在荷载增大至一定限值,变形曲线出现拐点,达极限破坏时,桩顶出现大变形,桩间土局部溜出破坏,但钢管桩未发生整体垮塌或溃屈破坏。按照慢速维持荷载法,确定了两排桩、三排桩不同间排距结构的水平极限承载能力。试验表明:钢管排桩通过桩体与桩间土相互作用形成复合承载体系,承载能力较不考虑桩间土的排架结构大幅提高,其承载能力影响因素包括排架结构强度、钢管桩排数及合理间排距等。

岩土工程;滑坡;小直径钢管桩;原型试验;水平承载力;桩间土

0 引 言

小直径钢管排桩是将直径100~200 mm的钢管桩按照一定的间距、排距采用多排布置,桩顶布设大刚度系梁形成空间框架体系,通过桩土相互作用形成复合承载的支挡结构。钢管排桩的骨架结构为钢管桩,成桩时首先采用锚固钻机或地质钻机预成孔,待孔内放入连接可靠的钢管后,在钻孔及钢管内灌注水泥(砂)浆而成钻孔灌注桩。小直径钢管排桩作为支挡结构,首先在滑坡应急抢险、边坡临时加固工程中得到尝试应用[1]。基于该结构具有经济环保、场地适应性强、桩位布置灵活、对岩土体扰动小的优点,近年来在边坡支挡、滑坡治理等方面得到逐步推广应用。

对于横向受荷的微型桩,国内外学者和工程人员通过模型试验、现场试验对承载机理进行了探索性研究[2-8]。从已有的研究成果来看,微型桩抗滑机理、桩土作用原理等研究尚缺乏系统性,尤其是工程应用的关键指标——水平极限承载力研究较少。G.G.Meyerhof,等[9]通过室内模型试验研究了水平荷载作用下微型桩的极限承载力、位移及弯矩;马周全[10]采用有限元反分析法,研究了钢管微型桩加固边坡的极限抗滑力。由于模型试验、有限元分析侧重于定性规律研究,成果结论与实体结构承载能力差异明显;龚健,等[11]等研究了软黏土内原型试桩水平极限承载力,成果具有较好的工程指导作用,但试验研究侧重于群桩承载力效率探讨,且局限于软黏土内的微型桩,对微型排桩承载力影响因素未展开探讨,难以推广至通常的滑坡及边坡工程。

由于小直径钢管排桩实体结构缺乏抗滑机理、水平极限承载力等方面的系统研究,严重制约了该新型支挡结构的推广应用。为研究小直径钢管排桩的水平极限承载力,笔者结合四川省某高速公路滑坡处治,进行了原型结构现场堆载极限破坏试验,获取了不同组合结构的水平极限承载力,研究成果对该类新型支挡结构的推广具有工程借鉴作用。

1 现场堆载极限破坏试验

1.1 试验场地地质条件

试验场地位于四川某高速公路木门互通式立交区。木门互通布设于洪石滩古滑坡范围内,滑坡厚度8~20 m,滑体以低液限黏土、块石土为主,基岩为中生界白垩系砂泥岩互层。该滑坡整体稳定,结合路基开挖,在K100+950~K101+060段右侧堑坡段采用小直径钢管排桩进行支挡加固。

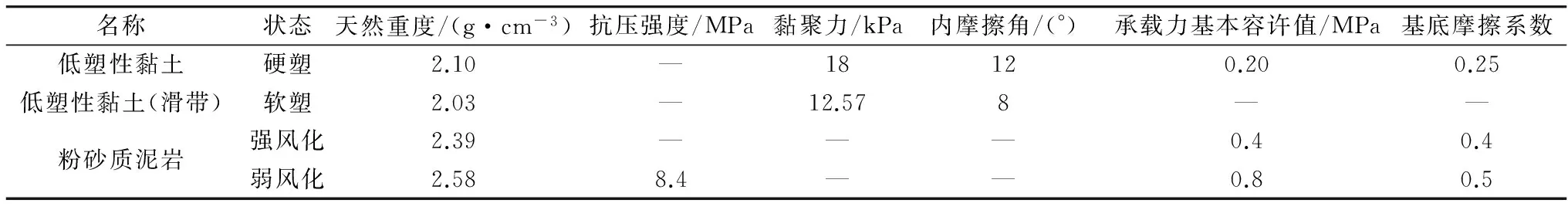

试验场地位于钢管排桩支挡结构前缘的斜坡地带。场地主要岩土层有:含块石低液限黏土,棕红~灰色,厚度8~13 m,软塑~硬塑状,岩土界面处黏土呈软塑状,为滑带土,三排桩布设段落深度5~8 m处黏土富集,含水量较大,软塑状,为次级滑带,两排桩布设范围深度5 m处黏土富集,呈软塑状,为次级滑带。粉沙质泥岩,分布于覆盖土层以下,属软质岩,具有遇水软化,脱水开裂的特征。各岩土层主要物理力学性质指标见表1。

表1 岩土层主要物理力学性质指标

1.2 钢管排桩试验组合及监测仪器

为研究不同排数、桩间排距对承载能力影响,按3种不同组合型式进行堆载试验,各组试验参数见表2。

表2 堆载试验组合结构参数

试验钢管型号为直径140 mm、壁厚4.5 mm的直缝钢管,钻孔孔径180 mm。各组试桩均采用矩形布置,桩顶采用400 mm×400 mm钢筋混凝土梁连接形成排桩结构,不同组合结构间设置6 m隔离间距,以避免堆载试验中相互影响。

各试桩和桩间土测点分别埋设测斜管、土压力盒及桩身应变计,以获取堆载试验中钢管桩和桩间土的变形、桩前土压力、桩身应变。具体布置为:1~8#试桩内埋设测斜管,桩前埋设土压力盒;3~5#桩表面沿推力方向对称焊接应变计;桩间土T1~T5处埋设测斜管。试桩编号及监测点布置见图1。

承载力试验研究主要利用桩顶位移及桩身应变计监测成果。桩顶位移利用系梁上监测点位移资料。应变计布设深度依次为1.0,3.5,6.2,8.0,11.0,13.5,14.5,15.8,17.0 m(仅5#桩布设)。

图1 试桩及测试仪器平面布置示意

1.3 堆载试验

试桩施工及测试仪器安装完毕后,即开始在钢管排桩上方坡体填土堆载。每一级堆载时间为2~3 d,在上一级加载变形稳定后再施加下一级荷载。为缩短试验周期,变形稳定标准采用桩顶位移≤1.0 mm/d,且支挡结构不应出现明显变形加剧特征。

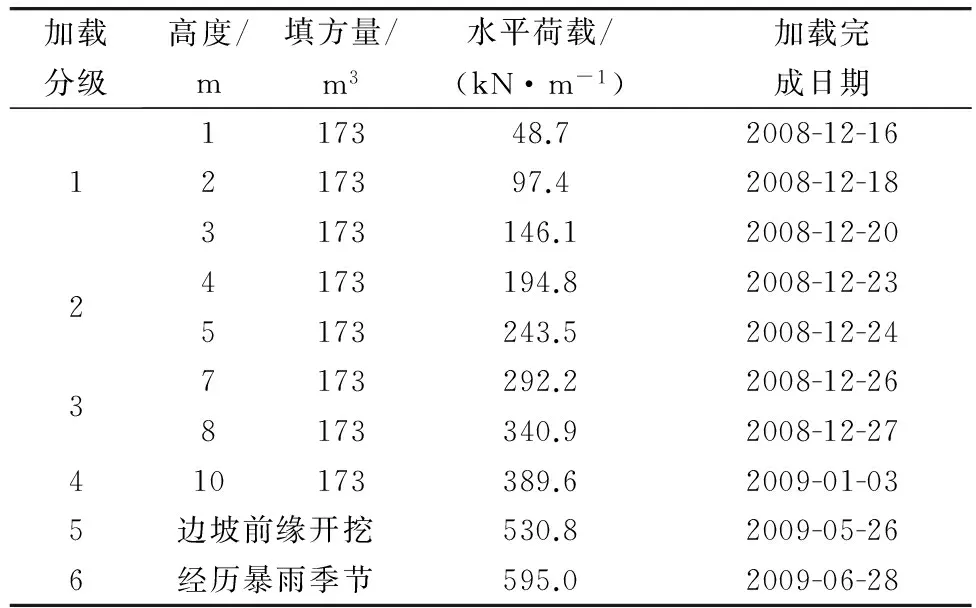

加载共分为6级:前4次加载采用分级填土堆载,加载高度10 m,倾角50°,总方量约1 384 m3,各分级加载量见表3;第5级加载采用钢管排桩前缘一定距离开挖4 m深沟槽,通过消除桩前土体支撑以施加荷载;第6级为开挖后一个月内经历暴雨,支挡结构体系发生大变形,并出现局部桩间土溜出破坏,钢管排桩达到极限破坏。

表3 分级加载试验

根据钢管桩内测斜管深部变形监测资料,钢管排桩变形位置位于深度4~6 m软黏土富集的次级滑面处。由于软弱夹层存在,桩前土体(II区)无法提供较大的被动土压力,其提供抗力为基于黏聚力c、内摩擦角φ,安全系数K=1对应的抗滑力。由此,钢管排桩在加载过程承受荷载T为:(堆载体+I区)下滑力水平分量E——桩前土体(II区)水平抗滑力F,见图2。

图2 堆载试验剖面示意

按照传递系数法计算各块的下滑力Ei为:

(1)

式中:Ei为第i块滑体的剩余下滑力,kN/m;αi为第i块滑体的滑面倾角,(°);ci为第i块滑体滑带土的黏聚力,kPa;φi为第i块滑体滑面上岩土体的内摩擦角,(°);Wi为第i块滑体的重力,kN/m;li为第i块滑体滑面的长度,m。

桩后水平推力E为桩后I区剩余下滑力水平分量,即:

E=EⅠcosαⅠ

(2)

式中:EⅠ为桩后I区块体的剩余下滑力,kN/m;αⅠ为桩后I区块体的滑面倾角,(°)。

桩前土体(II区)水平抗滑力F按式(3)计算:

F=Wtanφ+cl

(3)

式中:W为钢管桩前岩土体每沿米的重力,kN/m;c为桩前滑带土的黏聚力,kPa;φ为桩前滑带土的内摩擦角,(°);l为桩前滑带土体的长度,m。

钢管排桩实际承受荷载T为:

T=E-F

(4)

桩前开挖后,II区抗滑力被消除,钢管排架结构承受荷载为:(堆载体+I区)下滑力水平分量E。

各计算参数按照现场勘察报告选取:填料容重天然重度为19 kN/cm3,饱和重度为20 kN/cm3,内摩擦角φ=10°;滑坡堆积体容重天然重度为20 kN/cm3,饱和重度为21 kN/cm3;次级滑面黏聚力c=13 kPa,内摩擦角φ=8°。由此计算出各级加载情况下的荷载,见表3。

2 现场堆载试验成果

通过4级堆载及桩前开挖加载,获取了M1、M2、M3组支挡结构的桩顶位移、桩身变形、桩前土压力及桩身应变等大量实测资料。以下通过桩顶加载位移曲线对不同组合结构的水平极限承载能力进行分析。

2.1 两排桩水平极限承载力

两排桩对应的M1结构桩后水平荷载T与桩顶水平位移y的T-y曲线,见图3。由图3可以得出:加载初期(第1、2级荷载),1#、2#桩桩顶水平位移存在一定差异;第3级荷载施加后,两排桩桩顶变形基本一致;随着第5级荷载(530.8 kN/m)施加,位移曲线出现明显陡降。至2009年5月26日,前、后排桩水平位移y5为15.35~15.85 cm,相对于第4级加载(389.6 kN/m)有y5≈5y4。按照TB 10025—2001《铁路路基支挡结构设计规范》,桩顶位移宜控制在H/100(H为受荷段长度),且不应超过10 cm,本试验H=8 m,即H/100=8 cm。现场试验变形值(15.35~15.85 cm),明显超出规范关于工程安全使用的最大限值8~10 cm。第5级加载后钢管排桩虽未出现钢管桩溃屈、整体垮塌,但桩间土出现明显溜出破坏。可见在第5级荷载下作用下,桩土复合结构已逐渐失效,钢管排桩支挡结构达到极限破坏状态。

按照《桩基工程手册》(以下简称《手册》)规定,承受水平荷载的加载位移曲线出现明显陡降时,选取曲线拐点对应的荷载为极限荷载。在图3中,位移曲线在第4级堆载后趋于稳定,在第5级荷载施加过程中出现位移曲线陡降,由此选择拐点处对应第4级荷载作为水平极限荷载。根据试验曲线,确定M1组支挡结构水平极限荷载为389.6 kN/m,其对应桩顶水平位移为4.77 cm。

图3 M1组1#、2#试桩T-y曲线

2.2 三排桩水平极限承载力

2.2.1M2组结构水平极限承载力

M2组试桩水平荷载T与桩顶水平位移T-y曲线见图4。由实测曲线可以得出:第1~第5级荷载施加过程中,位移大小为4#>5#>3#桩;第6级荷载(595 kN/m)施加过程中,各排桩桩顶位移逐渐趋于一致,第6级荷载施加后,位移曲线陡降,出现拐点。至2009年6月28日,该级加载对应水平位移相对于第5级加载(530.8 kN/m)有y6≈2y5,y6为7.9~8.15 cm,接近工程安全使用所设置的最大值8~10 cm。此时前排桩桩间土发生局部溜出破坏。根据实测位移及桩间土局部溜出表象,M2组在第6级加载接近极限破坏状态。

按照《手册》规定,可确定图4曲线拐点对应第5级荷载(530.8 kN/m)为M2组结构的水平极限荷载,其对应桩顶水平位移为5.21 cm。

图4 M2组3#、4#、5#试桩T-y曲线

2.2.2M3组结构水平极限承载力

M3组试桩桩后水平荷载与桩顶水平位移T-y曲线见图5。由图5可知:第1至第5级荷载加载过程中,位移大小为6#>8#>7#桩;第6级荷载(595 kN/m)施加过程中,各排桩桩顶位移逐渐趋于一致,第6级加载后,变形曲线出现明显拐点。至2009年6月28日,第6级加载对应水平位移相对于第5级加载(530.8 kN/m)有y6≈2.5y5,y6为4.67~5.63 cm,变形值小于规范关于工程安全使用最大限值8~10 cm。现场试验中,第6级加载后排架结构整体稳定,桩前土体尚无明显溜出破坏,桩顶变形量值较小,由此判断M3组排桩结构尚未达到极限破坏状态,但钢管桩桩顶位移曲线出现陡降。

M3结构在第6级加载后,虽然未出现明显桩间土溜出破坏,总体变形量也低于其他试验组,但加载-位移曲线陡降,出现明显拐点,变形量为上一级荷载的2.5倍,因此仍然选择曲线拐点对应荷载(530.8 kN/m)为M3结构水平极限荷载,其对应桩顶水平位移为3.03 cm。

图5 M3组6#、7#、8#试桩T-y曲线

2.3 试验结论

根据以上现场堆载试验桩顶位移数据分析,获取了直径为140 mm、壁厚4.5 mm的小直径钢管排桩,布设于含块碎石黏土,存在软塑状黏土软弱面、地下水不丰富的滑坡堆积体条件下,两排、三排钢管桩的水平极限承载力。

桩间距1.5 m、桩排距1.5 m的钢管排桩,由两排桩增加至三排桩时,水平极限承载力由389.6 kN/m增加至530.8 kN/m,承载能力增加36%,桩顶变形量差异不大。对于三排桩结构,桩间距1.7 m、桩排距1.6 m结构减小至桩间距1.5 m、桩排距1.5 m时,水平极限承载力基本不变,但变形量由5.21 cm减小至3.03 cm。可见,其他条件相同时,由两排桩增加至三排桩,可明显增加支挡结构承载能力;钢管桩排数相同时,适度减小桩间排距,可减小结构体系位移量。

工程应用中,对于类似试验条件的工程,还应选取K=1.5~2.0的安全系数。两排桩结构,水平极限承载力可采用389.6 kN/m,水平承载力设计荷载一般不大于260 kN/m;三排桩结构,水平极限承载力为530.8 kN/m,设计荷载一般不大于400 kN/m。

3 水平承载力影响因素分析

3.1 桩间土作用

对于桩身材料、桩径、桩间距、桩排距等参数相同,但不考虑桩间土作用的小直径钢管排架结构,以桩身极限强度作为控制指标,按照结构力学方法计算水平极限承载力。两排桩结构承受的最大水平荷载为102 kN/m,三排桩结构承受最大水平荷载为126.2 kN/m。不计土体作用的理论计算值远小于堆载试验荷载值389.6,530.8 kN/m,见表4。由表4可见,小直径钢管排桩支挡结构并非只依靠骨架体系承载,而是通过钢管桩与桩间土相互作用,形成了桩土复合承载体系,较大幅度提高了结构体系承载能力。

表4 极限承载力理论计算值与实测值对比

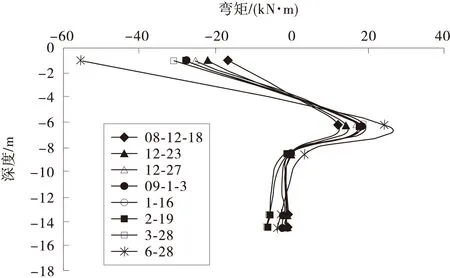

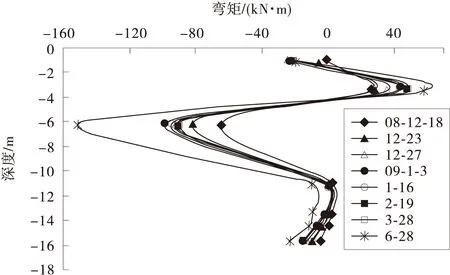

对于M2组结构,第6级加载后桩间土出现局部溜出、组合结构接近极限破坏状态。以下对试验过程中桩身实际承受弯矩与极限弯矩进行对比分析。

首先计算钢管桩材料对应的桩身极限弯矩。根据材料力学公式,推导得出:

(5)

式中:M为钢管桩计算截面处弯矩;E为钢管桩弹性模量,取200GPa;R为钢管桩半径,取0.07m;ε1,ε2为测点处对称截面上应变值,设定为抗拉为正值,抗压侧为负值;I为钢管惯性矩,因水泥砂浆弹性模量仅为钢管1/(15~20),因此计算中仅考虑钢管惯性矩。

由式(5)计算得出,试验条件下的钢管桩桩身极限弯矩为170kN·m。

3#~5#桩实测桩身弯矩见图6~图8。由图6~图8可以得出:桩身弯矩随着荷载施加逐渐增大,第6级加载致桩间土溜出后弯矩陡然减小。各排桩弯矩分布形式差异较大,后排桩最大弯矩位于桩顶,中、前排桩位于滑面附近。桩前开挖致结构极限破坏时,中排桩-6.5m处弯矩值最大,实测最大弯矩值为150.9kN·m,为单根钢管桩极限弯矩170kN·m的89%,实测结果与钢管排桩未发生整体垮塌或溃屈破坏的表象一致。可见,M2结构极限破坏时,桩身并未达到材料极限强度,而是因为桩间土的溜出导致桩土复合结构失效。

图6 M2组3#试桩桩身弯矩分布

图7 M2组4#试桩桩身弯矩分布

图8 M2组5#试桩桩身弯矩分布

综上分析,小直径钢管排桩通过钢管桩与桩间土相互作用,形成了桩土复合承载体系,水平承载能力除受钢管排架结构强度影响外,桩间土是否维持自身稳定、确保桩土复合承载也是至关重要因素。

3.2 钢管桩排数

小直径钢管排桩支挡结构是桩土作用下的复合承载体系,因此钢管桩应采用多排布置并通过系梁形成空间框架结构,以充分约束桩间土体,达到桩土复合作用。根据现场试验,其他参数不变情况下,由两排桩增加至三排桩时,水平极限承载力由389.6 kN/m增加至530.8 kN/m,承载能力增加36%。显然,合理增加钢管桩排数可以提高结构体系水平承载能力。

3.3 桩间距及排距

为保证钢管桩对桩间土体约束,合理间排距有助于提高结构水平承载能力,减小变形量。

受试验条件限制,现场试验仅对比了三排桩结构,桩间距1.7 m、桩排距1.6 m调整为桩间距1.5 m、桩排距1.5 m的情况。根据试验曲线,水平极限承载力基本一致,小间距变形量由5.21 cm减小至3.03 cm。

为全面探讨桩间、排距对承载能力影响,项目研究过程中采用Plaxis 3D Foundation岩土软件进行模拟分析。研究得出:对于试验条件,当桩间距与桩直径之比L/d>15时,桩间土出现溜出破坏,同时合理减小桩间距可加强桩土复合作用,减少变形量;排距与桩径之比b/d=6~12时,桩土复合作用发挥最充分,支挡结构支护能力最强;b/d>12时钢管桩对土体约束较差,将削弱桩土复合承载能力。

4 结 论

通过不同排数、桩间距、排间距的小直径钢管排桩现场堆载极限破坏试验,研究了支挡结构水平极限承载能力,探讨了承载力影响因素,得到以下结论:

1)两排桩结构在第5级荷载(530.8 kN/m)施加后变形曲线出现明显拐点,桩顶最大位移达15.35~15.85 cm,桩间土出现溜出破坏,钢管桩未发生整体垮塌或溃屈破坏。三排桩结构在第6级荷载(595 kN/m)施加后加载位移曲线出现拐点,M2结构最大位移为7.9~8.15 cm,桩间土局部出现溜出破坏,M3结构最大位移为4.67~5.63 cm,桩间土无明显破坏迹象。

2)按照慢速维持荷载法,确定试验条件下两排桩支挡结构水平极限荷载为389.6 kN/m,三排桩结构水平极限承载力为530.8 kN/m。

3)通过钢管排桩承载力现场试验值、不考虑桩土作用的理论计算值、桩身弯矩分析,得出小直径钢管排桩支挡结构通过钢管桩与桩间土相互作用,形成了桩土复合承载体系,较大幅度提高了结构体系承载能力。

4)现场试验及数值分析表明:合理增加钢管桩排数可以提高结构体系水平承载能力;桩间距与桩径之比L/d>15时桩间土出现溜出破坏;排距与桩径之比b/d=6~12时桩土复合作用发挥最充分,支挡结构支护能力最强。

[1] 杨广,唐红梅.注浆微型桩群在危岩治理中的应用[J].重庆交通大学学报:自然科学版,2011,30(增刊1):673-677. Yang Guang,Tang Hongmei.Application of grouting micro-pile group in the treatment of perilous rock [J].Journal of Chongqing Jiaotong University:Natural Science,2011,30(S1):673-677.

[2] Richards J R,Thomas D,Rothbauer M J.Lateral Loads on Pin Piles (micropiles) [C]// Proceedings of Sessions of the Geo-support Conference:Innovation and Cooperation in Geo.Reston:Geotechnical Special Publication,ASCE,2004.

[3] Thompson M J.Experimental Load Transfer of Piles Subject to Lateral Movement [C]//2004 Transportation Scholars Conference.Iowa:Iowa State University,2004.

[4] Konagai K,Yin Yuanbiao,Murono Y.Single beam analogy for describing soil-pile group interaction [J].Soil Dynamics and Earthquake Engineering,2003,23(3):213-221.

[5] Holloway D M,Moriwaki Y,Stevens J B,et al.Response of A Pile Group to Combined Axial and Lateral Loading [C]// Proceedings of the 10th International Conference on Soil Mechanics and Foundation Engineering.Stockholm:[s.n.],1981:101-116.

[6] Brown D A,Morrison C,Reese L C.Lateral load behavior of pile group in sand [J].Journal of Geotechnical Engineering,1988,114(11):1261-1276.

[7] 闫金凯,殷跃平,门玉明,等.滑坡微型桩群桩加固工程模型试验研究[J].土木工程学报,2011,44(4):120-128. Yan Jinkai,Yin Yueping,Men Yuming,et al.Model test study of landslide reinforcement with micro-pile groups [J].China Civil Engineering Journal,2011,44(4):120-128.

[8] 闫金凯,殷跃平,门玉明.微型桩单桩加固滑坡体的模型试验研究[J].工程地质学报,2009,17(5):669-674. Yan Jinkai,Yin Yueping,Men Yuming.Model test study on landslide reinforcement with single micro-pile [J].Journal of Engineering Geology,2009,17(5):669-674.

[9] Meyerhof G G,Sastry V V R N,Yalcin A S.Lateral resistance and deflection of flexible piles [J].Canadian Geotechnical Journal,1988,25(3):511-522.

[10] 马周全.钢管微型桩极限抗滑力的工程实例分析[J].铁道工程学报,2012,168(9):45-48. Ma Zhouquan.Engineering example analysis of limit sliding resistance of steel pipe micro-pile [J].Journal of Railway Engineering Society,2012,168(9):45-48.

[11] 龚健,陈仁朋,陈云敏,等.微型桩原型水平荷载试验研究[J].岩石力学与工程学报,2004,23(20):3541-3546. Gong Jian,Chen Renpeng,Chen Yunmin,et al.Prototype testing study on micro-piles under lateral loading [J].Chinese Journal of Rock Mechanics and Engineering,2004,23(20):3541-3546.

Field Tests on Horizontal Ultimate Bearing Capacity of Small Diameter Steel Pipe Rowed Piles

Xiang Bo1, 2, Zhuang Weilin2, He Yunyong2, Zhou Lirong1

(1. School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, Sichuan, China; 2. Highway Planning, Survey, Design & Research Institute, Sichuan Provincial Transport Department, Chengdu 610041, Sichuan, China)

According to the preloading destructive test on small diameter steel pipe rowed piles, with a landslide worksite as the pile load test area, the horizontal load-displacement curve of different combinations of the structures was obtained. During the preloading test, when the load was increased to a limited value, the infection point of deformation curve appeared; when the load reached the ultimate value, large deformation of pile tops and partial outflow of the soil between piles appeared. However, the whole collapse or buckling failure of the steel pipe pile did not occur. According to the slow loading method, the ultimate horizontal bearing capacity of two rows of piles and three rows of piles was determined with different pile spacing and row spacing. The conclusions are drown by the tests that a composite bearing system is built through interaction of the steel pipe piles and soil between piles, and it greatly increases the bearing capacity of the small diameter steel pipe piles compared with the system without considering the action of soil between piles. Such factors as the bent structure strength, rows of steel pipe piles and reasonable row spacing affect its bearing capacity.

getechnical engineering;landslides; small diameter steel pipe piles; prototype test; horizontal bearing capacity; soil between piles

10.3969/j.issn.1674-0696.2015.01.17

2013-07-08;

2013-09-04

四川交通科技计划项目(2007A15-2)

向 波(1973—),男,四川荣县人,高级工程师,博士研究生,主要从事岩土工程方面的研究。E-mail: xiangbo215@sina.com。

TU413.4

A

1674-0696(2015)01-078-06