轿车车身公差分析优化系统研究

李 军,刘 昭,洪印涛,冒小文

(重庆交通大学 机电与汽车工程学院,重庆 400074 )

轿车车身公差分析优化系统研究

李 军,刘 昭,洪印涛,冒小文

(重庆交通大学 机电与汽车工程学院,重庆 400074 )

提出了一款车身公差分析优化系统。优化系统可以运用非合作博弈的纳什均衡效用矩阵进行公差分配优化,进行公差分析采用蒙特卡罗法验算所需测点间隙与高差,并预测超差率,针对分析结果的不同超差率,提供不同产品与工序更改方案,最后使用产生式规则和关系数据库扩充优化系统数据库。通过应用本款软件可以缩短设计周期,节约成本,提高公差水平。

车辆工程;车身;公差分析;尺寸工程

0 引 言

车身设计和制造质量的好坏直接影响到整车的产品质量和性能,全球各大汽车厂商在提高车身制造质量方面进行了不断的尝试,取得了不少的成果。然而,我国轿车车身制造偏差仍然不够稳定,远远落后于世界先进水平[1-2]。

目前国外尺寸工程的发展主要有两个方向:一个是以日本汽车行业为代表的通过经验的积累,凭借全面质量管理(TQM),最终使车身制造综合误差控制在2 mm(6 sigma)以内[3-4];另一个是以美国、欧盟汽车行业为主的,以系统理论分析与研究为基础的,通过专业的公差分析软件对车身质量进行控制,为汽车生产提供了一整套行之有效的全新方法,被广泛采用。国外先进的三维公差分析软件如3DCS和西门子公司的TC mockup软件中VISVSA模块等,对白车身零部件设计与分析计算提供了质量的保障。近年来,我国很多汽车企业也开始重视尺寸工程这一研究领域,但由于缺乏经验和相关的技术人员,使得主要工作集中在产品生产制造阶段,对研发阶段白车身零部件设计与分析计算较少,轿车车身制造偏差不稳定,车身制造综合误差难于得到有效控制。笔者将运用非合作博弈的纳什均衡效用矩阵进行公差的分配与优化,公差分析采用蒙特卡罗法验算所需测点间隙与高差,并预测超差率,针对分析结果的不同超差率,提供不同产品与工序更改方案,以提高白车身制造中的公差水平[5]。

1 尺寸工程流程及实行中的问题

1.1 尺寸工程流程

车身尺寸工程是一个覆盖车身设计、零件制造和装配全过程的概念。在车身开发阶段包括:①汇总DTS(Design Tolerance Specification)几何尺寸任务书;②制定RPS(Reference Point System)基准定位系统;③公差分析;④产品与工序优化;⑤制定监测计划与质量目标[6]。

1.2 实行过程中存在的问题

通常国内汽车制造厂在新车型的开发项目中尺寸链计算与公差分析、产品与工序优化是由专门的尺寸管理团队负责。在整个过程中,车身覆盖件的每一间隙与高差都需要专业的技术人员进行大量的分析及数据处理,其中大部分是重复性的工作,并要求技术人员有相关的经验积累。当推出车身结构相似的新车型时,技术人员还要进行相似的繁杂重复的工作。在公差分配问题上,传统的方法是以成本最低作为优化的主要准则,忽略了质量与成本的关系,而成本时常会制约质量的提高。

现有尺寸链计算和公差分析手段大体上有“估算+试生产+修正”、“手工计算”、“借用软件完成”三种。“估算+试生产+修正”设计和制造周期长,而且成本非常高,很少使用。手工计算效率低、精度不够、容易出错,设计周期长、不合格品多。借用相关二维尺寸链计算及公差分析软件,虽缩短计算时间,提高准确、可靠性,可避免人为错误,但是需要对每个测点进行单独分析,并绘制尺寸链图和进行验算分析,还要根据经验提供修改方案,之后再重复计算,这对企业技术人员的经验和熟练度要求较高。而国外先进的三维公差分析系统,动辄要上百万,而且国内可以操作相关软件的技术员相对较少。

2 轿车车身公差分析优化系统

针对存在问题,系统针对汽车覆盖件而专门开发和设计,通过车身产品信息树系统和结构树建立数据库来实现车身公差分析的简洁化;采用蒙特卡罗法进行公差分析,以提高模拟的精度;最后,尝试采用基于非合作博弈论的研究思想,结合尺寸链装配函数和“成本-公差”函数作为优化目标对公差进行合理分配。

2.1 优化系统流程

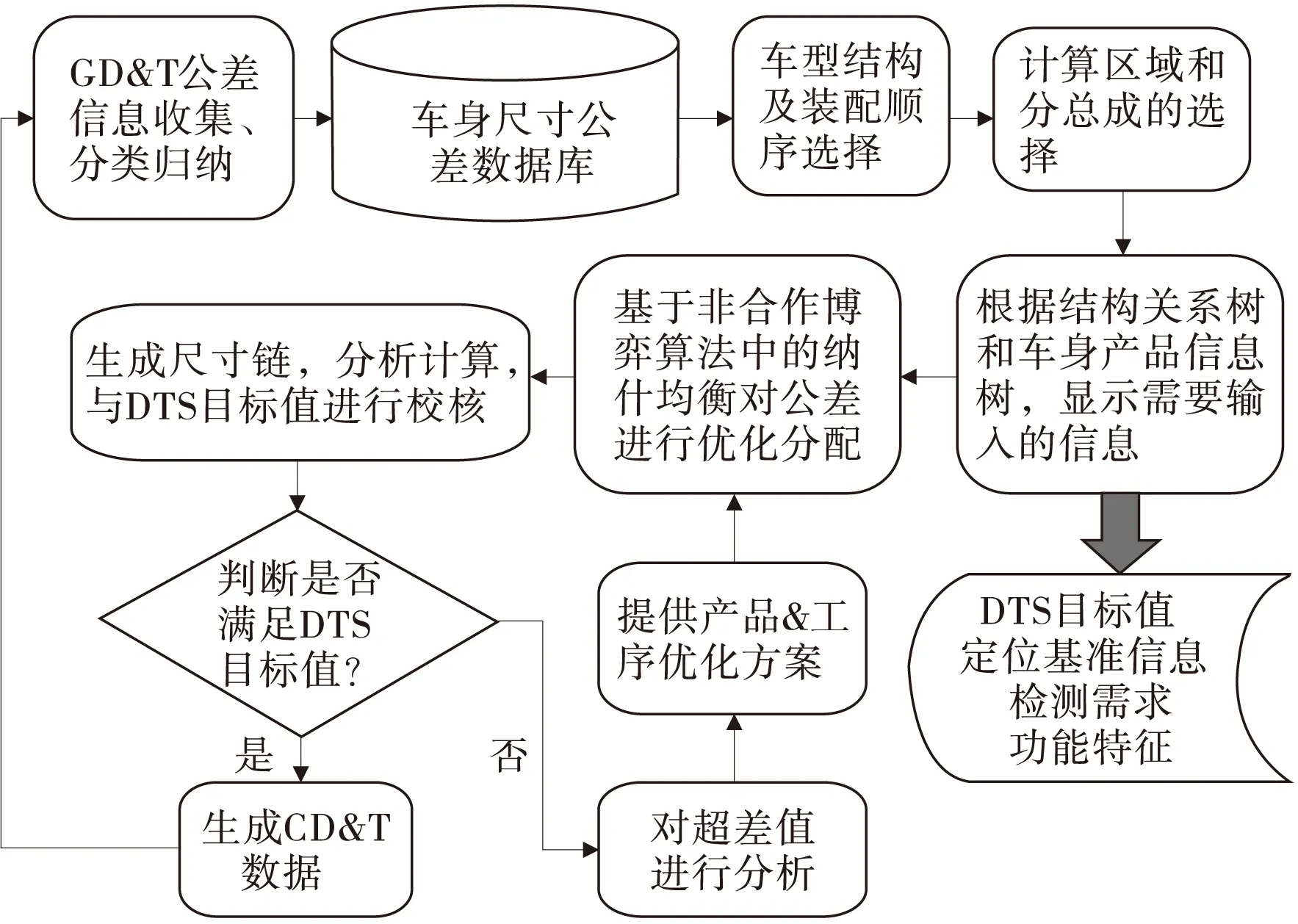

轿车车身公差分析优化系统可以较大的简化公差分析过程并自动识别出灵敏度较大的结果,根据结果的偏差大小提供不同的产品与工序修改方案(系统工作流程见图1)。具体流程为:

第1步,操作人员根据系统提示输入车型结构等必要信息;

第2步,系统按照输入数据基于非合作博弈算法中的纳什均衡对公差进行优化分配,并结合供应商实际条件修正公差数据;

第3步,分析出尺寸链类型,在不需要技术人员的经验判断情况下,自动绘制尺寸链图和计算出相应的所求测点间隙与高差值;

第4步,对装配后的车身间隙和高差利用蒙特卡罗法进行模拟装配,并计算出超差率;

第5步,根据公差结果进行判断分析,如果不满足DTS要求,则根据偏差率提供的产品与工序优化方案进行调整;

第6步,对重新选择的方案反复进行第2至第5步,直至符合条件;

第7步,系统将每次输出的数据存入数据库,为日后处理结构相似新车型时提供数据支持,即可直接在类似项目中略微改动即可。

图1 轿车车身公差分析优化系统流程

2.2 车身尺寸公差数据库的建立

车身结构关系树和产品信息树是系统数据库的重要组成部分,实现方法是依据树形结构的形式,按层级可把车身划分为分总成、合件、组件和零件。车身机构关系树的实现应用“子节点表”实现,表中每个分支节点均存储其子节点,按照一定顺序形成的一个连接表。以某车前门为例说明车身结构关系树的实现方法,如图2[7]。

图2 某车型前门结构关系树实现方法

图2中共有17个节点分别表示不同的零部件名称,从每个节点中可以方便搜索其父节点,同时也可方便搜索其子节点。

在进行车身尺寸公差设计中,零件的定位基准信息及检测需求以及功能特征是最重要的信息资料。定位基准特征包含面定位特征和销定位特征。对零件的检测需求和功能特征有:点特征、几何形状尺寸特征,如孔的位置和孔径大小等;配合面,如前后地板匹配面、前围板和前围下板的匹配面等。在每个节点处插入所需要的相应零部件信息,则可以实现车身产品的信息树,如图3。

根据所选择的车型结构、相关特征、装配顺序和所要计算的分总成(包括车身外饰和内饰)等相关信息,系统则可在数据库中进行匹配,当有相符合的数据时则可调取相关分总成的结构关系树和车身产品信息树,列出需要技术人员填入的信息,包括DTS目标值、相关部件公差值等信息。

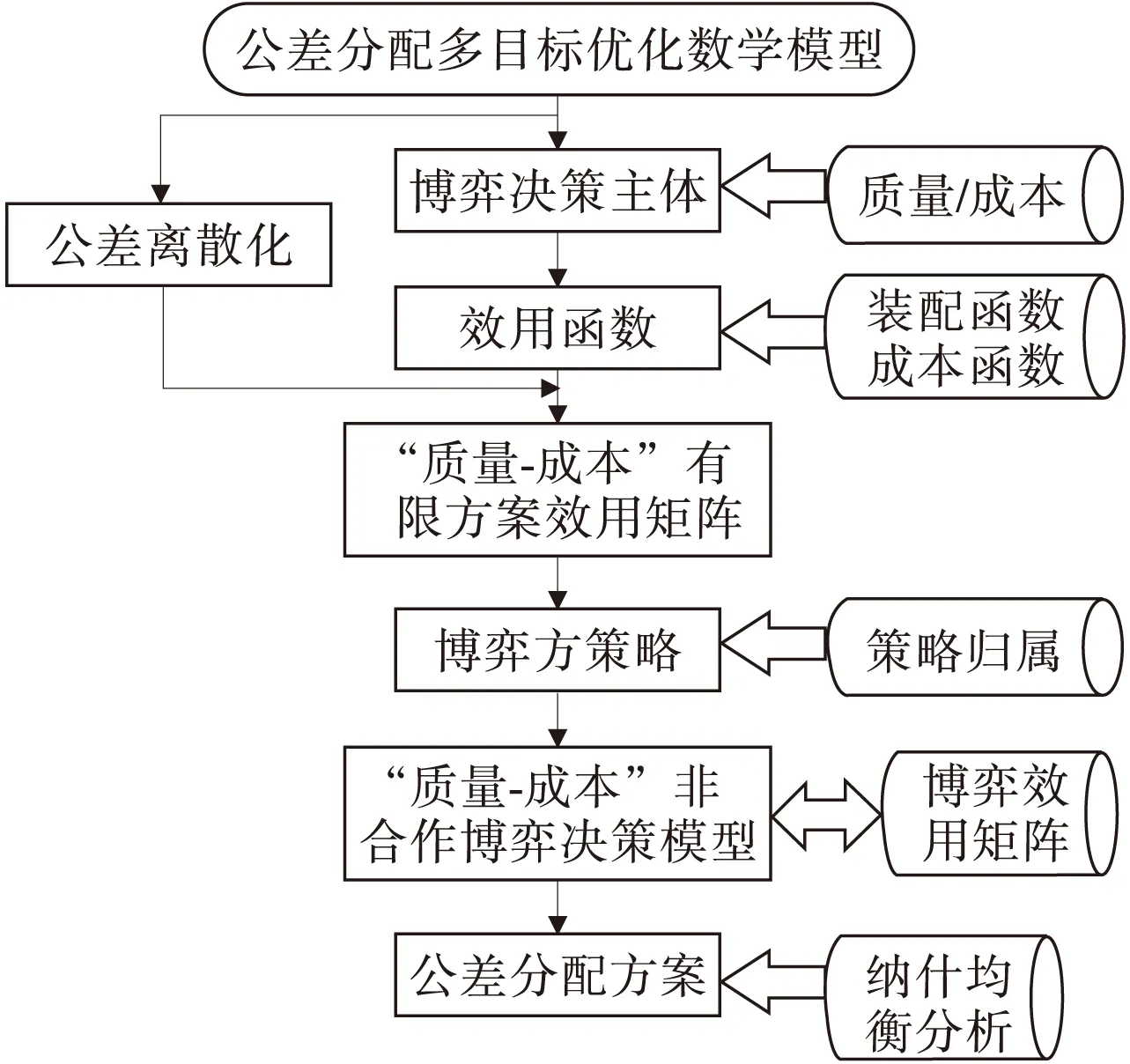

2.3 公差分配

对于公差分配问题,传统的方法是以成本最低作为优化主要原则,通过研究发现,汽车公差分配优化中公差(质量)与成本的问题可以利用经济学中的非合作博弈理论解决与调和[8],将相冲突的特点转化为多目标冲突环境下的博弈问题,可分别采用尺寸链装配函数和“成本-公差”函数作为优化目标函数。多目标优化数学模型可表示为:

(1)

式中:T0为目标公差;C为达到目标公差所需成本;L,H为各组成环公差的约束适量,L=(l1,l2,…,ln),H=(h1,h2,…hn);l0,h0为装配功能要求约束。

首先将装配质量要求和成本转换为对策环境中的博弈决策主体(Player,又称博弈方),再将公差设计变量转化为各决策主体所对应的策略(Strategy),最后通过博弈效用矩阵(Payoffmatrix)的分析和求解,得到优化问题的纳什均衡点(其解在设计变量有微小波动的情况下仍然保持不变,且计算收敛速度快),从而建立一套基于非合作博弈的公差分配方法,能有效解决成本与质量的博弈问题。具体流程见图4。

图4 “质量-成本”非合作博弈公差分配优化流程

2.4 公差分析

根据以上信息进行公差分析,公差分析是保证设计数学模型“可装配性”的重要环节。在此阶段,需要考虑零件、分总成和总成的公差能否满足几何尺寸任务书中最终的产品间隙和面差的规定,以及能否满足产品的功能要求。公差分析的内容是对产品的装配顺序、装配工艺等进行尺寸链的核算,从而验证设计的可行性[9]。

公差分析时系统会自动绘制出目标检测区域的间隙和高差的尺寸链图。由于组成环的尺寸具有某种特定的分布,尺寸分布极少达到极限值,各环尺寸关系是建立在实际尺寸分布中心的基础上,按一定的概率确定其极限偏差。使用先进的蒙特卡洛法,通过随机变量的统计试验分析及随机模拟,可获得近似结果。其基本思想是:为求解随机问题,将问题的随机因素视为随机变量,并建立一个概率模型或随机过程,使其目标变量(如概率分布或数学期望)等于问题的解,通过对模型或过程的观察或抽样试验来计算所求目标变量的统计特征, 最后得到所求解的近似值。蒙特卡罗模法从理论上讲是研究复杂车体装配误差的最为完善的方法。

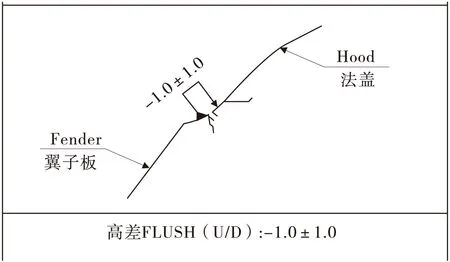

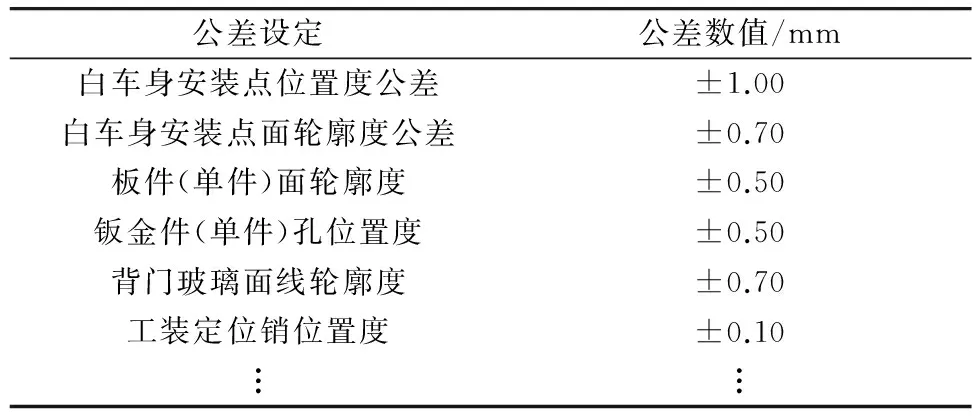

2.5 公差判断及产品与工序优化

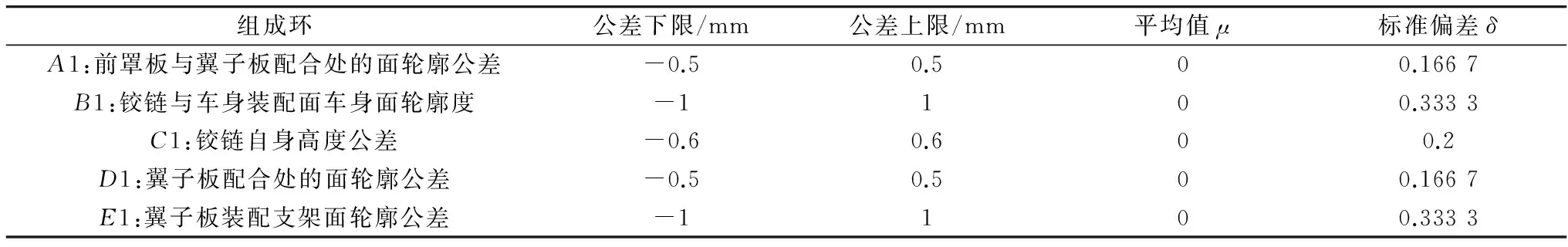

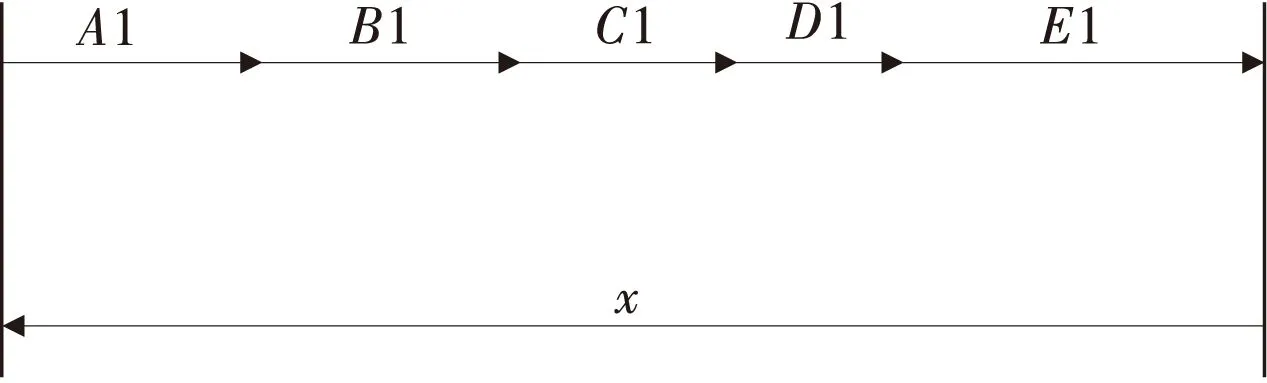

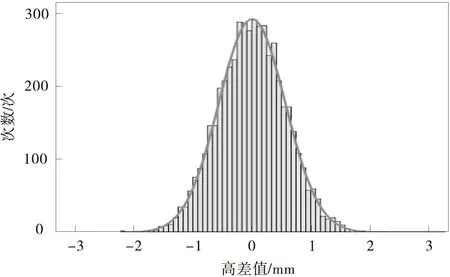

公差分析结果将体现在公差表和尺寸链校核表上。对分析结果Tos与DTS目标值进行校核对比,并结合产品与工序优化数据库。当结果Tos 如果公差分析不符合设计目标,Tos>DTS时,则需要进行产品或工序优化,以满足公差要求。若公差分析结果不符合设计目标(几何尺寸任务书中对外观间隙面差的要求,以及产品的功能要求等,这种情况对产品的生产会产生较大风险),此时应该采取相应的行动方案,即对产品与工序进行优化和改善。这些方案包括修正RPS定位基准系统、装配工序、公差和设计变更等。如果这些方案最终无法解决问题,则需要对生产过程中出现的风险和返修代价进行预估,产生相应的行动预案,及时为生产时可能出现的问题准备解决预案。 本系统会对超差率进行分类和自行判断,并提出建议性的优化方案,包括设计变更、修正RPS、修正装配工序、修正公差、修正设计目标值,以供设计人员选择。选择后系统会根据所选择的方案再次进行公差优化,其分析的过程直到满足DTS目标值为止。 应用本系统对某款轿车车身前罩与翼子板间的高差进行公差模拟装配预测并根据模拟结果进行公差分析。结构关系如图5,目标高差FLUSH的DTS目标值为-1.0±1.0(U/D表示翼子板与发动机罩高差的方向),超出DTS目标值范围的模拟结果将被视为不符合要求。 对前罩与翼子板间高差进行模拟,根据提示输入车身公差基本参数值(表1),DTS目标值(-1.0±1.0)及模拟次数(5 000次)。车身公差基本参数根据不同整车厂装配件的公差标准而不同,DTS目标值在车身设时被确定,模拟次数可根据不同要求进行设定。 图5 前罩与翼子板间的高差 公差设定公差数值/mm白车身安装点位置度公差±1.00白车身安装点面轮廓度公差±0.70板件(单件)面轮廓度±0.50钣金件(单件)孔位置度±0.50背门玻璃面线轮廓度±0.70工装定位销位置度±0.10︙︙ 根据车身产品信息树和车型结构关系树得到前罩与翼子板高差关系,确定组成装配尺寸链的组成环A1,B1,C1,D1,E1(表2)及封闭环X(代表前罩与翼子板间高差的公差),并绘制尺寸链图(图6)。在实际生产过程中零部件公差符合正态分布,规定各组成环符合正态分布。 表2 组成环相关数据 图6 前罩与翼子板关系尺寸链 依据尺寸链关系,应用蒙特卡罗法进行5 000次模拟装配。模拟完成后,对模拟结果进行统计整理,得出高差结果分布(图7),横坐标表示高差值的范围,纵坐标表示不同高差值范围对应的模拟结果次数,从图上可以看出模拟结果分布图符合正太分布,均值为-0.004 195,标准差为0.565 174 1,红线为拟合的正态分布曲线。通过对模拟结果的分析得出模拟装配5 000次,其中有381次超出技术要求上下限(±1 mm)要求,超差率(PNC)为7.62%。 图7 高差值分布 企业可以此作为对车身设计的参考,根据结果判定是否接受此设计。本次模拟只针对前罩与翼子板的高差进行模拟,其他的待测点都可进行相同的模拟,操作人员只需根据提示输入相应数据,即可得到模拟结果,为企业节省了大量的人力物力,减少了由于设计带来的不必要损失。 笔者创新的提出综合运用车身结构及信息数据库、基于非合作博弈思想的分配模型、采用蒙特卡罗法进行模拟装配验算的公差分析模型和产品与工序优化方案的轿车车身公差分析优化系统,并通过实际例子对本系统的数据库和公差分析模型进行模拟分析。通过模拟分析结果验证本系统可以有效地在车身设计阶段对偏差进行有效地识别和管理,并对装配过程中的误差进行预判,从而大量地节约成本、减少缺陷,减少试制阶段的设计变更,为后续制造质量提供良好的设计基础。本系统主要面向国内汽车制造企业的车身公差分析与优化,适合国内自主品牌的实际情况,对于中小汽车企业具有广泛的应用前景。 [1] 黄金陵.汽车车身设计[M].北京:机械工业出版社,2007. Huang Jinling.Design of the Automobile Body [M].Beijing:China Machine Press,2007. [2] 林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版社,2005. Lin Zhongqin.Control Technique of Automobile Body Manufacturing Quality [M].Beijing:China Machine Press,2005. [3] 宋晓琳,周水庭.汽车车身制造工艺学[M].北京:北京理工大学出版社,2006. Song Xiaolin,Zhou Shuiting.Automobile Body Manufacturing Technology [M].Beijing:Beijing Institute of Technology Press,2006. [4] 肖敏红.江铃某车型白车身制造质量控制研究[D].长春:吉林大学,2011. Xiao Minhong.The Research of Manufacture Quality Control of BIW about JMC [D].Changchun:Jilin University,2011. [5] 杨思源,涂雄,李军.尺寸工程在白车身制造过程中的应用[J].重庆理工大学学报:自然科学版,2012,26(6):18-23. Yang Siyuan,Tu Xiong,Li Jun.Research on dimension in the body-in-white’s manufacturing [J].Journal of Chongqing University of Technology:Natural Science,2012,26(6):18-23. [6] 胡磊,阮维.尺寸管理在车身开发阶段的应用[J].汽车科技,2010(5):69-72. Hu Lei,Ruan Wei.Precise control technique of BIW with dimensional management [J].Automobile Science & Technology,2010(5):69-72. [7] 何小佳,金隼.轿车白车身GD&T计算机辅助设计系统的研究[J].机械设计与制造,2008(12):15-18. He Xiaojia,Jin Sun.The research on computer-aided design system of auto-body GD&T [J].Machinery Design & Manufacture,2008(12):15-18. [8] 郑丞,金隼,来新民,等.基于非合作博弈的公差分配优化[J].机械工程学报,2009,45(10):159-164. Zheng Cheng,Jin Sun,Lai Xinmin,et al.Tolerance allocation optimization based on non-cooperative game analysis [J].Journal of Mechanical Engineering,2009,45(10):159-164. [9] 胡敏,杨虹,来新民.轿车内饰装配质量控制技术 [J].机械设计与制造工程,2000,29(3):29-31. Hu Min,Yang Hong,Lai Xinmin,et al.The quality control of interior trimming assembly for cars [J].Machinery Design & Manufacture,2000,29(3):29-31. [10] Hoffmann P.Analysis of tolerances and process inaccuracies in discrete part manufacturing [J].Computer-Aided Design,1982,l4(2):83-88. [11] Singh P K,Jain P K,Jain S C.A genetic algorithm-based solution to optimal tolerance synthesis of mechanical assemblies with alterative manufacturing processes:Focus on complex tolerancing problems [J].International Journal of Production Research,2004,42(24):5185-5215. Study on Tolerances Analysis of Body-in-White and Optimize the System Li Jun, Liu Zhao, Hong Yintao, Mao Xiaowen (School of Mechatronics & Automobile Engineering, Chongqing Jiaotong University, Chongqing 400074, China) A system that could assign and analyze the tolerance of sheet-metal automatically in the design period was proposed. The proposed system used non-cooperative game to optimize tolerance allocation and used Monte-Carlo method to detect whether the gap and flush was appropriate or not. Furthermore, the super slip was predicted. According to the different super slips, different improved plans of product and procedure were provided. Finally, production rule and relationship data base were used to enlarge the optimization data base. The proposed system can save the time of designing cycle and costs, and improve the level of tolerance management and quality. vehicle engineering; body-in-white; tolerance analysis; dimensional engineering 10.3969/j.issn.1674-0696.2015.01.35 2013-04-25; 2013-07-10 重庆市教委自然科学项目(KJ090408);重庆交通大学研究生教育创新基金项目(20120108) 李 军(1964—),男,重庆人,教授,主要从事汽车发动机排放与控制方面的研究。E-mail:cqleejun@sina.com。 TH16;U46 A 1674-0696(2015)01-162-053 轿车车身公差案例分析

4 结 语