正交异性钢桥面板U肋对接焊缝疲劳寿命评估

吉伯海,朱 伟,傅中秋,陈雄飞,徐 翚

(1.河海大学 土木与交通学院,江苏 南京 210098;2.江苏扬子大桥股份有限公司,江苏 江阴 214500;3.江苏省交通运输厅 工程质量监督局,江苏 南京 210001)

正交异性钢桥面板U肋对接焊缝疲劳寿命评估

吉伯海1,朱 伟1,傅中秋1,陈雄飞2,徐 翚3

(1.河海大学 土木与交通学院,江苏 南京 210098;2.江苏扬子大桥股份有限公司,江苏 江阴 214500;3.江苏省交通运输厅 工程质量监督局,江苏 南京 210001)

基于江阴长江大桥U肋对接焊缝实时动态应变监测,结合雨流计数法以及BS5400规范,对江阴长江大桥正交异性钢桥面板U肋对接焊缝疲劳寿命进行了研究。通过标准车辆荷载模型以及车流仿真模拟,获得移动车辆荷载作用下焊缝处的应力变化,进行了损伤度计算,并将数值计算与实测分析结果作了详细对比。实测结果表明:慢车道与快车道应力幅分别为70与110 MPa,均超过了该部位的疲劳极限值,随着疲劳损伤累计可能发生破坏。计算结果显示车辆经过桥面时焊缝处产生了较大的应力幅,但以损伤累计以低循环累计为主。慢车道U肋对接焊缝处疲劳寿命低于大桥设计寿命,应当及时给予关注。

桥梁工程;U肋;对接焊缝;应变;疲劳寿命

大跨度钢箱梁桥在日常车流荷载作用下,纵肋受到扭转和弯曲综合作用[1]。在主梁体系效应的影响下,纵肋处于受压状态,局部区域内纵肋受拉,而随着车辆荷载的移动桥梁总是伴随着整体与局部的交互作用,因此钢箱梁纵肋容易处于拉压循环的应力状态。同时由于设计施工时纵肋对中存在偏差或者焊接质量不能得到保证,使得在纵肋对接焊缝处常易发生疲劳损伤。据日本钢结构委员会对日本阪神高速公路和首都高速公路钢桥面板的钢桥疲劳裂纹统计结果来看,纵肋对接焊缝处疲劳裂纹大量存在,是4个易疲劳敏感部位之一[2]。所以有必要对在役钢箱梁梁桥纵肋对接焊缝进行疲劳损伤评估。

现阶段针对桥梁结构进行疲劳评估的方法主要有两类:一类是通过安装疲劳寿命计[3]测量其疲劳寿命,但是,疲劳寿命计成本较高并且只有航空领域内才有相关应用,适用于量测桥梁疲劳寿命的寿命计还处于研究之中;另一类是通过获取构件的应力谱[4],根据疲劳损伤相关理论如Miner准则以及相对Miner准则等,基于疲劳强度曲线对结构进行疲劳损伤状态评估。在以往的研究中,计算机仿真是获取应力谱的主要途径之一,即建立标准疲劳车并利用有限元时程分析技术得到桥梁构造细节的应力时程,从而实现疲劳损伤的相关计算。随着桥梁动态监测技术的发展,可以在桥上根据需要布设应力测点,直接获取结构某些部位的应力时程,由此得到的应力谱相对于有限元计算更为精确。近年来,虽然国内大跨度桥梁健康监测技术得到广泛应用[5],但是健康监测系统侧重于桥梁整体结构安全,局部细节疲劳问题针对性不强。

笔者针对江阴长江大桥,利用实桥动态监测技术,对U肋对接焊缝部位进行实时应变监测,得到较为准确的应变时程曲线。同时利用有限元软件对大桥进行疲劳损伤分析,结合Miner线性累积损伤理论计算出江阴长江大桥在车辆荷载作用下的疲劳损伤程度,并与实测数据作了详细的对比。

1 实桥疲劳应力测试

1.1 测试方法

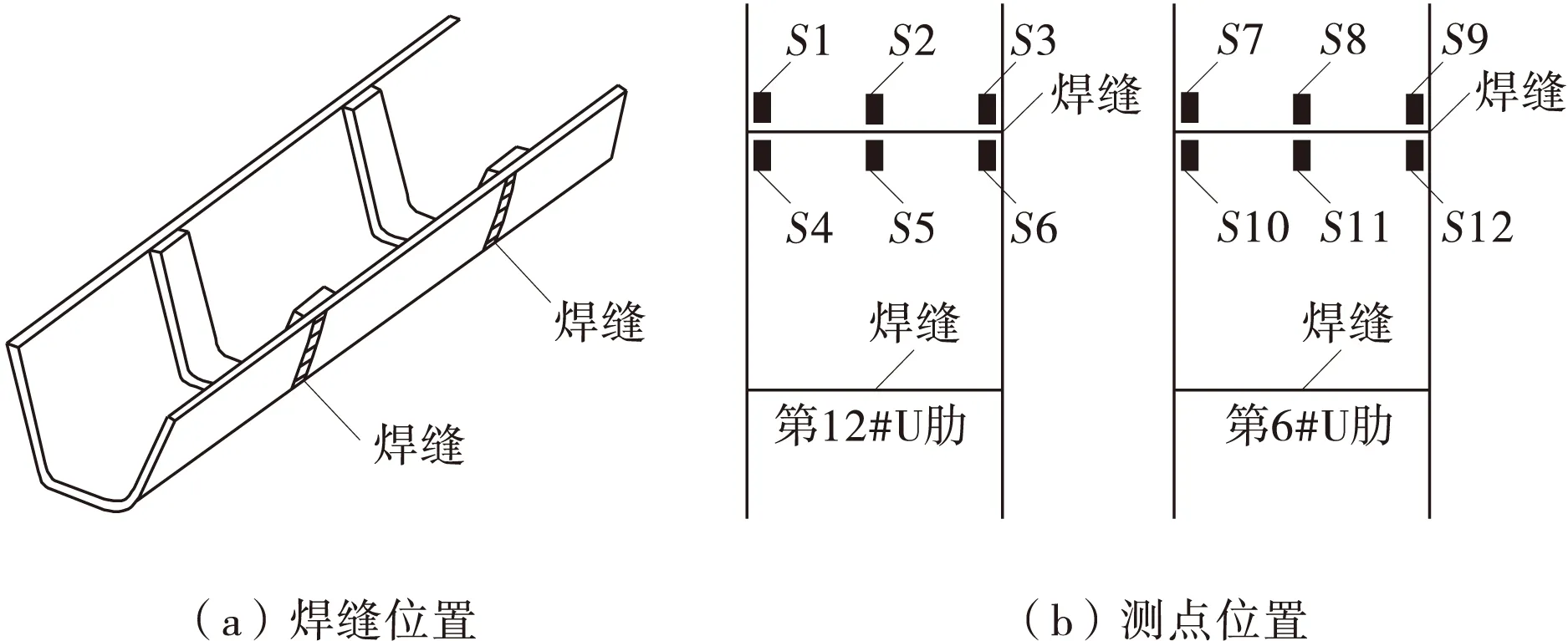

根据曾志斌[6],曾勇,等[7]的研究结论,在役大跨度悬索桥钢桥面板U肋对接焊缝也是疲劳损伤重点关注部位之一。U肋在桥面系中主要起到纵梁的作用,受力关键,嵌补段对接焊一般为仰位焊,焊接质量不易保证,而且残余应力的存在导致对接焊缝处的应力分布复杂,因此容易产生疲劳损伤。根据江阴长江大桥实桥裂纹检测结果,U肋嵌补段对接焊缝处已发现疲劳裂纹,所以有必要对U肋对接焊缝的疲劳损伤进行评估。笔者在江阴长江大桥1/8跨截面处,分别对位于快车道和慢车道的两根U肋,进行动态应变监测。具体测点布置如图1。

图1 测点布置示意

1.2 应力谱分析

周太全,等[8]指出:在正常的天气状态下,桥梁结构每天的应变时程具有相似性,应变时程曲线形状和循环次数大致相同,因此对一段时间内(24 h)的应变响应数据进行统计、处理、分析得到一个标准样本是可行的。笔者在没有中断交通情况下,使用DASP数据自动采集处理系统对江阴长江大桥U肋对接焊缝进行连续24 h的动态应变采集。

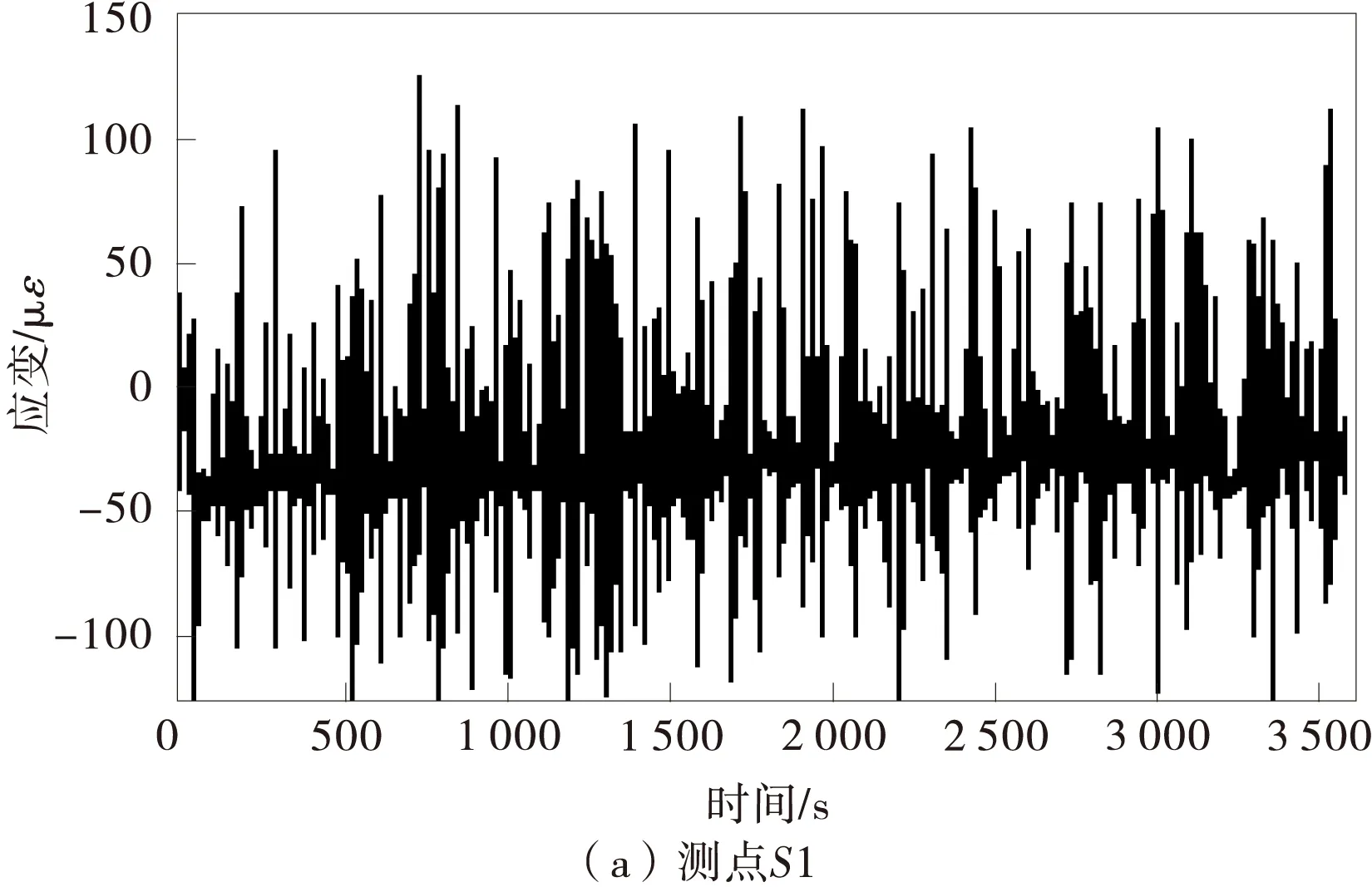

桥梁结构的疲劳损伤与应力幅大小有关,而应力幅主要是由车辆荷载引起的。实测过程中,由于受到风荷载、温度荷载以及各种车辆耦合的干扰,会对实测数据造成一定的误差。为了保证试验结果的可靠性,需对采集的信号进行中间数据,小应力范围和不正常数据的过滤。笔者采用了DASP系统自带软件进行了实测数据的滤波处理。由于24 h应变时程数据量太大,因此现仅提取同一时段若干测点的实桥应变时程曲线,进行详细的疲劳应力分析。图2为S1测点以及S9测点同一时段的1 h的应变时程曲线。

图2 部分测点1 h应变时程曲线

从图2中实测应变时程曲线可以得出,重车道测点S9与快车道测点S1最大拉应变以及压应变均位于150 με以内。由于多轴车经过时会产生多个应力峰值,而慢车道车辆以多轴车为主,因此慢车道测点S9应变波峰数明显高于快车道S1。从整个24 h的应变时程曲线来看,慢车道U肋对接焊缝处的应变值基本位于200 με以内,瞬时应变最大可达到350 με;快车道U肋对接焊缝处应变值基本位于185 με以内,瞬时应变最大可达到300 με,慢车道应变水平高于快车道。对比两车道应力波峰密度,发现慢车道应变峰值密度与快车道具有显著差异,由此导致U肋对接焊缝处应力循环数也将不同。这也是慢车道疲劳问题较快车道严重的根本原因。

为进行疲劳寿命评估,首先将应变时程数据乘以构件的弹性模量得到各测点的应力时程数据,并将应力时程数据按照雨流计数原理处理,得到各测点的应力幅变化情况,表1列举了部分雨流计数法处理结果;然后依据J.R.Cuninghame[9]的报告、英国规范BS5400[10]以及王春生,等[11]的结论,确定所监测的构造细节的疲劳抗力等级,选择可接受的失效概率,得到构造细节的S-N曲线;最后按照Miner法则计算构造细节的疲劳寿命。

表1 部分测点的应力幅循环次数

从表1中可以得出,快车道的最大应变幅为70 MPa,慢车道的最大应变幅为110 MPa。根据英国规范BS 5400关于钢桥焊接细节的分类,U肋对接焊缝疲劳极限值为25 MPa。因此,两车道U肋对接焊缝处最大应力幅值均已超过了该细节疲劳损伤极限值,在车辆荷载的累积作用下,该部位易发生疲劳破坏。同一应力幅值条件下慢车道应力循环次数明显高于快车道,其中以2~3 MPa应力幅最为明显,快车道最低仅为慢车道的0.77%。随着应力幅的增加,应力循环呈下降趋势,其中0~25 MPa的应力循环次数占总应力循环次数的90%以上,因此U肋对接焊缝处疲劳损伤累计主要以低于其疲劳极限值的低应力循环为主。

1.3 损伤度计算

由于BS 5400规范针对钢箱梁的构造细节分类并不明确,因此英国交通研究试验室对正交异性桥面板的各种焊接结点进行了多年的、大量的试验,并给出了相关分类标准。但考虑到国内外钢箱梁U肋对接处焊接水平的差异,因此,笔者在参照国内许多专家以及学者的研究后,同时结合以上三方面影响因素最终确定江阴长江大桥U肋对接焊缝抗疲劳等级为W是比较合适的。BS 5400规范中σr-N(S-N)的关系为:

(1)

式中:N是构件在应力幅σr作用下发生破坏所需要的次数;参数K0,Δ,m可根据规范中各构造细部的疲劳抗力等级得到,W级各参数如下:K0=0.37×1012,Δ=0.654,m=3.0;d为概率因子,不同的取值对应于不同的失效概率,当d=0,失效概率为50%,当d=2,失效概率为2.3%。

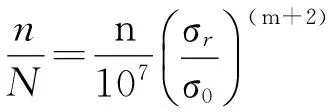

笔者根据2.3%的失效概率对应的S-N曲线计算各构造细节的疲劳寿命值。对于低于疲劳极限σ0的σr,根据BS 5400规范中“低值应力循环的处理”方法,按式(2)处理,当疲劳抗力等级为W级时σ0=25 MPa:

(2)

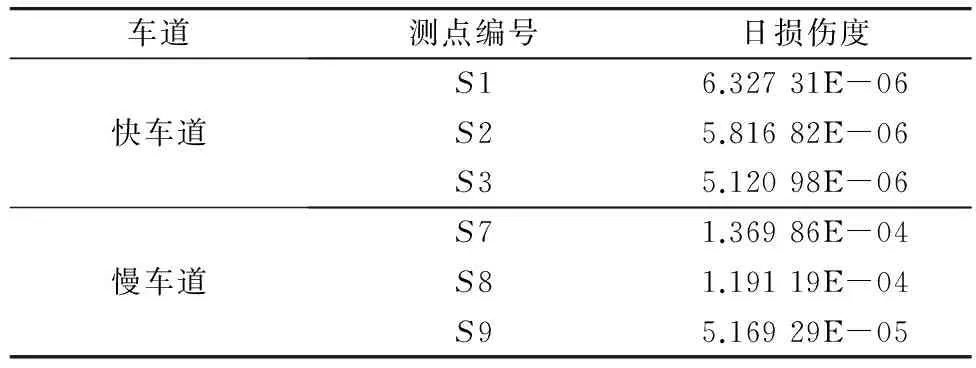

根据各测点的疲劳应力谱,可以计算得出相应的疲劳损伤度,如表2。

表2 实测疲劳损伤度

2 疲劳应力模拟分析

2.1 有限元模型建立

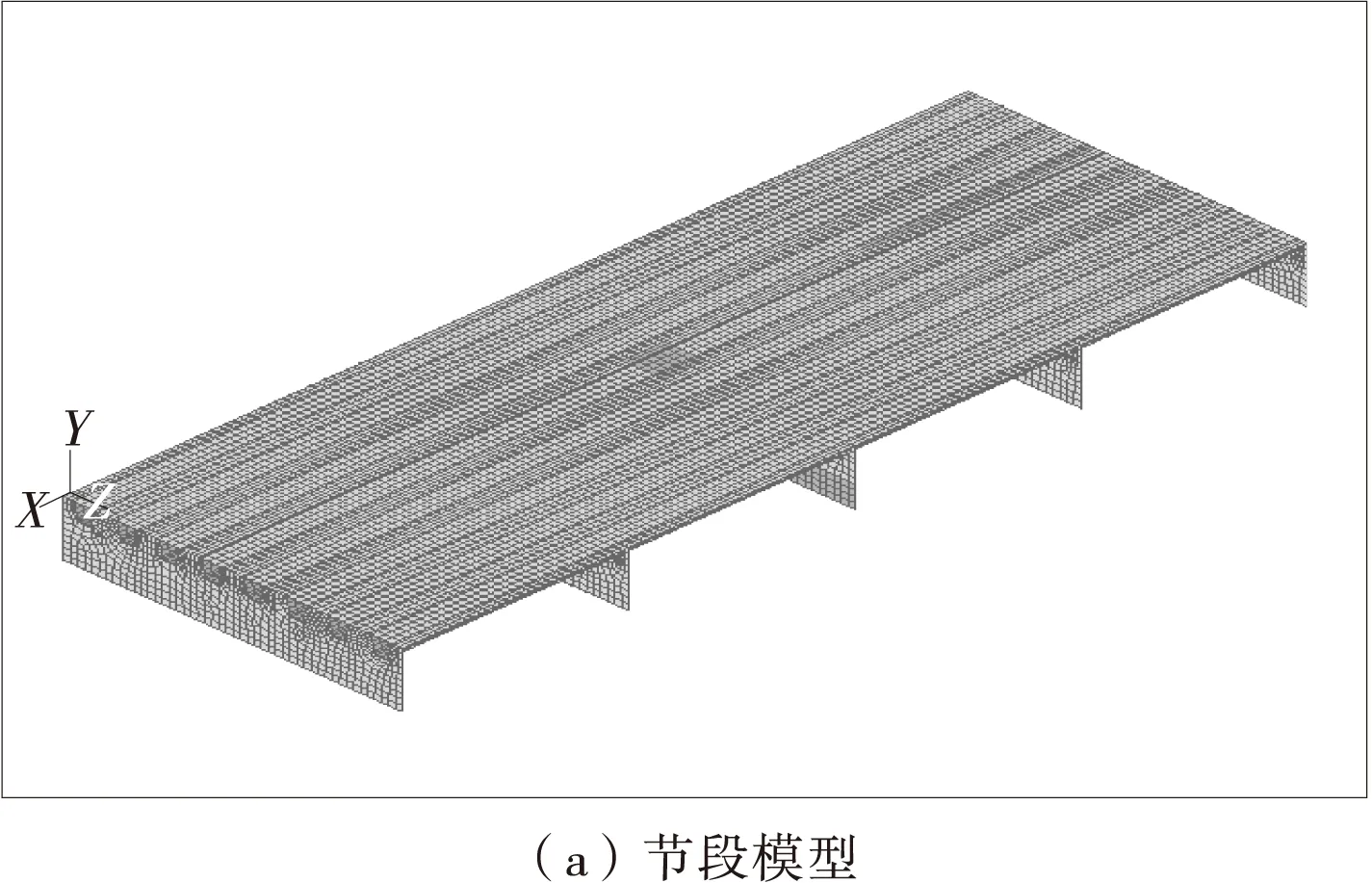

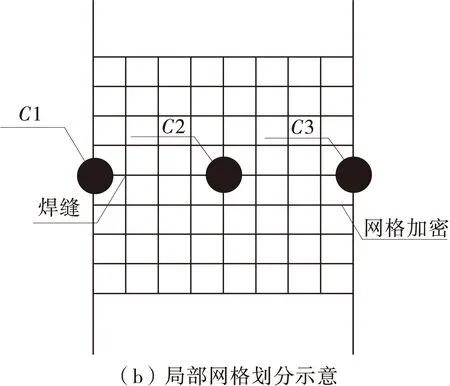

由于江阴桥现场交通流量大,实测数据不能反映各轴重车辆分别对U肋对接焊缝的疲劳损伤贡献,因此为了更加精确地进行疲劳分析,笔者通过江阴长江大桥设计图纸,利用有限元软件ANSYS建立钢箱梁局部精细化模型,如图3。

图3 江阴桥有限元模型

图3(a)中,模型长12.8 m、宽3.2 m,横隔板间距3.2 m,顶板厚12 mm,底板厚10 mm,U形加劲肋厚6 mm,横隔板厚为12 mm,该模型采用shell63弹性壳单元。在单元划分时,将U肋对接焊缝有效区域内进行局部细化,如图3(b),以提高U肋对接焊缝处应力计算的准确性。计算完成后提取C1,C2以及C3节点应力。

2.2 疲劳应力分析

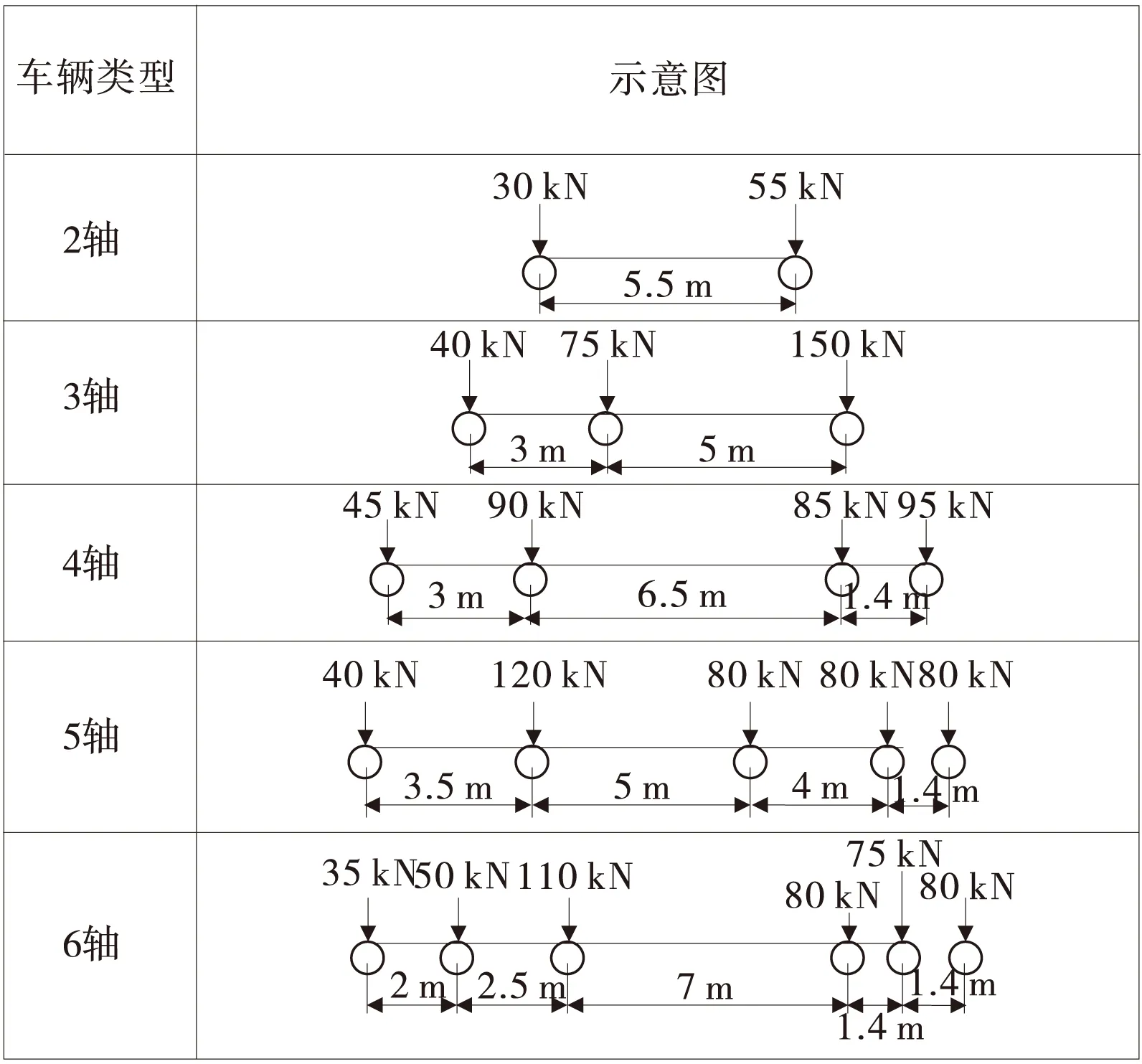

根据吕磊,等[12]的论述,选取的江阴长江大桥车辆荷载模型如图4。依据泊松分布原理的断面发车模型,进行了时长为1 h的交通流随机模拟。

图4 江阴长江大桥车辆荷载模型

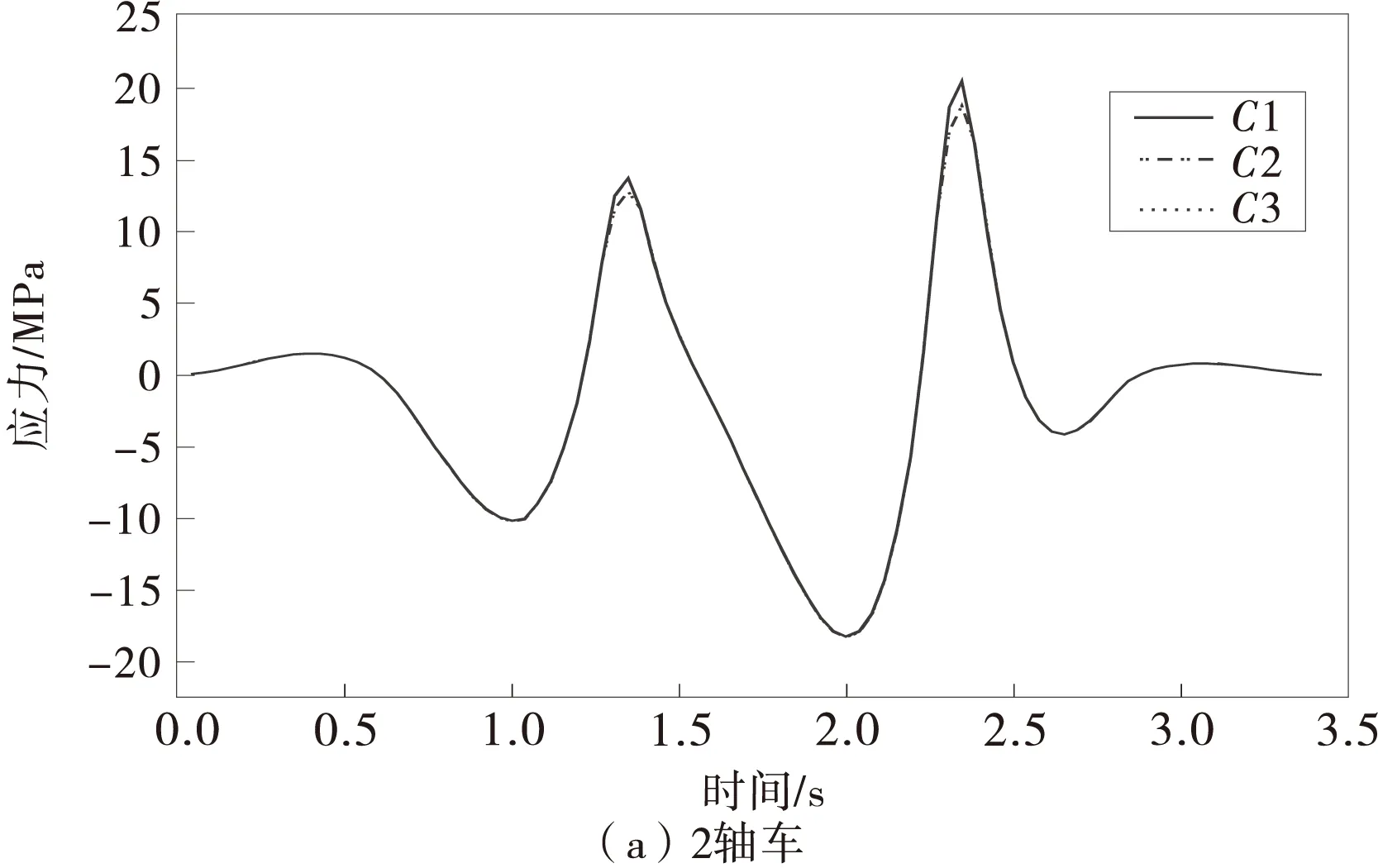

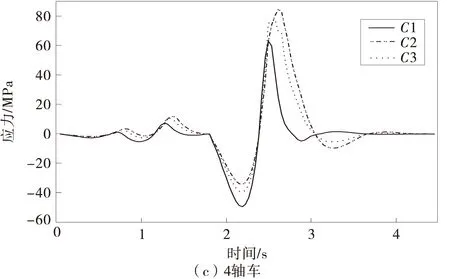

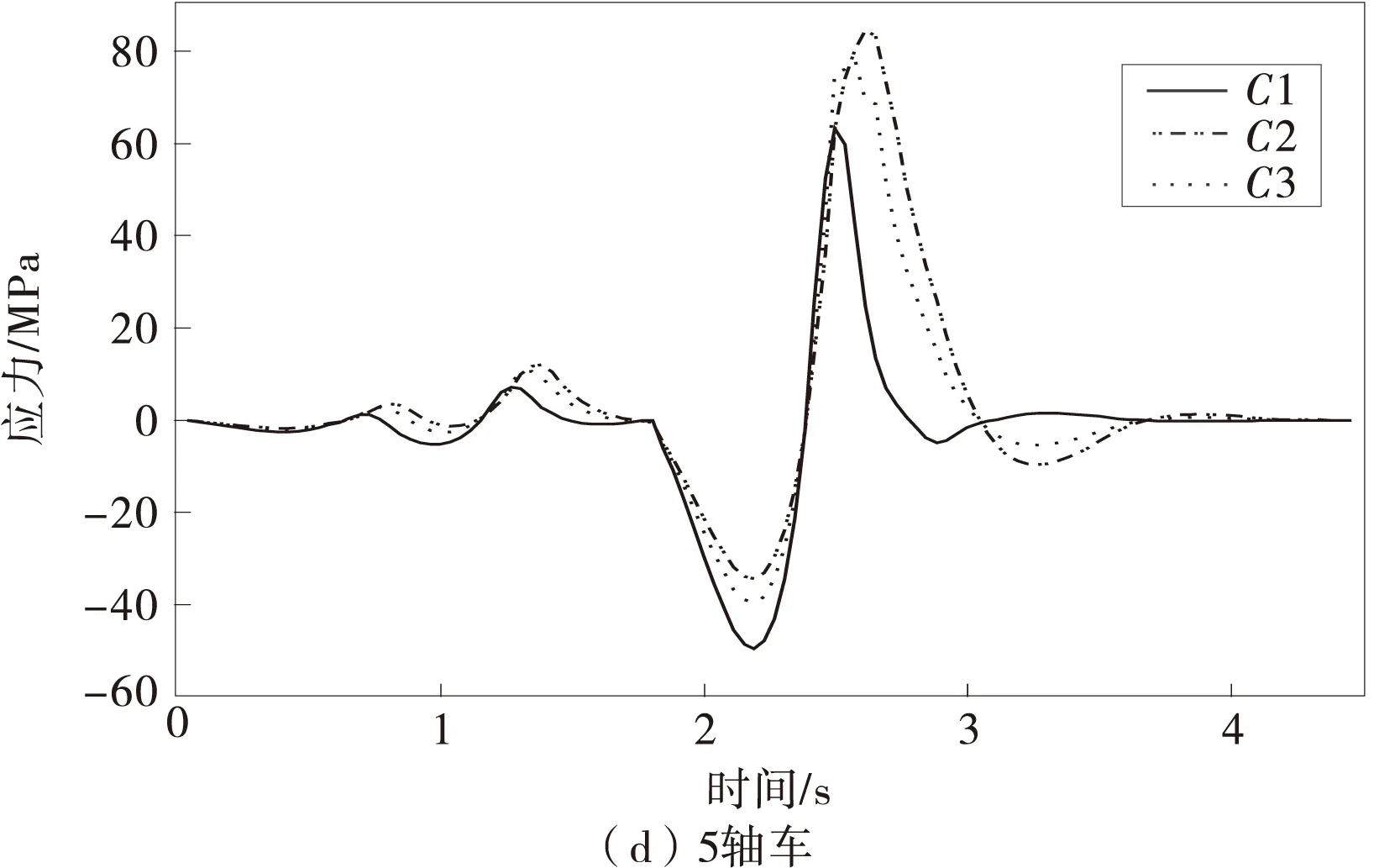

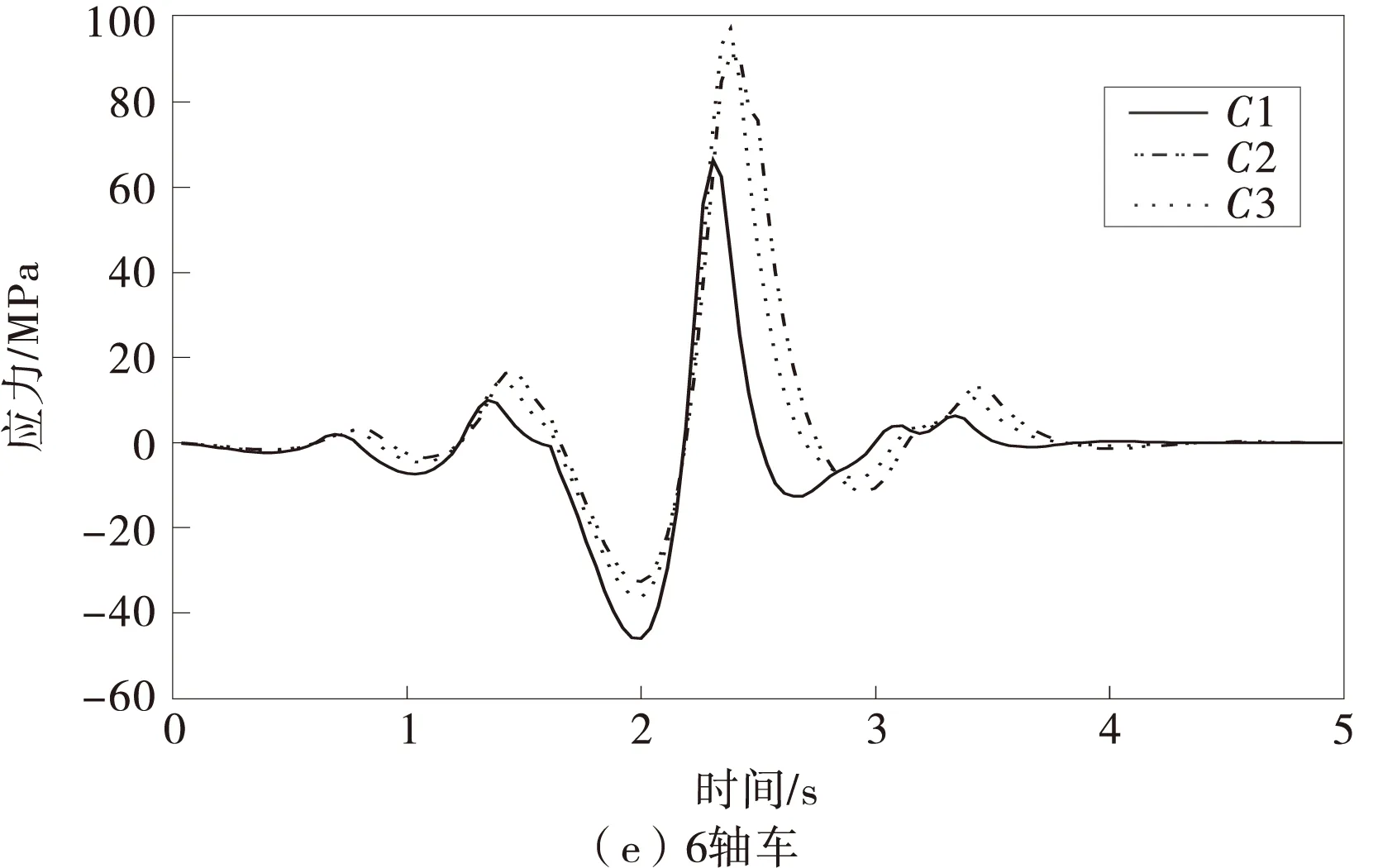

在进行应力分析时,考虑到钢桥面板的应力受车辆荷载影响的范围无论横向还是纵向都很短,同车道或不同车道的多车辆行驶不会对某一部位的应力幅产生显著的叠加效应,故钢桥面板的疲劳验算可不考虑多车效应,只需考虑单辆车行驶时轴重对钢箱梁损伤的贡献[13]。基于上述车辆荷载模型,得出标准车辆荷载作用下U肋对接焊缝处各测点应力在X方向(顺桥向)的应力变化情况。应力变化如图5。

图5 车辆荷载作用下各测点应力变化

从图5中各测点的应力变化曲线可以得出,当车辆各轴分别经过测点C1,C2以及C3时,各测点应力迅速增加,当车轴偏离测点时各测点应力迅速下降,因此多轴车经过时都会引起与其车轴数量相对应的应力峰值。根据实桥现场车流统计,实桥多以2轴车为主,因此现对2轴车进行详细的疲劳应力分析。当2轴车前轴经过待测位置正上方的桥面板时,C1测点的最大拉应力为13.7 MPa,C2测点的最大拉应力为12.8 MPa,C3测点的最大拉应力为13.7 MPa,各测点最大压应力为10.2 MPa;后轴经过时,C1测点的最大拉应力20.5 MPa,C2测点的最大拉应力为18.8 MPa,C3测点的最大拉应力为20.5 MPa,各测点最大压应力为18.3 MPa。应力幅是影响疲劳的关键因素,当2轴车经过时,U肋对接焊缝处产生的最大应力幅为39 MPa,但高于25 MPa的应力循环次数仅占总应力循环次数的25%。3,4,5以及6轴车经过时,产生的最大应力幅分别为98,118,119,134 MPa,应力循环情况与2轴车类似。因此虽然各轴重车辆所引起的应力幅均高于U肋对接焊缝处抗疲等级,但高应力幅循环所占比例较小,以低应力幅循环为主。

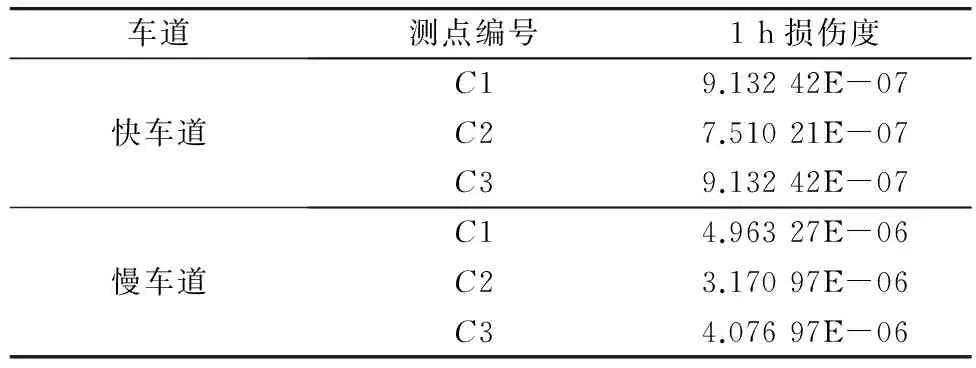

2.3 损伤度计算

为了更加直观的分析钢箱梁各测点的1 h的应力谱差异,以及与实测结果的比较,笔者根据上述疲劳应力分析结果以及1 h车流仿真,结合Miner线性累积损伤理论,计算出U肋对接焊缝处各测点的1 h损伤度。表3为有限元计算得到的各测点损伤度。

表3 有限元计算疲劳的损伤度

3 疲劳寿命分析

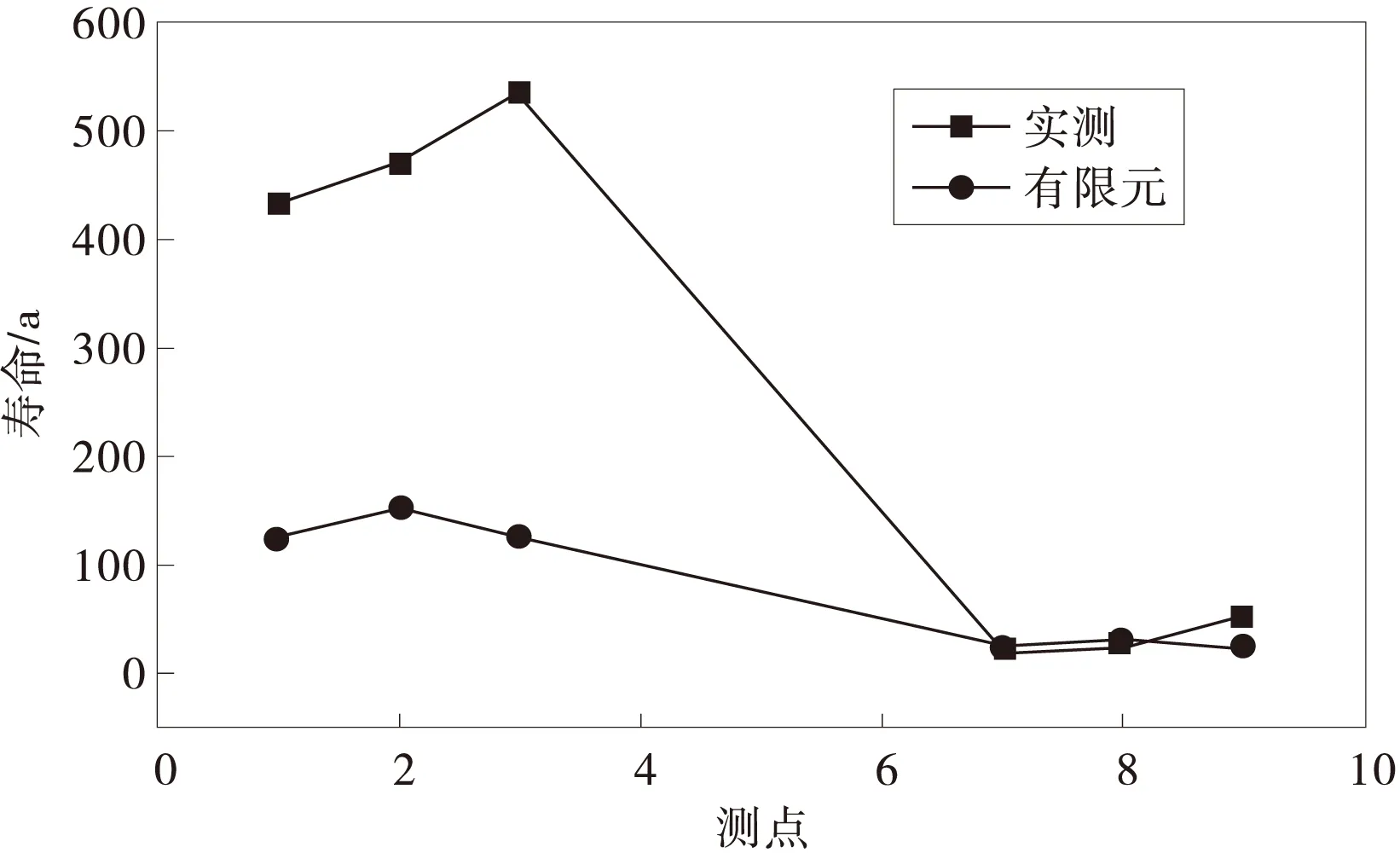

为方便分析各测点疲劳性能、安全状况,将上述得到的损伤度转化为疲劳寿命,两种方法所计算得到的各测点,疲劳寿命变化趋势如图6。由于在有限元分析时假定车辆不变换车道,因此在荷载移动过程中将待分析U肋始终处于最不利位置,但实桥车轮荷载作用位置往往处于随机变化之中,因此有限元计算结果偏于保守。

图6 实测与有限元疲劳寿命变化曲线

从图6中可以得出,虽然实测与有限元寿命计算结果有所差别,但变化规律基本一致。下面就此进行详细的疲劳寿命分析。

通常在进行寿命评估时,只要大桥在设计年限内不发生疲劳失效就认为时安全的。因此,目前需要及时给予关注的是那些在服役期内可能发生疲劳失效的细节部位。对比图6中的两条疲劳寿命变化曲线,虽然实测与有限元计算得出的疲劳寿命存在差异但是总体变化规律相同。规律总结如下:

1)慢车道疲劳寿命明显低于快车道,实测结果表明慢车道各测点疲劳寿命仅为快车道的4.6%~9.9%,有限元计算结果为18.4%~23.7%;

2)同一焊缝不同测点疲劳寿命值变异性较大,其中以快车道表现最为明显;

3)实测与有限元均表明慢车道各测点疲劳寿命低于大桥设计寿命,实测数据显示慢车道U肋对接焊缝处的疲劳寿命只有大桥设计寿命的20%~53%,有限元结果显示为23%~36%,因此位于慢车道的U肋对接焊缝是需要重点关注的部位之一。

4 结 论

1)实测结果表明,快车道瞬时最大应变为300 με,慢车道瞬时最大应变为350 με;慢车道最大应力幅为110 MPa,快车道最大应力幅为70 MPa,均超过了该部位的疲劳极限值;随着疲劳损伤的累计均可能发生破坏。

2)计算表明,车辆轴重越大所产生的应力幅越大,虽然各轴重车辆所引起的最大应力幅均高于U肋对接焊缝处疲劳极限值,但高应力幅循环所占比例较小,以低应力幅循环为主。

3)目前交通流量情况下,在大桥设计年限内,慢车道U肋对接焊缝易发生疲劳破坏,快车道不会发生疲劳破坏。实测与有限元计算结果均表明,慢车道U肋对接焊缝处疲劳寿命低于大桥设计寿命,快车道U肋对接焊缝疲劳寿命高于大桥设计寿命。实测数据显示慢车道U肋对接焊缝处的疲劳寿命只有大桥设计寿命的20%~53%,有限元结果为23%~36%,需要重点关注。

[1] 田洋,李运生,张彦玲,等.高速铁路正交异性桥面板疲劳细节的应力分析[J].重庆交通大学学报:自然科学版,2011,30(4):729-733. Tian Yang,Li Yunsheng,Zhang Yanling,et al.Stress analysis of fatigue details of deck of orthotropic bridges in high-speed railway [J].Journal of Chongqing Jiaotong University:Natural Science,2011,30(4):729-733.

[2] 田洋,李运生,张德莹,等.正交异性板 U 肋与桥面板焊缝连接的静力及疲劳试验研究[J].铁道科学与工程学报,2011,8(2):34-39. Tian Yang,Li Yunsheng,Zhang Deying,et al.Static and fatigue research on welded rib-to-deck connections in steel orthotropic bridge deck [J].Journal of Railway Science and Engineering,2011,8(2):34-39.

[3] Harting D R.The-S/N-fatigue-life gage:A direct means of measuring cumulative fatigue damage[J].Experimental Mechanics,1966,6(2):19A-24A.

[4] 胡明敏,周克印.疲劳寿命计电阻变化机理的研究[J].航空学报,1999,20(1):72-74. Hu Mingmin,Zhou Keyin.Study on mechanism of resistance change of fatigue life gage [J].Acta Aeronautica et Astronautica Sinica,1999,20(1):72-74.

[5] 王超,钟继卫,朱宏平.基于健康监测系统实测应力的钢箱梁疲劳评估[J].武汉理工大学学报,2012,34(12):103-107. Wang Chao,Zhong Jiwei,Zhu Hongping.Fatigue assessment of steel box girder based on measured stress of health monitoring system [J].Journal of Wuhan University of Technology,2012,34(12):103-107.

[6] 曾志斌.正交异性钢桥面板典型疲劳裂纹分类及其原因分析[J].钢结构,2011,26(2):9-15. Zeng Zhibin.Classification and reasons of typical fatigue cracks in orthotropic steel deck [J].Steel Construction,2011,26(2):9-15.

[7] 曾勇,向中富,于福,等.大跨度悬索桥钢加劲梁典型病害及维修策略[J].重庆交通大学学报:自然科学版,2012,31(增刊1):700-709. Zeng Yong,Xiang Zhongfu,Yu Fu,et al.Typical diseases and maintenance strategies for steel girder of large-span suspension bridge [J].Journal of Chongqing Jiaotong University:Natural Science,2012,31(S1):700-709.

[8] 周太全,郭力,陈鸿天.香港青马大桥在交通荷载作用下的疲劳评估[J].地震工程与工程振动,2002,22(5):25-29. Zhou Taiquan,Guo Li,Chen Hongtian.Fatigue evaluation of Tsing-Ma Bridge subjected to traffic loading [J].Earthquake Engineering and Engineering Vibration,2002,22(5):25-29.

[9] Cuninghame J R.Fatigue Classification of Welded Joints Orthotropic Steel Deck Bridge[R].Berkshire:Transport and Road Research Laboratory,1990.

[10] BS 5400-10-1980 Steel,Concrete and Composite Bridges:Part 10:Code of Practice for Fatigue[S].British:British Standards Institution,1980:1600-1603.

[11] 王春生,冯亚成.正交异性钢桥面板的疲劳研究综述[J].钢结构,2009,24(9):10-13. Wang Chunsheng,Feng Yacheng.Review of fatigue research for orthotropic steel bridge deck [J].Steel Construction,2009,24(9):10-13.

[12] 吕磊,吉伯海,马麟,等.基于实测车流的大跨度悬索桥振动响应研究[J].土木工程学报,2011,44(增刊1):102-108. Lv Lei,Ji Bohai,Ma Lin,et al.Study on the vibration response of long span suspension bridge based on the measured traffic flow [J].China Civil Engineering Journal,2011,44(S1):102-108.

[13] Fujino Y,Bhartia B K,Manabu I.A stochastic study on effect of multiple track presence on fatigue damage of highway bridges [J].Structural Engineering & Earthquake Engineering,1986,3(2):457-467.

Fatigue Life Evaluation of U-Rib Butt Weld of the Orthotropic Steel Bridge

Ji Bohai1, Zhu Wei1, Fu Zhongqiu1, Chen Xiongfei2, Xu Hui3

(1. College of Civil & Transportation Engineering, Hohai University, Nanjing 210098, Jiangsu, China;2. Jiangsu Yangtze Bridge Co. Ltd., Jiangyin 214500, Jiangsu, China; 3. Traffic Engineering Quality Supervision Bureau, Jiangsu Communications Department, Nanjing 210001, Jiangsu, China)

The fatigue life of U-rib butt weld of orthotropic steel bridge deck of Jiangyin Yangtze River Highway Bridge was researched, which was based on real-time monitoring of dynamic strain of U-rib butt weld on the Jiangyin Yangtze River Highway Bridge, with the consideration of the rain-flow counting method and BS5400 specification. The stress variation of U-rib butt weld with the load of moving vehicle was obtained by using the fatigue-loaded vehicle model and the traffic flow simulation. The fatigue damage degree was calculated, and the calculation results were compared with the measured ones in detail. The measured results show that the maximum stress amplitude of the slow traffic lane and the fast traffic lane both exceed the fatigue limit of U-rib, which is 70 and 110 MPa respectively, which may cause failure with the accumulation of the fatigue damage. The FEM result shows that although large stress amplitude is produced when the vehicle passes through the bridge, the damage accumulation is mainly in low cycle. The fatigue life of the U-rib which locates on the slow lane is lower than that of the designed bridge life. So it is important to pay attention to the U-ribs of the slow lane.

bridge engineering; U-rib; butt weld; strain; fatigue life

10.3969/j.issn.1674-0696.2015.01.04

2013-11-22;

2014-02-28

国家自然科学基金项目(51278166);高等学校博士学科点专项科研基金项目(20120094110009);江苏省交通科学研究计划项目(2011Y09-1,2012Y12)

吉伯海(1966—),男,江苏扬州人,教授,博士,主要从事钢桥维护方面的研究。E-mail:hhbhji@163.com。

U443.32

A

1674-0696(2015)01-016-06