变宽度圆盘剪切机控制方案的实验研究

张若青,史喆琼

(北方工业大学机电工程学院,北京 100144)

变宽度圆盘剪切机控制方案的实验研究

张若青,史喆琼

(北方工业大学机电工程学院,北京 100144)

以变宽度圆盘剪切机的滚珠丝杠副带动的平动机构以及蜗轮蜗杆副带动的转动机构为研究对象,在LabVIEW软件平台上构建了驱动两类执行机构伺服电机的开环、半闭环及全闭环位置控制系统。根据大量实验数据,分析了3种不同控制方式下系统的定位精度和过渡过程特性,得出当高精度电机配合高精度的传动机构时,采用半闭环控制加传动精度补偿的方式,可以实现高精度控制的结论,为剪切机实现复杂轨迹运动时控制方案的选择提供依据。

开环控制;半闭环控制;全闭环控制;变宽度圆盘剪切机;伺服电机;运动控制

0 引言

近年来,我国工业技术进入了高速发展阶段,对产品的制造精度、可靠性、强度、刚度等也提出了更高的要求,其中制造精度是国家的制造水平最主要的衡量因素[1-2]。对于制造设备而言,传统的控制理论认为,开环控制系统虽然结构简单、成本较低,但控制精度较低,主要用于精度不太高的经济型机床;闭环控制系统的定位精度高,但对于惯性较大的工作台,系统的稳定性不易控制,被广泛应用于各种中高档数控机床[3-5]。

但是近年来,随着伺服电机控制技术的不断进步,使得控制精度不断提高,开环控制系统的应用也越来越多,例如HP公司的数控绘图机、德国和英国的线切割机床、丹麦MAPE公司的高精度印制板数控钻床等都采用开环控制,它们的精度、工作效率和可靠性都不比闭环系统的差,特别是系统的长期稳定性和可维护性都要比闭环系统要好,而且价格便宜。

北方工业大学的冷弯研究团队研发的变宽度圆盘剪切机,实现了变宽度板材的加工。剪切加工是冷弯成型的第一道工序,剪切板材的尺寸精度对后序工序产品的精度有重要影响。为实现复杂轨迹的剪切,对剪刀盘运动过程中的位置精度和速度响应均提出了较高的要求。合理选择剪刀盘的控制方式,是实现高精度剪切的重要前提。

本文采用实验研究的方法,以变宽度圆盘剪切机为实验对象,利用虚拟仪器LabVIEW软件平台,采用不同控制方案,分析各个控制方案下系统的位置控制精度与过渡过程特性,进而确定圆盘剪切机的控制方案。

1 变宽度圆盘剪切机

1.1 机械结构

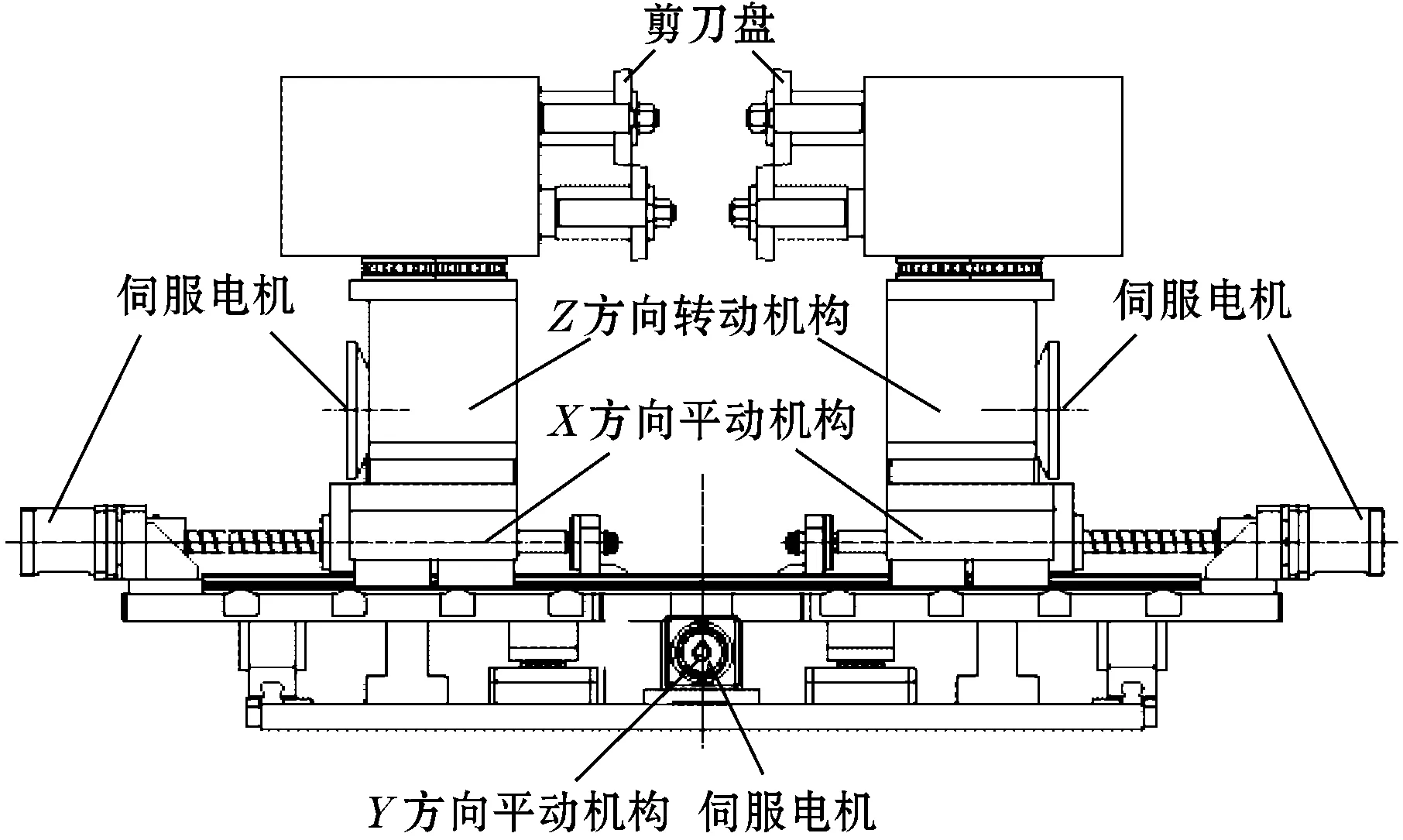

本文设计的三自由度变宽度圆盘剪切机结构如图1所示。为实现变宽度剪切,剪刀盘不仅需要在X方向上的平动,还需要Z方向的转动以及配合剪刀盘回转半径调整的Y方向的平动。

图1 变宽度圆盘剪切机结构简图

如图1所示,剪刀盘X、Y方向的平动由伺服电机配合滚珠丝杠实现,Z方向采用伺服电机配合蜗轮蜗杆机构实现运动方向的转变与减速,整个系统通过对5个伺服电机的协调控制,实现任意轨迹的剪切[6-7]。

1.2 控制系统构成

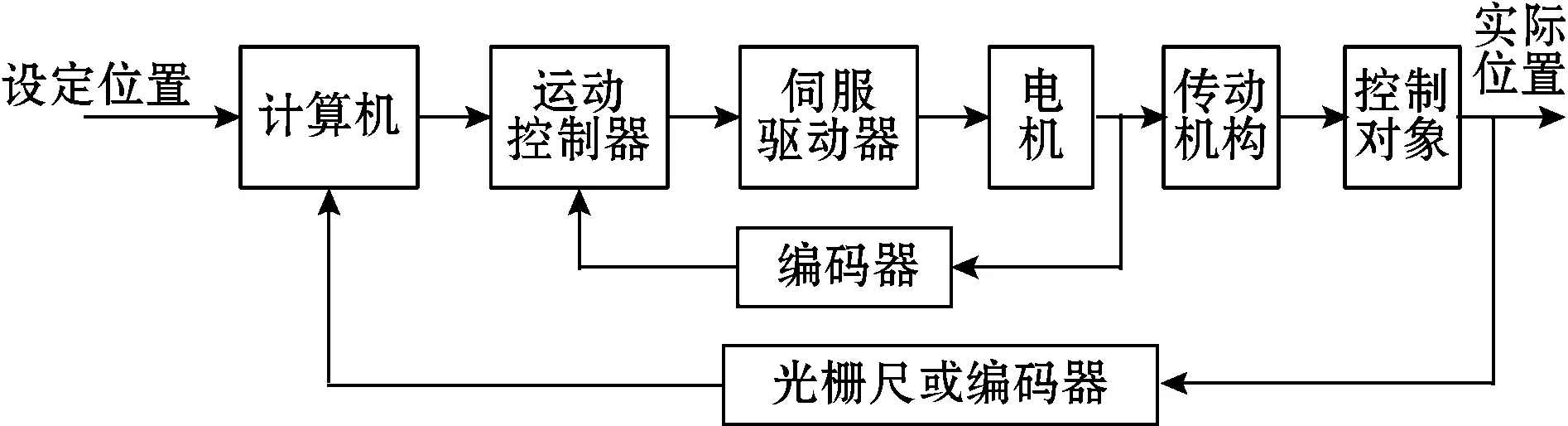

剪刀盘系统采用NI运动控制器,在LabVIEW软件平台上实现对5个伺服电机的控制。系统原理框图如图2所示。

图2 圆盘剪控制原理图

计算机发出的控制信号经运动控制器发送至伺服驱动器,从而控制电机的转动。电机的转动经减速器后通过滚珠丝杠副或蜗轮蜗杆机构控制执行对象的平动或转动。当将电机的位置信号反馈至输入端构成偏差控制信号,则称为半闭环控制;控制对象的位置信号反馈至输入端则称为全闭环控制;若不反馈任何信号至输入端,则为开环控制。若仅以控制对象参数是否反馈至控制端来判断系统是否为闭环控制,半闭环也可以视为开环控制。

理论上,开环控制系统的精度取决于电机伺服驱动器至电机的控制精度以及传动机构的传动精度;由于将电机自身的编码器信号反馈至控制信号输入端,提高了电机控制精度,使得传动机构的精度成为影响半闭环控制精度的重要因素;当将控制对象的位置信号馈送至输入端时,电机控制误差以及传动机构的传动误差都将被消除,从而使整个系统的控制精度得到提高。值得注意的是,实现高精度全闭环控制的前提是反馈传感器具有高于电机及传动机构的精度,而这点常被忽略。

实际上,随着电机控制技术的不断发展,在电机伺服驱动器内部引入了电流与速度反馈等环节,极大地提高了电机的控制精度,使得电机自身精度已符合大多数工况要求,控制精度的很多问题是出在机械部件的加工工艺及传动机构的精度上。现代机械加工和测量技术的进步,不仅使控制系统中的机械部件性能大为提高,价格也能被一般用户接受。当开环、半闭环控制系统配以高精度的机械传动部件时,能够使系统误差足够小,可以和闭环控制系统相当。

2 实验设计

2.1 实验系统构成

本系统采用高精度、高效率自带13位的增量型编码器的伺服电机SGMAH驱动被控对象,采用分辨率为1 μm的高精度光栅尺测量平动机构的位移,采用分辨率为2 000 P/R的高精度增量式旋转编码器测量转动机构的转角,实现了高精度的控制及测量。

此外,本系统以基于“图形”化的编程语言NI LabVIEW为开发平台,利用其简洁的图形化编程环境和强大的数据处理功能将开发者的思路清晰呈现,不仅简化了编程,缩短了开发周期,更使得整个程序易操作、易扩展、易维护。

2.2 实验程序设计

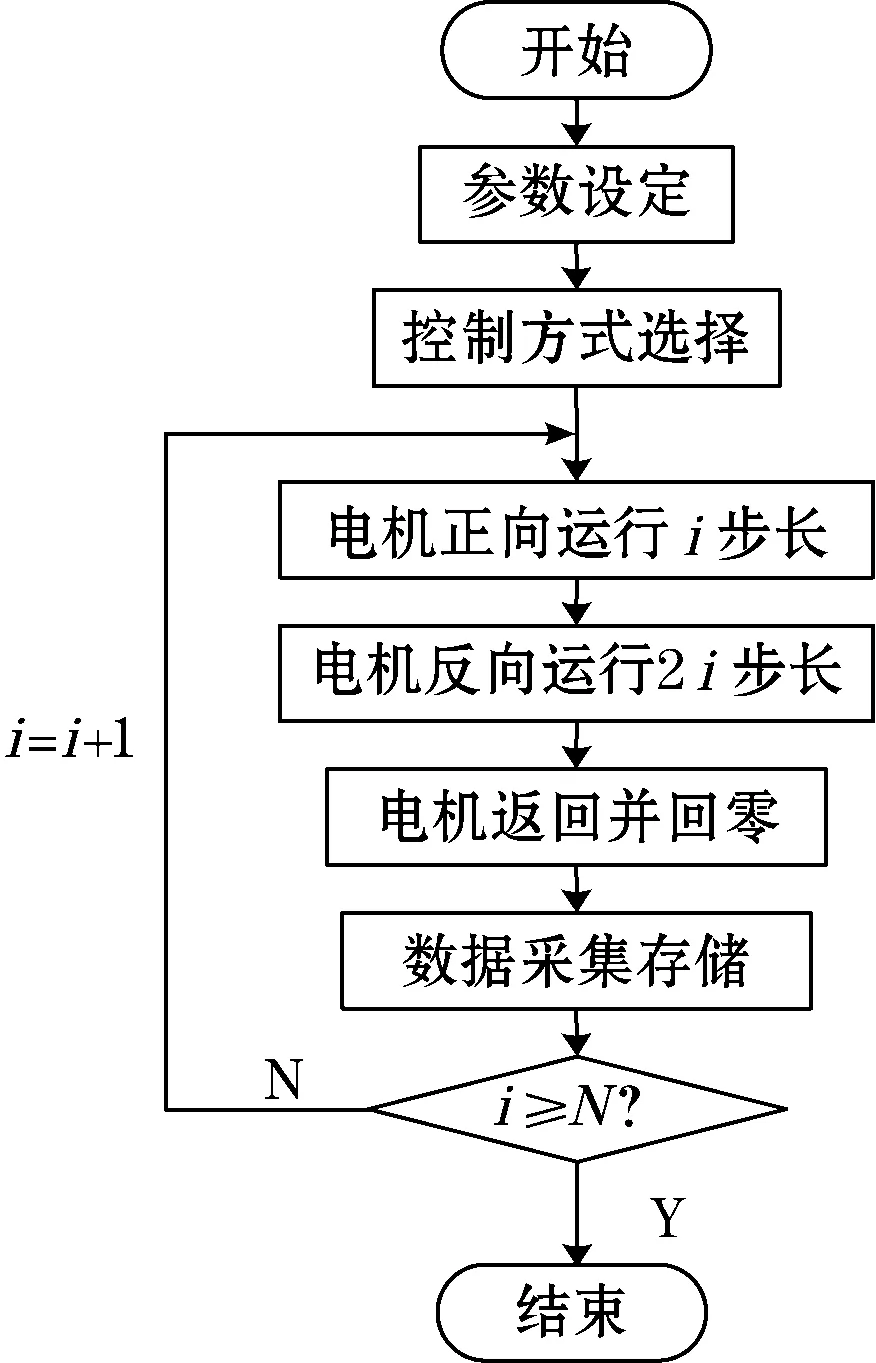

为分析剪切机中的2种传动机构,采用3种控制方案,需要在传动机构上完成多点测试,因此考虑在滚珠丝杠副与蜗轮蜗杆副上采用等步长取点,可以同时完成有效行程上的传动精度测试。

具体测试方法为:被控对象按i倍步长为设定步长正向进给,到达设定终点后再以2i倍设定步长反向运行,到达行程终点后返回初始点并回零;被控对象再以i+1倍步长重复以上运动,如此循环往复。运动过程中采集、记录位移传感器测量数据,程序流程图如图3所示。

图3 程序流程图

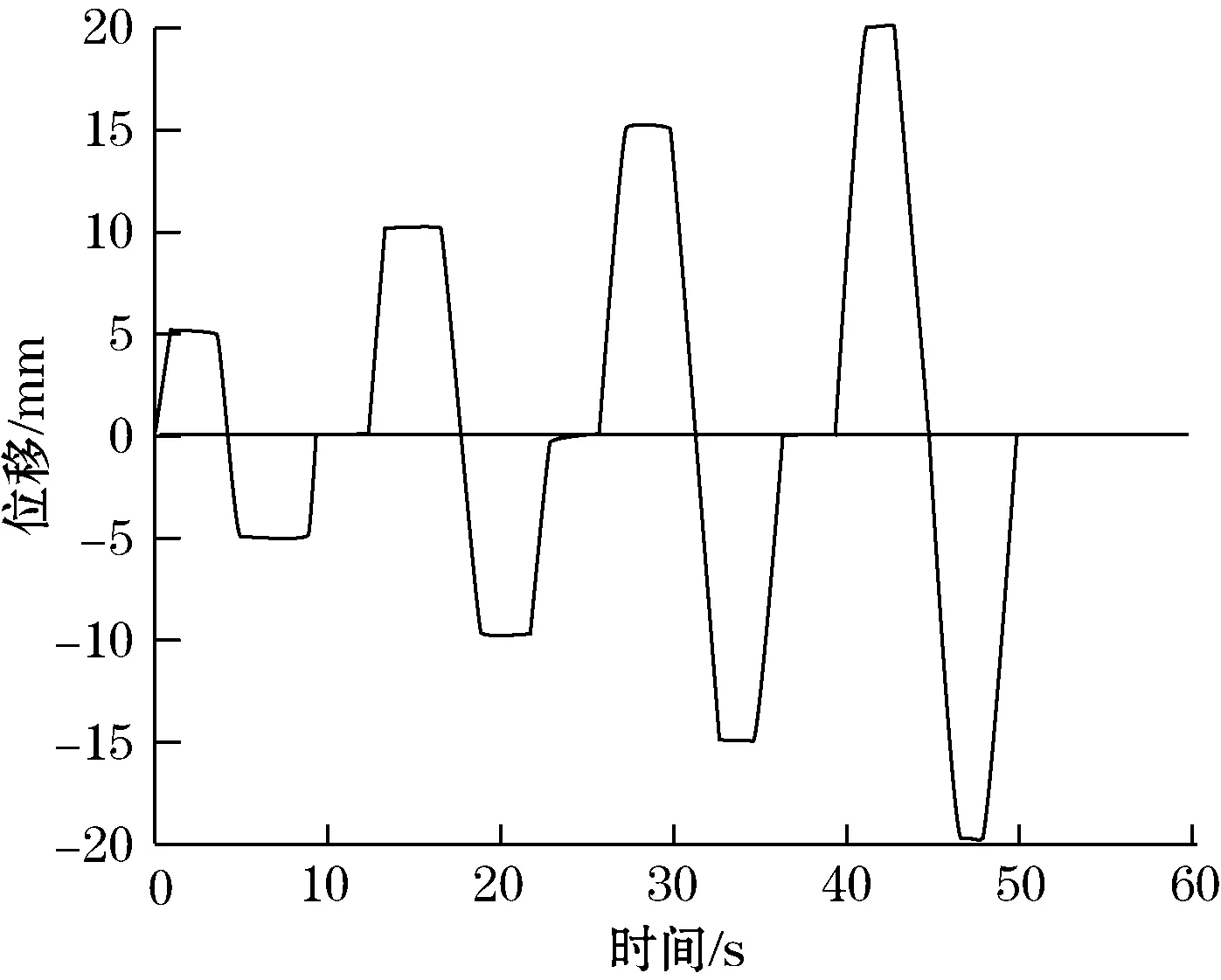

以上测试中,控制方式分别采用开环、半闭环、全闭环。若以5 mm为步长,40 mm有效行程内共有8个测试点,实测轨迹如图4所示。

图4 实测轨迹图

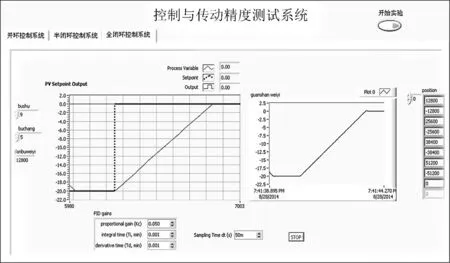

程序前面板如图5所示。后台程序框图如图6所示。

3 实验结果分析

将实验所测数据导入matlab中,分析开环、半闭环、全闭环控制方式下系统的定位精度和过渡过程的特性,并给出传动机构的传动精度。

3.1 传动精度分析

3.1.1 平动机构

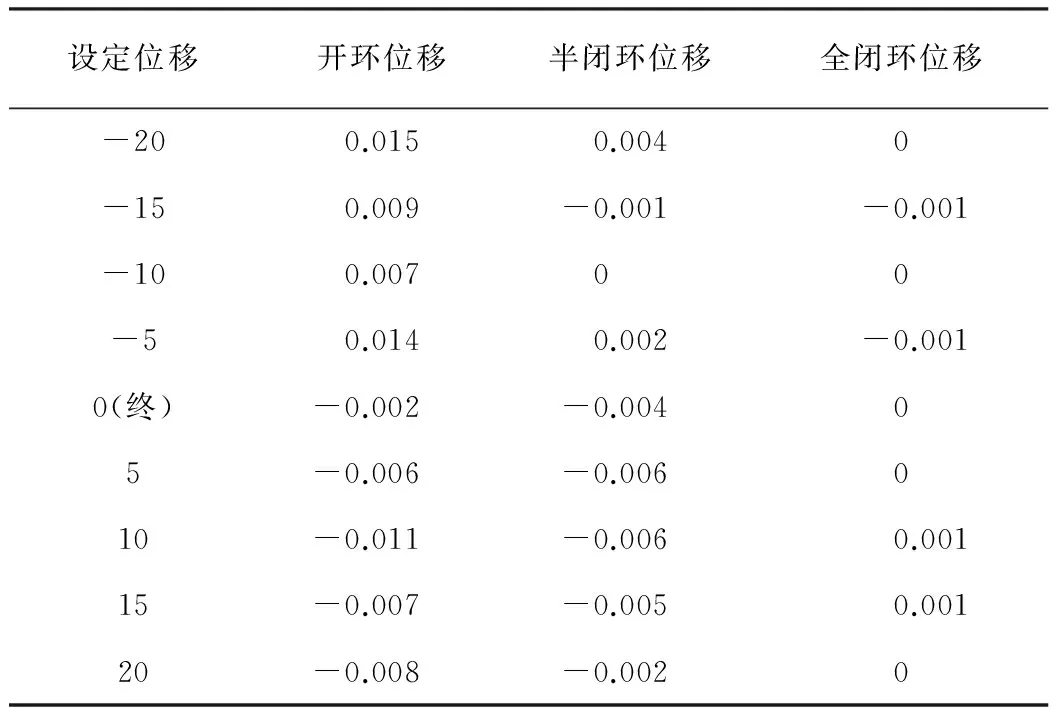

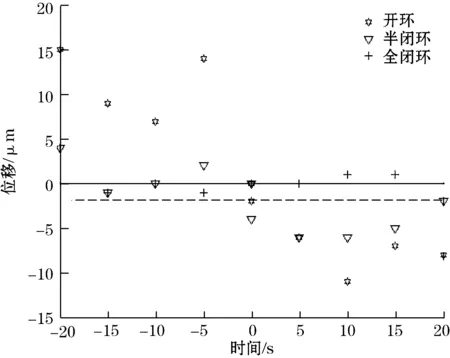

按照图3设计实验过程,每种控制方式的实验重复3次,将所测数据求平均值并求定位误差(设定值与定位值之差),得到表1,将表1数据绘制成图,得误差分布图7。

由图7可以看出,开环控制方式定位误差最大,全闭环控制方式误差最小,即采用全闭环控制方式,无需考虑系统的传动精度,就可以基本上消除定位误差。由前面分析可以知道,开环控制方式的误差包含了电机位置控制误差与滚珠丝杠副的传动误差,半闭环控制则由于基本上消除了电机控制误差,使得其误差以滚珠丝杠副传动误差为主。由图7可以看出,误差随机性较强,基本上分布在-0.001 8 mm附近。

图5 程序前面板

图6 后台程序框图

表1 3种控制方式下平动机构的定位误差 mm

图7 3种控制方式下平动机构定位误差分布图

3.1.2 转动机构

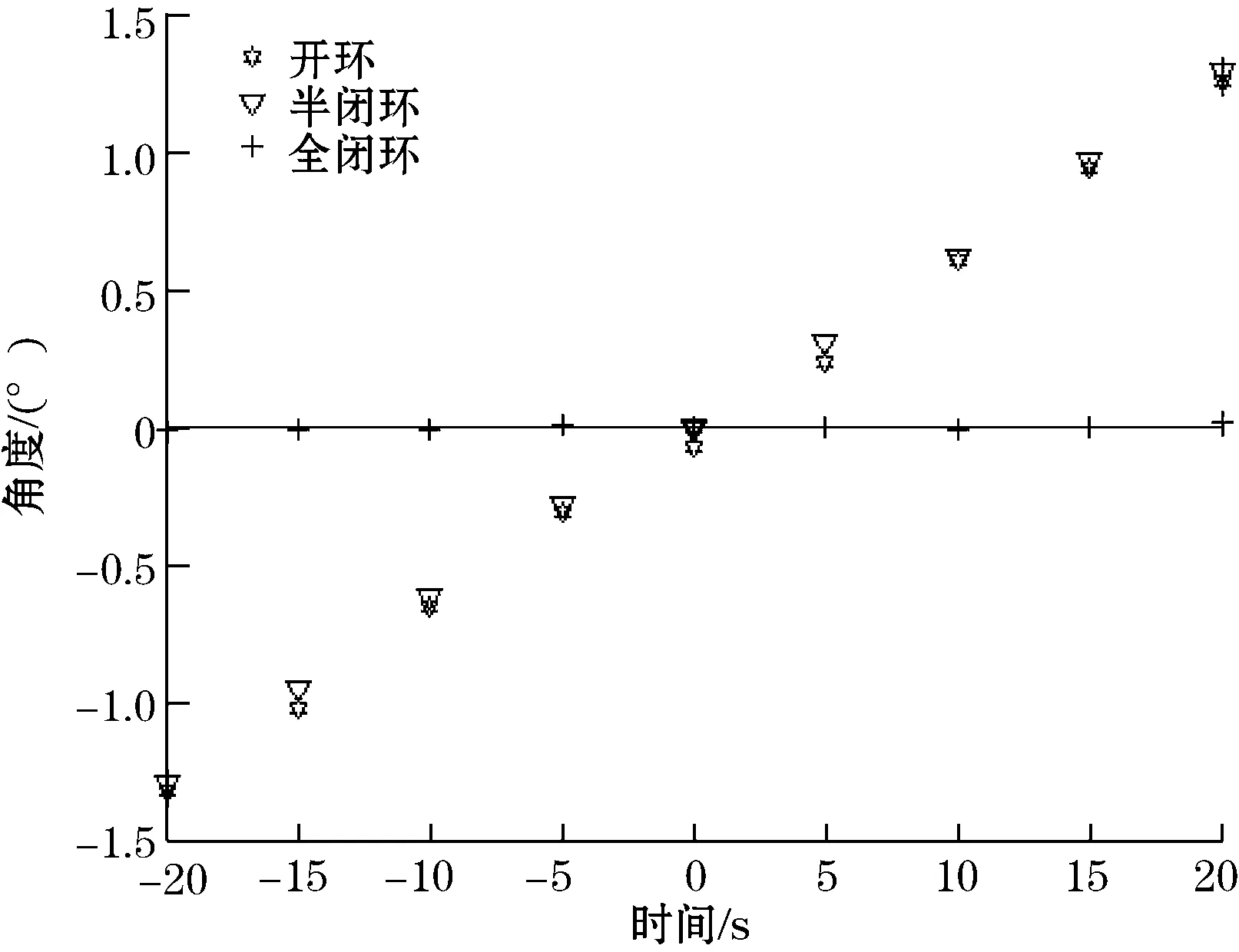

按照前述实验方法,测得蜗轮蜗杆转动机构在3种控制方式下的定位误差分布,如图8所示。

图8 3种控制方式下转动机构定位误差分布图

由图8可以看出,仍然是全闭环控制方式定位精度最高,均值为0.007 6°。电机定位误差与传动误差相比较小,即开环与半闭环控制的定位误差主要为传动机构的传动误差,且误差随着位置变化线性增加,表明该传动机构存在累积性误差,经计算比例系数约为0.06,即运动1°产生误差0.06°。将该补偿量引入半闭环控制,可以将控制精度大大提高。

3.2 过渡过程特性分析

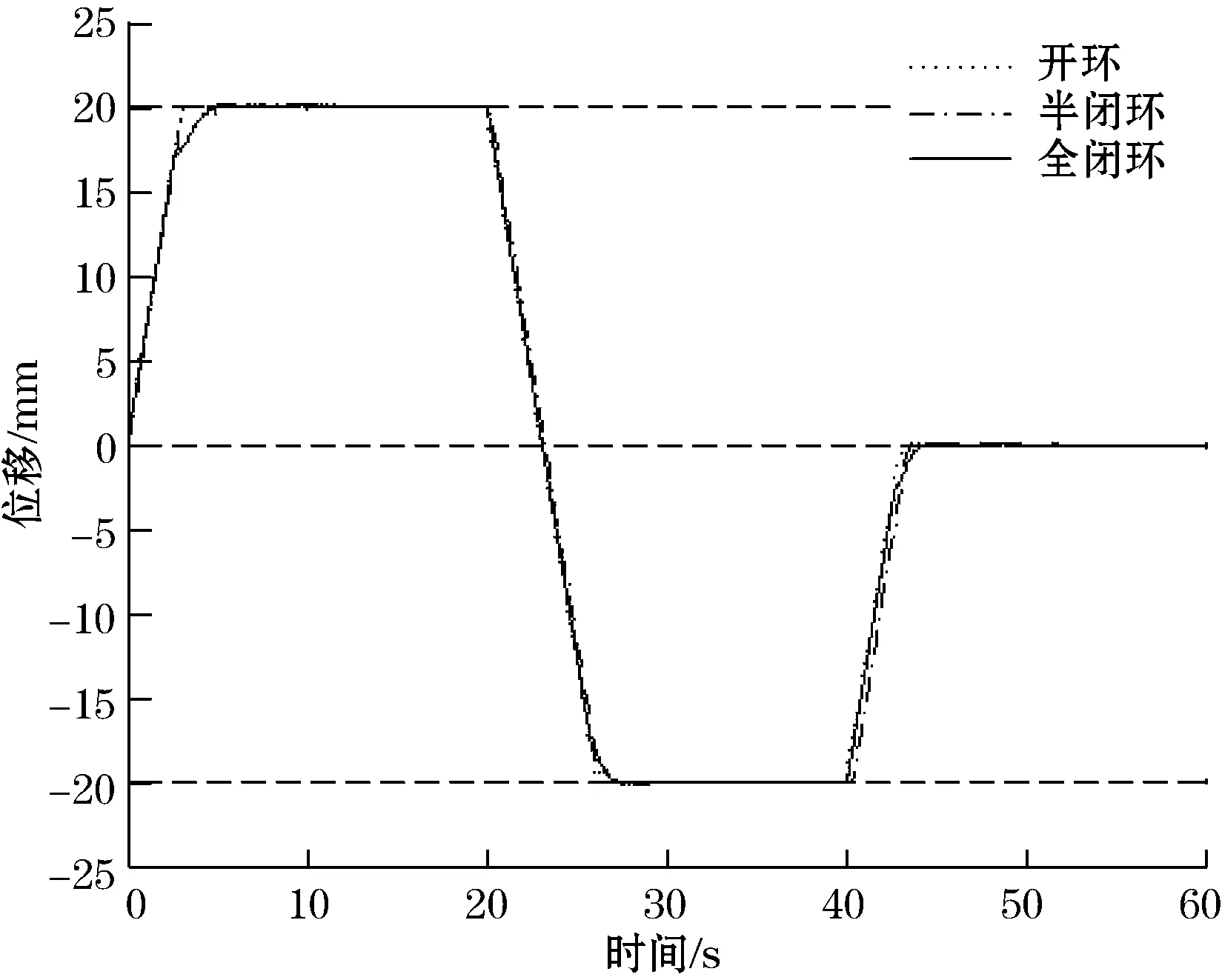

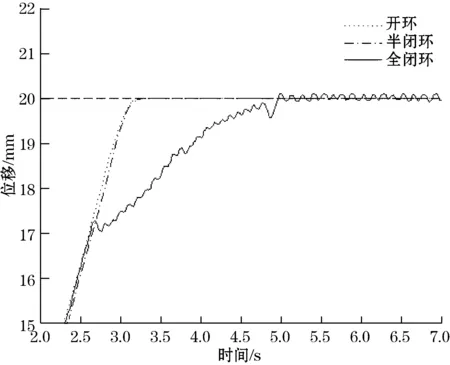

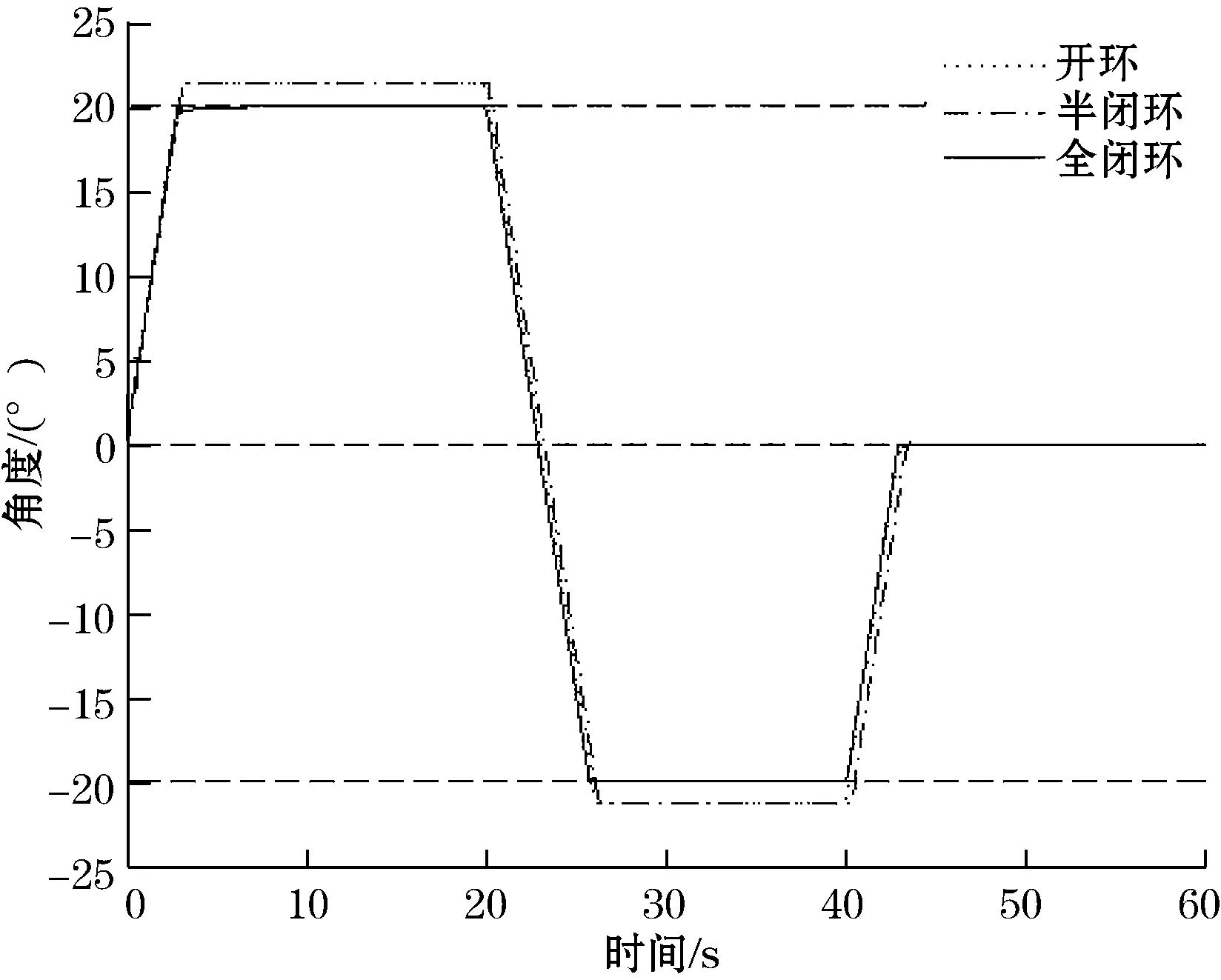

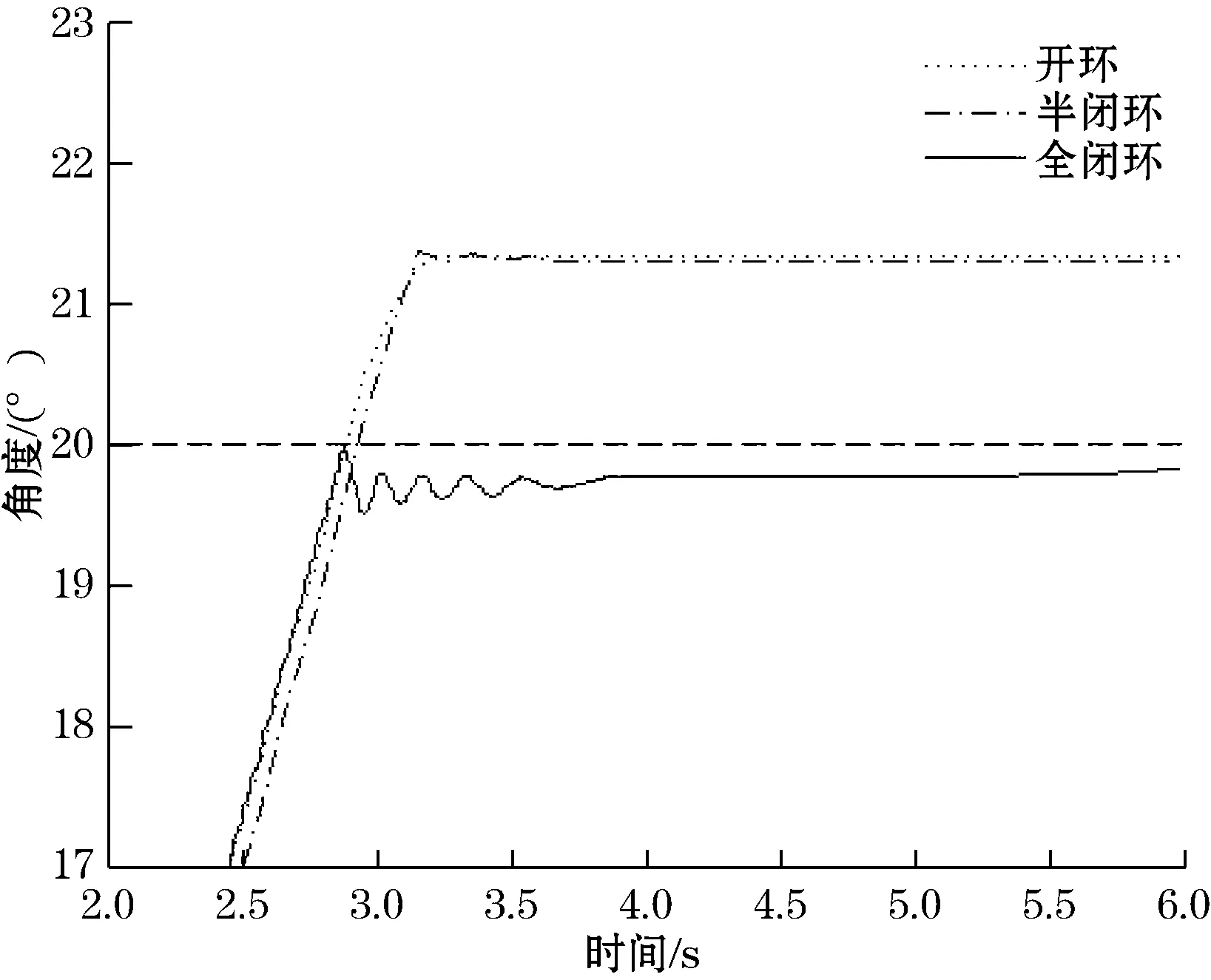

分别采用开环、半闭环和全闭环3种控制方式控制被控对象以20 mm为单位往复运行一个方波周期,得到滚珠丝杠副与蜗轮蜗杆副的过渡过程响应特性如图9、图10所示。

从图中可以看出,2种传动机构的开环和半闭环过渡过程都具有良好的快速性和平稳性,而全闭环控制因为PID参数的调整需要大量的时间和实验,很难得到合理的参数,获得理想的过渡过程特性,对于有速度特殊要求的控制场合会产生一定影响。

(a)平动过渡过程特性整体图

(b)平动过渡过程特性局部图图9 平动机构过渡过程特性

(a)转动过渡过程特性整体图

(b)转动过渡过程特性局部图图10 转动机构过渡过程特性

由实验结果可知,采用全闭环控制方式,基本上可以不考虑系统的传动误差,就可以使系统具有较高的定位精度,若对响应速度和平稳性没有特殊要求,或者简单闭环的场合,可以选择全闭环控制方式;开环和半闭环控制方式定位精度依赖于电机的控制精度与机械传动系统的精度。若电机控制精度足够高,则采用半闭环控制加传动精度补偿的控制方式就能够满足一般加工精度的要求,响应速度快且平稳。

由圆盘剪切机剪切过程分析可知,当剪刀盘与板材边缘保持相切时,剪切才能够顺利进行。因此实际控制时,既要保证剪刀盘移动速度、板材送料速度与剪切边缘曲率的匹配关系,又要控制剪刀盘转角以保证与剪切板材垂直相切[8],半闭控制系统具有的响应速度快、平稳性好、控制程序简单的特点,是剪刀盘控制方式的较好选择。同时,将实验时得到的传动精度引入半闭环控制补偿中,可以明显提高控制精度。

4 结论

数控加工设备控制方式的选择对设备成本以及加工精度有重要影响。随着伺服电机控制技术以及机械传动部件精度的不断提高,传统的闭环控制概念也不断受到挑战。本文采用实验研究的方法,对常用加工设备中2类伺服电机连接的传动机构进行3种控制方式下的定位精度分析。当高精度电机配合高精度的传动机构,采用半闭环控制加传动精度补偿的方式,可以实现高精度的控制。这样既可以简化系统结构、降低系统成本、减小维修难度,还可以实现复杂轨迹控制,这一结论不仅为变宽度圆盘剪切机控制方式的选择提供了依据,解释了近年来开环以及半闭环控制系统的应用广泛的原因,对一般的数控加工系统控制方式的选择也具有一定的意义。

[1] 刘峰,李充宁.精密传动链传动误差测试方法综述.机电工程技术,2010,39(9):73-76.

[2] 艾金然,李充宁.传动精度测试系统的研究综述.电子测量技术,2011,34(12):8-11.

[3] 方锋,张继红.开环数控系统控制精度分析.包装工程,2002 (S1):23-24.

[4] 张帆.在同一机构上实现开环及闭环控制的方法.机械工人(冷加工),2007(6):64-65.

[5] 徐盛学.半闭环数控机床误差补偿技术研究.机床与液压,2011, 39(8):48-52.

[6] 刘冰,张若青,王侃.变宽度圆盘剪切机的运动仿真研究.机械设计与制造,2012(9):243-245.

[7] 张若青,刘冰,郭伟.变截面纵剪机组中的运动控制应用.自动化与仪器仪表,2012(2):99-101.

[8] 朱姗姗. 变宽度圆盘剪切机虚拟样机研究:[学位论文].北京:北方工业大学,2010.

[9] 玄兆燕,朱宏俊,杨秀萍.机械工程控制基础.北京:电子工业出版社,2010.

[10] PETRELLA R, TURSINI M. An embedded system for position and speed measurement adopting incremental encoders. Industry Applications, IEEE Transactions on, 2008, 44(5):1436-1444.

[11] 张曙光,王福顺,孙小华. 变尺高精度全自动矽钢片剪切机控制系统设计.农业机械学报,2007,38(3):144-147.

[12] KONDO K, SUZUKI H. Research on the accuracy of sheared products by different working in precision shearing. Materials Processing Technology, 1996(56):70-77.

[13] 李扬,谢晖,陈侃.基于LabVIEW的PID控制系统设计与实现.中国测试技术,2008,34(3):74-76.

Experimental Study of Flexible Slitting Machine Control Scheme

ZHANG Ruo-qing, SHI Zhe-qiong

(College of Electromechanical Engineering of North China University of Technology, Beijing 100144, China)

Two kinds of transmission mechanism of the flexible slitting machine were used to construct position control systems of open-loop, semi-closed loop and closed-loop under the Labview platform. The mechanisms of translational ball screws and rotating worm and gear were all driven by servo motors. After analyzing the positioning accuracy and the transient characteristics of the three control systems based on a large amount of experiment data, the conclusion that the semi-closed loop control combined with transmission deviation compensation can achieve the highest precision, when the servo motor works with high-precision transmission mechanism, thus providing experimental basis for the choice of control schemes to complete complex trajectory motion control for the flexible slitting machine.

open-loop control; semi-closed loop control; closed loop control; flexible slitting machine; servo motor; motion control

2014-11-03 收修改稿日期:2015-03-24

TH273

A

1002-1841(2015)08-0068-05

张若青(1968—),副教授,主要研究领域为机电控制。 E-mail:zhruoq@126.com 史喆琼(1989—),硕士研究生,主要研究领域为机电控制。E-mail:18910135215@189.cn