电子接插件视觉检测系统设计与误差分析

孙国栋,张 杨,李 萍,胡 倩

(湖北工业大学机械工程学院,湖北武汉 430068)

电子接插件视觉检测系统设计与误差分析

孙国栋,张 杨,李 萍,胡 倩

(湖北工业大学机械工程学院,湖北武汉 430068)

针对质轻电子接插件的Pin外形参数检测要求,从硬件与软件系统设计出发,开发了适用于不同类型电子接插件的视觉检测系统。运用多面检测方式回避异面接插件对图像处理的影响,在Canny边缘检测算法的基础上,引入双基准位置度测量法与基于形心拟合平面共面度测量法,进一步优化接插件的视觉检测系统并提高检测效率。在系统中并入误差分析模块,将标准接插件与待检接插件进行数据比对,确保系统检测精度。

机器视觉;电子接插件;尺寸检测;误差分析

0 引言

近年来,数字电子技术高速发展,接插件以其便捷的电气插拔式连接广泛地应用于电子产品、电力设备中,使得电子产品的生产、维修效率极大提高。目前,我国接插件制造企业中,视觉质检技术普及率较低,而新型普适性强、高品质、低成本的视觉测量系统是提高企业效率、降低生产成本的有效方式。对于每分钟高达数百乃至上千件的电子接插件制造过程而言,每提高1% 的产品合格率都意味着巨大的经济效益[1]。针对电子接插件体积小、质量轻等特点,本检测系统结合机器视觉的诸多优势,并依据检测结果进行误差分析,以提高电子接插件的检测效率和测量精度,保证电子接插件产品质量。

1 电子接插件视觉检测系统

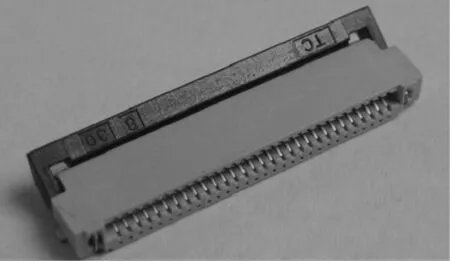

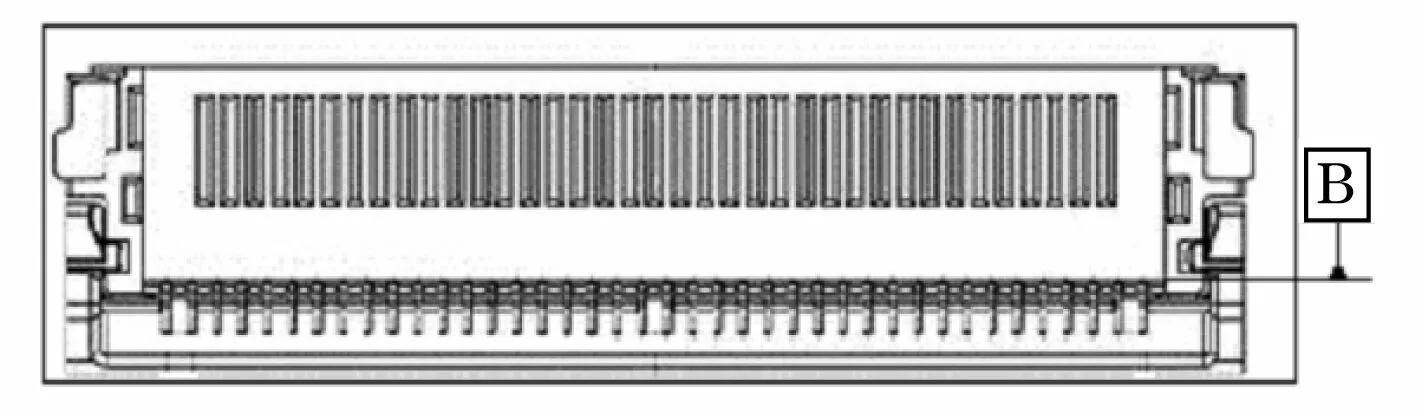

基于机器视觉的接插件检测系统主要用于检测Micro-USB接口、柔性电路板(FPC)、HDMI接口等接插件的插针缺陷以及Pin尺寸、平面度、位置度等多项关键的几何外形参数,精度要求达到±0.01 mm。其中FPC类型的接插件如图1所示。

图1 FPC型接插件实物图

1.1 硬件系统设计

接插件视觉检测系统硬件结构(见图2)主要由工业相机、光源、工控机、工作台、透明夹具、送料排序装置、剔除装置和视觉检测软件等部分组成,其工作流程为:送料→图像采集→图像识别与处理→次品剔除。

图2 接插件视觉检测系统硬件结构框图

系统运行前,根据接插件尺寸型号、测量精度的实际需求,调整相机在弧形轨道上的位置、镜头角度、光照强度等影响图像采集质量的因素;待送料排序装置将接插件按规定姿态送达指定位置后,触发三台面阵相机采集图像,并将图像经图像采集卡传送至工控机;应用视觉检测软件依次对图像进行检测与测量;剔除装置依据处理结果剔除不合格的接插件。

1.2 软件系统设计

接插件视觉检测系统软件按功能可分为图像获取、图像处理和误差分析三大模块[2],具体工作流程如图3所示。

图3 软件工作流程图

图像获取模块控制工业相机完成接插件插针图像的采集[3]。图像处理模块对采集的图像进行处理,测量出插针的外形尺寸、平面度和位置度等几何参数。误差分析模块对这些参数进行数据分析,完成缺陷判别。

2 电子接插件Pin参数检测原理

电子接插件视觉检测软件中,图像处理模块的关键在于边缘检测算法的选取,边缘检测算法将直接影响到该系统检测效率及检测精度。Canny算子的三大最优准则[3]使得该算法能够达到视觉检测的精度要求。

2.1 Pin尺寸测量方法

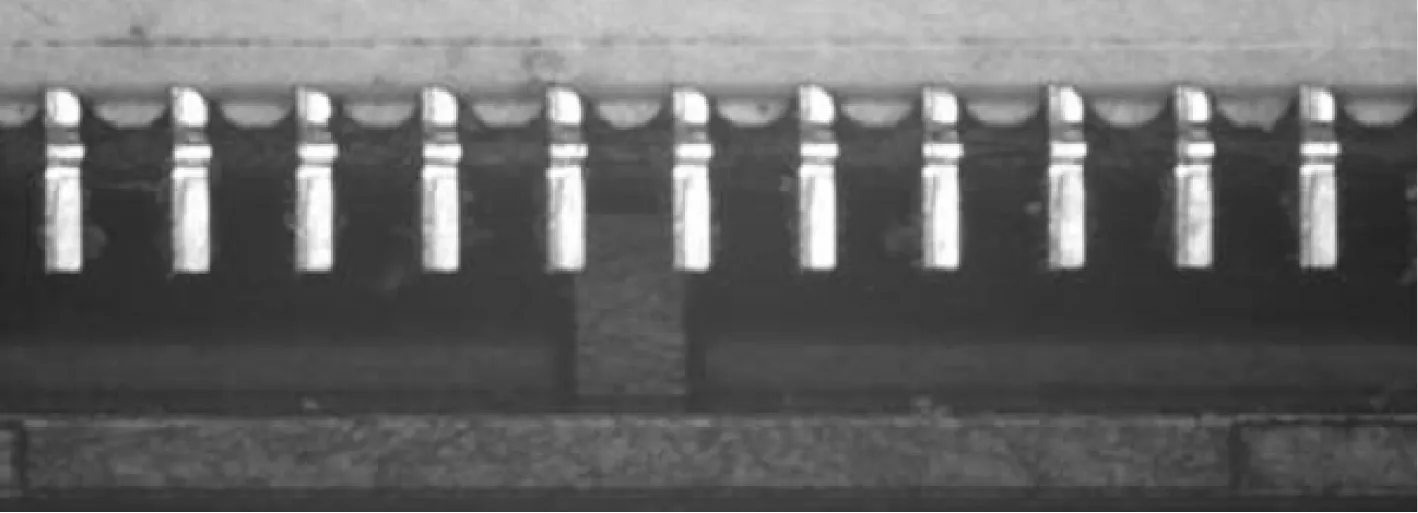

FPC类型的电子接插件,其外观结构并不是完全对称的,图像采集过程中,易出现其他平面遮挡待检测面的情况,为排除异面接插件对检测的干扰,送料装置会先设定检测姿态,并在检测部分采用三台相机分别测量接插件在规定姿态下的三个面;舍弃其中不利于缺陷识别的图像,如图4所示为系统采集到接插件插针的有效图像。

(a)接插件俯视图

(b)接插件侧视图图4 接插件不同视角的图像

以图4(a)为例,计算插针的长度与宽度,如图5所示,接插件在实际加工过程中,其伸出部分插针并不能保证与根部保持平行[2],设定其偏角为θ,插针上的各顶点为Ai(xi,yi),形心为O1(x1,y1),则接插件插针的长度L与宽度W的计算公式如下:

L=|A1A2|=|y1-y2|·secθ

(1)

W=|A2A3|=|x2-x3|·secθ

(2)

图5 插针长度与宽度计算图示

综上可知,θ值将直接影响Pin尺寸的测量值。该偏角可通过图像的二阶中心矩确定[4],显然该方法计算量较大而且复杂,可能会带来较大误差。为减少误差,现提出一种改进算法,具体如下:

(3)

(4)

2.2 插针位置度的检测

接插件位置度的测量方法如下:计算每个插针中心的轴端偏差(实测插针顶端和底端到基准的距离-理论值)然后取绝对值中的最大值乘以2[5]。在实际检测中,接插件的基准端面(记为A)比较小,如图6所示,一个基准很难保证测量的准确性,因此,添加另一个基准(记为B)以确保测量时的准确性和重复性。

(a)基准A的设定

(b)基准B的设定图6 位置度基准的设定

(5)

2.3 插针共面度的检测

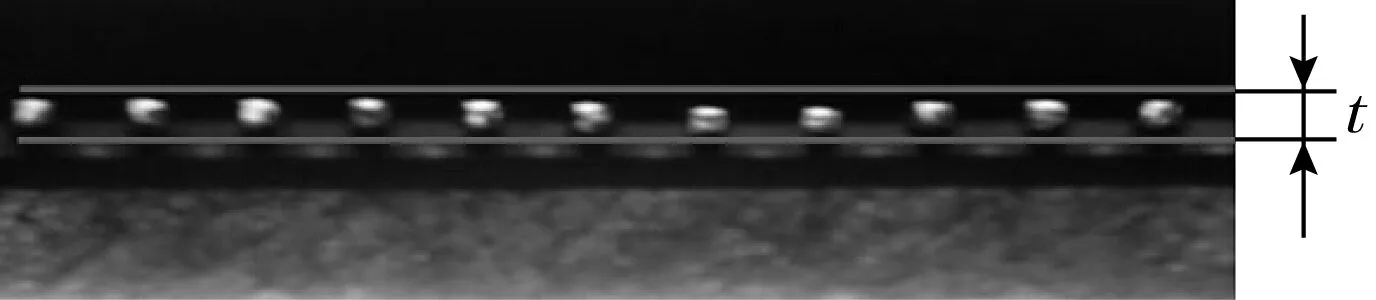

接插件插针共面度如图7所示,所有的插针都应位于公差值为t的两平行平面间,那么t值就为插针的共面度。为提高测量精度,现提出一种基于形心拟合平面算法来评价FPC接插件插针的共面度。

图7 FPC型接插件插针共面度

基于形心拟合平面法运用最小二乘法将每个插针端部的形心作为基本点拟合基准平面S,再计算端面偏差(端面顶端与底端到基准平面距离的最大值之和)评定共面度。

令插针的矩形端面的形心为Oj(xj,yj,zj),将计算得到的形心按最小二乘法拟合基准平面S:

Ax+By+Cz=1

(6)

式中:A、B、C分别为平面S法线方向的数值,同时是残差平方和最小[3]

(7)

以基准平面S为界,实测端面的形心Oj到S距离的为fi,即为接插件插针的共面度。

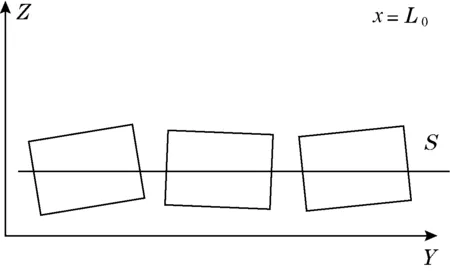

如图8所示,为了简化运算,可在x=L0的投影面上进行计算,L0为插针的标准值。

图8 形心拟合平面法

3 检测结果与误差分析

如图9所示为接插件视觉检测系统软件界面,该软件以Canny边缘检测算法为基础,对FPC型接插件进行外观检测。

图9 FPC型接插件插针检测界面

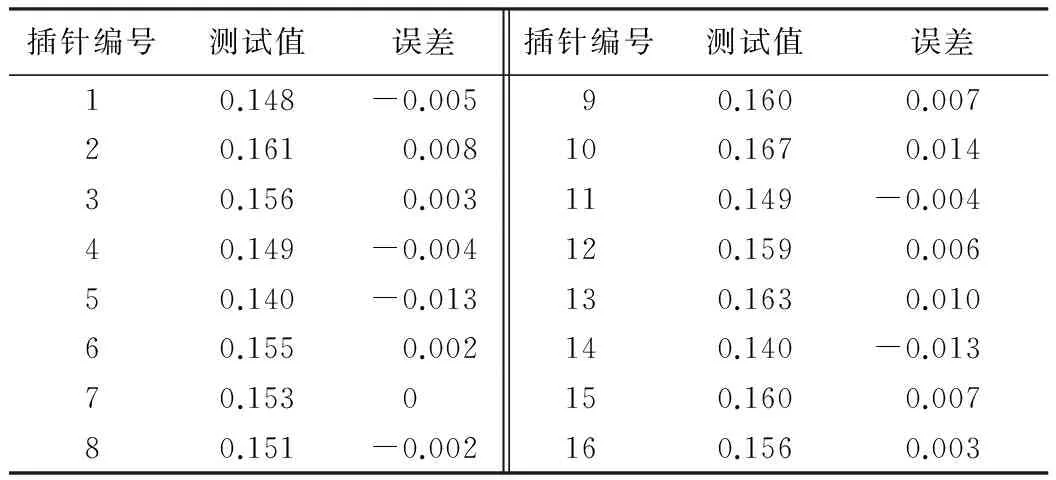

表1是FPC型接插件插针的实验数据,其插针长度标准值为:L0= 0.153 mm。

表1中数据可绘制为图10,插针长度测量误差绝对值的平均值为0.006 5 mm,误差绝对值的最大值为0.014 mm,检测结果偏差小,符合企业要求。

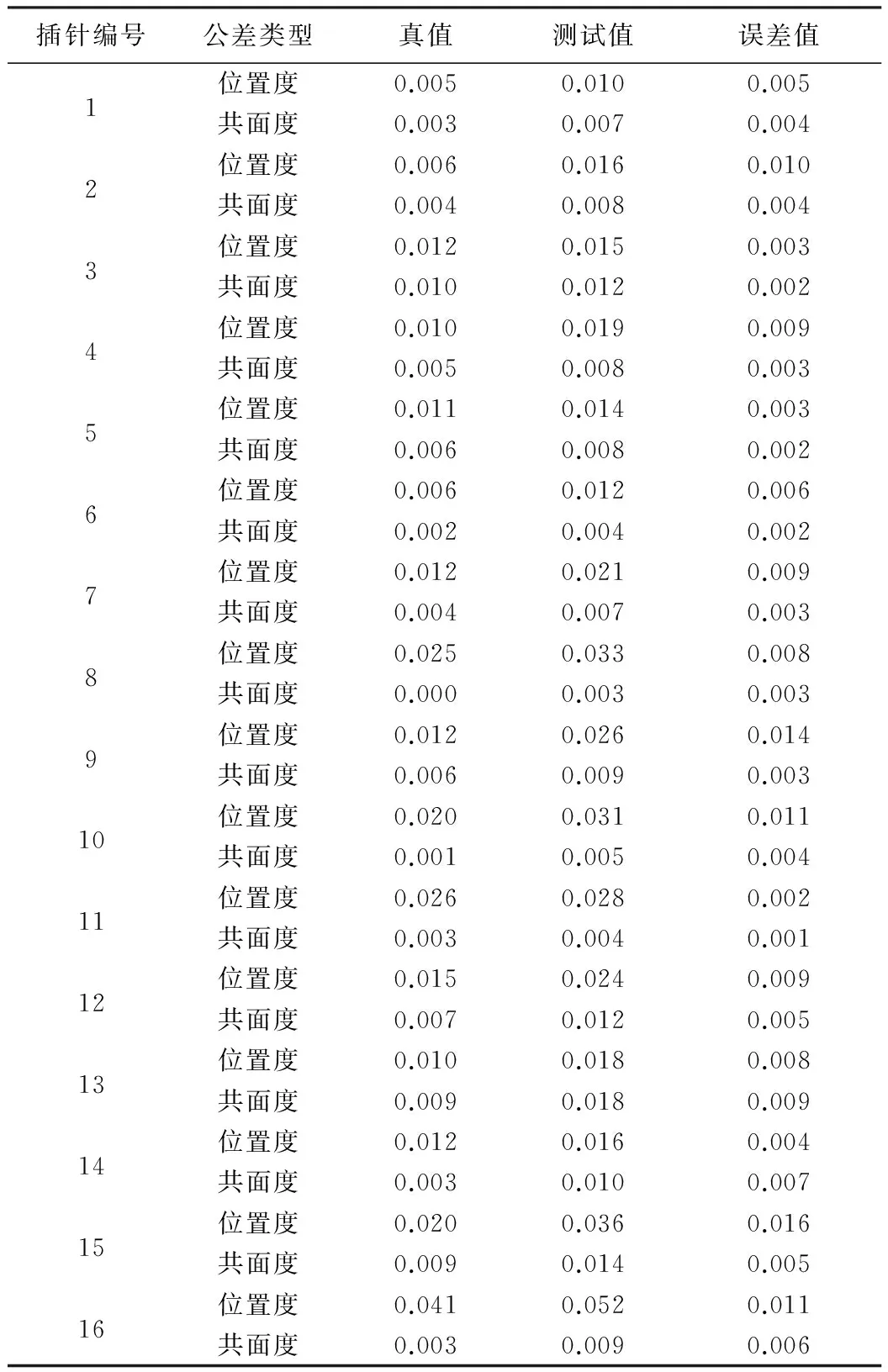

接插件插针的位置度与共面度数据如表2所示,位置度测量数据的误差平均值为0.008 mm,误差的绝对值最大为0.016 mm,共面度测量数据的误差平均值为0.004 mm,误差的绝对值最大为0.009 mm。测试结果表明,该视觉检测系统的精度已达到企业要求的±0.01 mm[6]。

表1 FPC型接插件部分插针尺寸数据 mm

图10 FPC型接插件部分插针尺寸数据图

表2 FPC型接插件部分插针的位置度与共面度 mm

4 结论

机器视觉成功的实践于电子接插件的Pin参数检测中,实现了接插件插针尺寸,位置度和共面度精确测量,使接插件视觉检测系统达到0.008 mm检测精度,识别率95%以上。多面检测方式还可以应用于表面不规则物体的检测,对当前国内市场上存在的相关检测系统进行了更新和完善,具有高效快捷、适应性强、成本低等特点,极大提高企业对电子接插件的检测效率和测量精度,保证产品的质量。

[1] 金隼, 海涛. 机器视觉检测在电子接插件制造工业中的应用. 仪表技术与传感器, 2000(2): 13-16.

[2] ZHAO D X,FENG W,SUN G D et al. High Precision Measurement System of Micro-electronic Connector based on Machine Vision. Journal of Applied Science, 2013, 13 (22): 5363-5369.

[3] 邓金驹, 李文龙, 王瑜辉,等. QFP芯片外观视觉检测系统及检测方法. 中国机械工程, 2013,24(3): 291-294.

[4] 潘琦. 基于机器视觉的贴片式芯片引脚检测方法硏究:[学位论文]. 广州:广东工业大学,2012.

[5] 杨练根. 互换性与技术测量. 2版. 武汉:华中科技大学出版社, 2012.

[6] 许龙. 基于机器视觉的SMT芯片检测方法研究:[学位论文]. 西安:西安电子科技大学,2014.

Design of Visual Inspection System for Electronic Connectors and Error Analysis

SUN Guo-dong, ZHANG Yang, LI Ping, HU Qian

(Hubei University of Technology, Wuhan 430068,China)

In order to inspect configuration parameters of pins for light electronic connectors, starting from the design of the hardware and software subsystems, an automatic inspection system based on machine vision was developed. This system can be applicable to different types of connectors. The use of the multi-dimensional detection approach was to avoid the influence of the different planes on image processing. In the premise of Canny algorithm, the double reference method to measure position level error and centroid fitting method to measure coplanarity were introduced in soft subsystem. These measurement methods can further optimize the system performance and improve the detection efficiency. The error analysis module is incorporated into software subsystem, comparing standard connector with the inspected one to ensure the system accuracy.

machine vision; electronic connector; dimension detection; error analysis

国家自然科学基金项目(51205115);大学生创新创业训练计划项目(201310500007);湖北省教育厅青年教师深入企业计划项目(XD2014112)

2015-01-13 收修改稿日期:2015-03-11

TP23

A

1002-1841(2015)08-0104-03

孙国栋(1981—),副教授,博士,研究方向为产品质量视觉检测与机器学习等。E-mail:sgdeagle@163.com