钢沉井运输驳船的强度有限元分析

余 鸿,蔡晓梅

(芜湖大江造船有限公司,安徽芜湖 241001)

钢沉井运输驳船的强度有限元分析

余 鸿,蔡晓梅

(芜湖大江造船有限公司,安徽芜湖 241001)

首先依据《内河包装运输危险货物积载和系固手册编制指南》,同时考虑到钢沉井实际的装载情况确定了绑扎方案,进而求得了相应工况下每根钢丝绳受到的拉力。其次用有限元软件MSC/PATRAN对运输钢沉井的98 m驳船建模及加载,同时对驳船的主要构件强度进行直接计算。最后比较3种工况下驳船各处应力的大小。结果表明,驳船主要构件的结构强度满足规范要求。

驳船;钢沉井绑扎;有限元;结构强度

0 引言

驳船具有船型小、载重吨位小、平底等特点,因此广泛应用于内河浅狭航道的货物运输。驳船甲板多具有较大的载货面积,主要用来运输工程辅料、矿砂等大宗散货,船舶利用率高。为了降低成本,运输钢沉井的驳船的结构设计一般都在规范所允许的最低限,所以在营运过程中船舶很可能由于自身构件强度不足出现结构的破损,导致人员伤亡和经济损失。因此有必要对在运输钢沉井这类重量大,并且需绑扎货物的驳船的结构强度进行研究。本文最终使用有限元方法对运输钢沉井的98 m驳船的主要构件强度进行直接计算。

1 有限元分析

1.1 创建有限元模型

1.1.1 驳船结构形式及主尺度

本船为单甲板、单底、单舷,纵骨架式全焊接结构,肋距为625 mm,艏尖舱(Fr144至Fr160)肋距为500 mm。本船总长98.00 m,垂线间长 98.00 m,船宽32.00 m,型深7.00 m,吃水 5.20 m,方形系数为0.839。

1.1.2 创建有限元模型

利用大型商用有限元软件MSC/PATRAN进行有限元建模。采用三维有限元模型,模型垂向范围为距基线4.4 m以上所有船体构件,宽度方向为全宽,长度方向为整个船长。模型外板、舱壁板、强框架、肋板、纵桁、肋骨腹板、甲板纵桁腹板等结构用板单元模拟,纵骨、肋骨等加强筋用梁单元模拟。

材料特性参数为:弹性模量2.06×105MPa,泊松比 0.3,密度 7.85 t/m3,重力加速度 9.81 m/s2。驳船有限元模型如图1所示。

图1 驳船有限元模型示意图

1.2 边界条件

计算时应按结构受力变形及对称性确定边界条件,不能处理为全自由结构。为最大限度减少对全船及相应结构的影响,要对其线位移以及角位移进行有效的约束,本文采用约束掉距基线4.4 m的平面内节点的所有线位移和角位移的方法。详细边界条件见表1。

表1 边界条件

1.3 计算工况及载荷

1.3.1 绑扎方案的选择

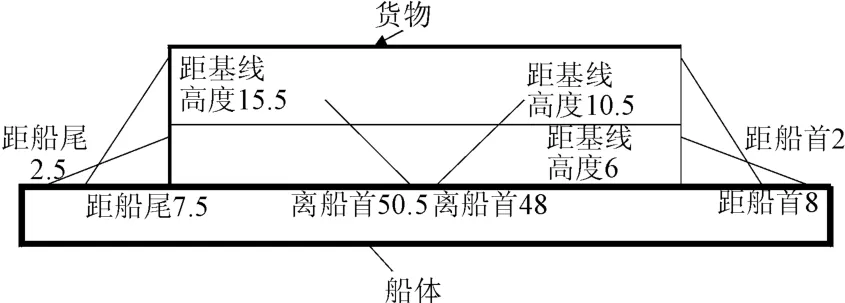

绑扎方案如图2~图8(包含工况1~工况3):钢沉井外侧用8根钢丝绳,内侧用4根钢丝绳固定。

图2 绑扎俯视图(单位:m)

图3 工况1绑扎横剖面图(单位:m)

图4 工况一绑扎侧视图(单位:m)

图5 工况2绑扎横剖面图(单位:m)

1.3.2 根据绑扎方案求得钢绳拉力

根据《内河包装运输危险货物积载和系固手册编制指南》(以下简称“指南”)第3章“堆装与系固”计算货物质心水平分力NY、垂向分力NZ。具体公式如下:

图6 工况2绑扎侧视图(单位:m)

图7 工况3绑扎横剖面图(单位:m)

图8 工况3绑扎侧视图(单位:m)

式中:NY为货物单元质心在水平方向上所受到的合力,kN;NZ为货物单元质心在垂向方向上所受到的合力,kN;G为货物重量,kN;Φm为驳船横摇角,°;φm为船舶纵摇角,°;Zm为垂荡幅值,m;TΦ为横摇周期,s;Tφ为纵摇周期,s;TZ为垂荡周期,s;Xc为货物单元质心沿纵向距船舶纵摇中心的距离,m;Yc为货物单元质心沿横向距船舶横摇中心的距离,m;Zc为货物单元质心沿垂向距船舶横摇中心的距离,m。

由于货物移动时会受到甲板对货物的摩擦力,因此求钢绳分力时要减去货物的最大静摩擦力fm。fm=μN,N=G+NZ>G,fm>μG,为安全考虑取 fm=μG。其中:μ为钢与钢接触的静摩擦系数,取0.1。根据“指南”求得货物所受水平力及垂向力后可得到钢丝绳总水平分力,最后根据具体绑扎方案经计算可得到各工况下每根钢丝绳受力大小,见表2。

表2 钢丝绳拉力分配表

1.3.3 模型的加载

由表2可以看出,载荷施加采用集中力的方式,力的大小见表2中最大拉力一列所示,方向为沿着钢丝绳长度方向,位置为钢丝绳与船体交汇节点处。

1.4 求解

利用有限元软件MSC/NASTRAN进行有限元强度计算,应力评估范围为甲板驳距基线4.4 m平面以上所有船体构件。3种工况下应力最大位置都出现在甲板上,大小分别为 25.2、13.8、20.9 MPa。另外,3种工况下大部分区域应力分布云图看出,甲板以外的其他区域应力远小于甲板处,各部分的强度还有相当一部分富裕。

2 计算结果与许用值比较

本船采用低碳钢(Mild),其材料换算系数K为1.0。许用弯曲应力根据“指南”规定,主要构件弯曲应力为有限元计算结果。两者对比结果见表3。

表3 有限元计算结果与许用应力对比表

3 结语

从有限元计算结果可以看出,98 m钢沉井运输驳船结构强度不仅满足了规范的要求,而且还出现了较大的富裕,强度过剩的部位如:舱壁、扶强材等可适当减小厚度或尺寸,从而可以达到节省钢材,减轻船舶自重,提高载货量的目的,进而提高该船的经济性。此外,还可以看出,本文中并未出现十分明显的应力集中现象,最大应力都出现在甲板上,大小仅为25.2 MPa,远小于规范许用应力值。因此,依据“指南”确定的绑扎方案还是较为合理的,并不会导致过于明显的应力集中,只要确保钢丝绳本身不会断裂,用于运输的船舶结构强度可以满足要求的。

[1] 陈铁云,陈伯真.船舶结构力学[M].北京:国防工业出版社,1984.

[2] 王杰德,杨永谦,等.船体强度与结构设计[M].北京:国防工业出版社,1995.

[3] 赵经文,王宏钰.结构有限元分析[M].北京:科学出版社,2001.

U661.43

A

2015-02-10

余鸿(1965—),男,工程师,主要从事船舶建造工作;蔡晓梅(1966—),女,高级工程师,从事船舶设计工作。