催化裂化反应中丁烯的生成与转化规律

马文明,朱根权,谢朝钢

(中国石化 石油化工科学研究院,北京 100083)

进展与述评

催化裂化反应中丁烯的生成与转化规律

马文明,朱根权,谢朝钢

(中国石化 石油化工科学研究院,北京 100083)

分析了催化裂化反应条件下丁烯的生成与转化机理,得出丁烯的来源主要为大分子烃类的裂化,而生成的丁烯又可发生异构化反应、裂化反应和二聚反应等二次反应,转化成乙烯、丙烯、轻质芳烃等产物。在此基础上,分别从催化剂孔道尺寸、催化剂酸性、反应温度、烃分压和重时空速等方面探讨了影响催化裂化过程中丁烯产率的因素,预测催化裂化多产丁烯的基本条件为:合适的催化剂孔道尺寸、采用ZSM-5等择形分子筛作为催化剂的活性组分、较高的反应温度、较低的烃分压和合适的反应时间,为研究多产丁烯的催化裂化工艺提供依据。

催化裂化;丁烯; ZSM-5分子筛催化剂

低碳烯烃(主要为乙烯、丙烯和丁烯)是重要的化工原料,如丁烯可用来生产丁基橡胶和汽油添加剂等。大多数低碳烯烃是通过石脑油热裂解得到的,但由于反应温度过高,能耗很大[1]。采用催化裂化工艺,可降低反应温度,且可提高低碳烯烃的产率[2]。常规的多产低碳烯烃的催化裂化工艺主要有催化裂解工艺、催化热裂解工艺、Maxofin工艺等[3- 4]。随着原油重质化、劣质化程度的不断加剧,催化裂化的产物分布发生了很大的变化,丁烯的产率明显降低,必须通过调整催化裂化条件来弥补[5]。

催化裂化反应主要遵循碳正离子反应机理[6]:吸附在催化剂表面的反应物分子与催化剂上的活性中心发生作用,生成质子化的碳正离子;生成的碳正离子在β位发生断裂,产生一分子的烯烃和一个新的碳正离子;新的碳正离子可继续发生裂化、异构化、氢转移、环化、缩合等反应,生成其他产物,也可与新的反应物分子或催化剂表面相互作用,失去质子,转化成一分子的烯烃。

本文对丁烯在催化裂化条件下的生成与转化机理进行探讨,并对影响丁烯产率的各种因素进行分析,提出催化裂化反应多产丁烯的优化反应条件,为进一步开发多产丁烯的催化裂化工艺技术提供依据。

1 丁烯的生成反应

催化裂化反应中,碳正离子在β位发生断裂生成一分子的烯烃和一个新的碳正离子[7]。根据裂化反应前后碳正离子类型的变化,可将碳正离子的断裂分为以下几种[8]:A)叔碳正离子—叔碳正离子;B1)仲碳正离子—叔碳正离子;B2)叔碳正离子—仲碳正离子;C)仲碳正离子—仲碳正离子;D1)伯碳正离子—仲碳正离子;D2)仲碳正离子—伯碳正离子;E1)伯碳正离子—叔碳正离子;E2)叔碳正离子—伯碳正离子。

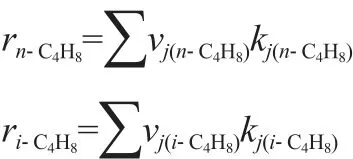

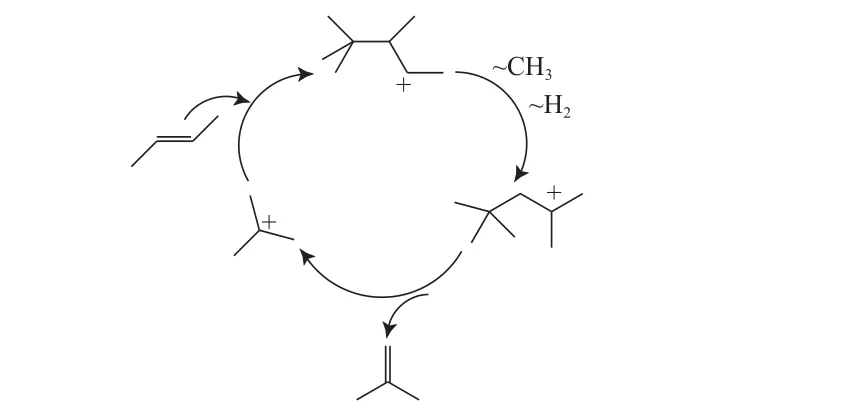

当碳正离子在β位发生断裂生成的基团含有4个碳原子时,就会产生丁烯,其中,直链的转化成正丁烯,带支链的转化成异丁烯,而正丁烯和异丁烯又可相互转化[9-10]。Buchanan等[11]研究了C5~8烯烃在ZSM-5分子筛上发生裂化反应的产物分布情况,推测出丁烯的主要生成途径(见图1),并在计算得到的己烯和庚烯裂化反应一级速率常数的基础上,推导出催化裂化反应中正丁烯和异丁烯的生成速率常数关联式:

式中,r为正丁烯或异丁烯的生成速率常数,L/ (mol·s );vj为通过某一β位断裂模型生成正丁烯的个数;kj为某一β位断裂模型的一级裂化速率常数,L/(mol·s)。

图1 催化裂化过程中丁烯的生成途径Fig.1 Formation pathways of butylene in catalytic cracking.A:tertiary carbon cation - tertiary carbon cation;B1:secondary carbon cation - tertiary carbon cation;B2:tertiary carbon cation - secondary carbon cation;C:secondary carbon cation - secondary carbon cation;D1:primary carbon cation - secondary carbon cation;D2:secondary carbon cation - primary carbon cation;E1:primary carbon cation - tertiary carbon cation;E2:tertiary carbon cation - primary carbon cation.

2 丁烯的转化反应

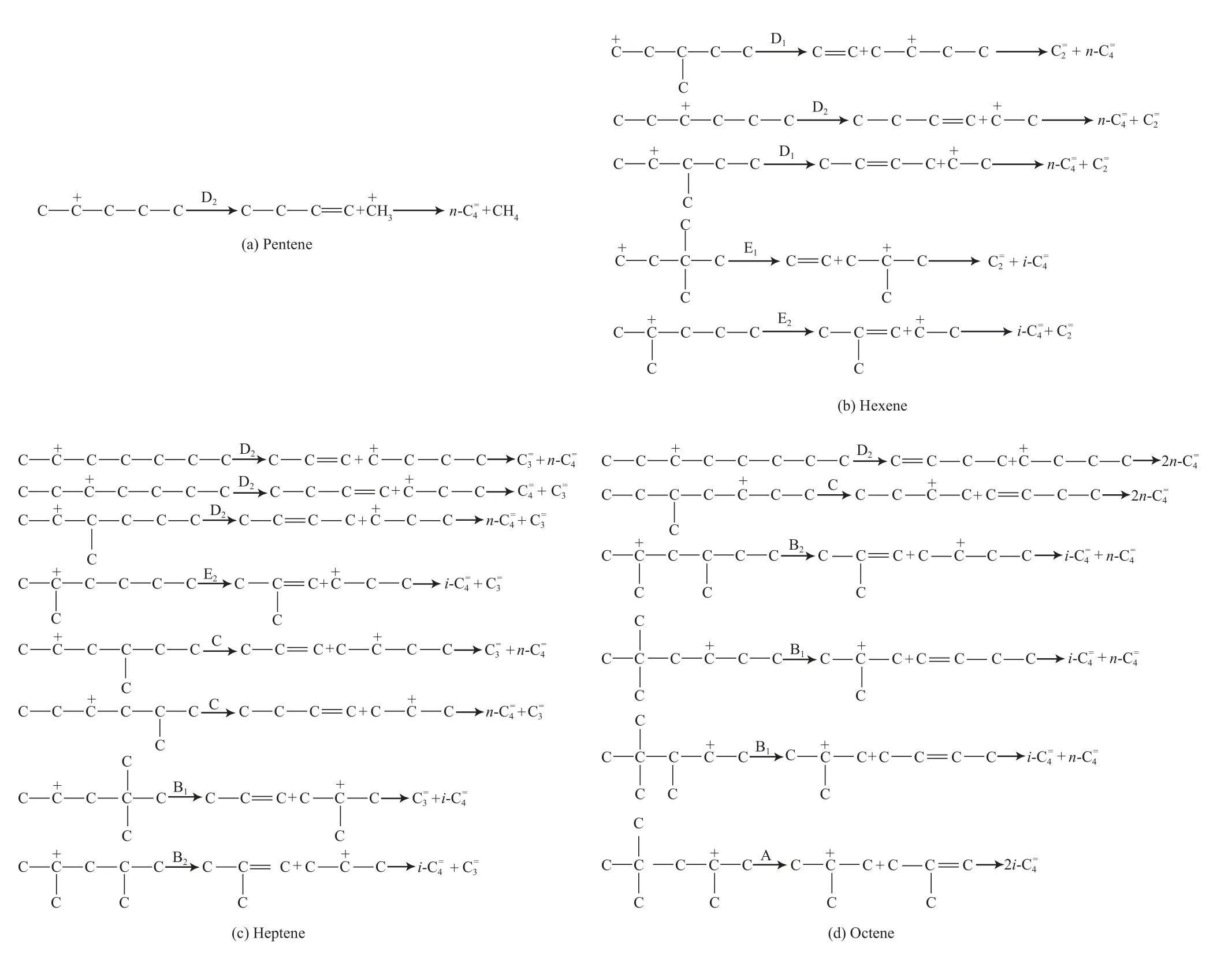

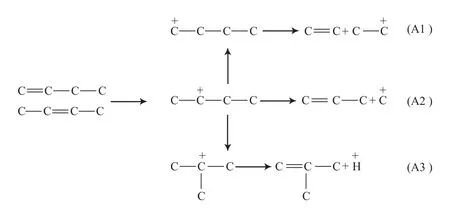

催化裂化过程中,大分子烯烃发生裂化反应生成的丁烯可通过裂化、异构化、二聚等反应转化成其他物质。催化裂化条件下丁烯的转化反应主要有3类:单分子反应、双分子反应[12]和假单分子反应[13]。单分子反应包括双键异构反应、骨架异构反应和裂化反应,其中,丁烯裂化成碳原子数小于4的烯烃的反应速率很慢,在温度较低时可忽略不计。双分子反应主要包括两个步骤:丁烯的二聚反应和二聚物的裂化反应,在这个过程中也会发生异构化、氢转移、芳构化和缩合等二次反应,最终生成丙烯、戊烯、芳烃甚至焦炭。假单分子反应是指催化剂表面的质子化物种与丁烯发生相互作用,生成仲碳正离子,然后进一步通过甲基或氢的转移生成叔碳正离子,后者在β位发生断裂生成异丁烯和质子化的物种。丁烯在催化裂化条件下的转化反应网络见图2。

图2 丁烯在催化裂化条件下的转化反应网络Fig.2 Reaction net for butylene in catalytic cracking.

2.1 异构化反应

早期人们曾研究过丁烯在超强酸催化剂中发生异构化反应的过程,认为反应时首先生成正丁基仲碳正离子,这种正丁基仲碳正离子上的质子首先进攻自身的β位碳原子,使其发生质子化,生成具有环丙烷环的结构,然后再通过两种方式发生断裂生成2-丁烯和异丁烯[14-16]。

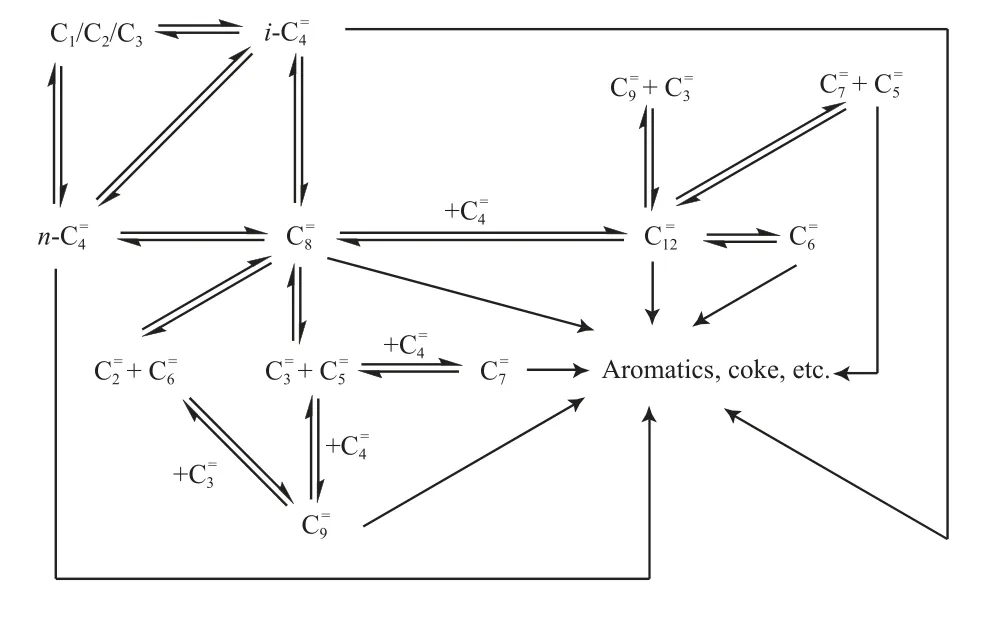

丁烯在固体酸催化剂(如分子筛催化剂)上发生异构化反应的过程与其在超强酸催化剂上发生异构化反应的过程有很大的不同[17]。在分子筛催化剂上,1-丁烯、2-丁烯和异丁烯的C=C双键会与分子筛中B酸中心上的质子发生相互作用,形成具有π型结构的化合物。在这些化合物中,分子筛表面桥联羟基上的氢原子与丁烯C=C双键上的两个碳原子的距离几乎相等。这些π型结构的化合物会在分子筛表面桥联羟基上的氢原子作用下发生质子化,通过具有离子结构的过渡状态转化为烷氧基中间体。丁烯在分子筛催化剂上发生双键异构和骨架异构的反应过程见图3。反应机理:1)双键异构。直链丁烯的双键异构反应通过一步完成,即分子筛表面桥联羟基上的氢原子使吸附在分子筛表面的1-丁烯(结构Ⅰ)的C=C双键上的碳原子发生质子化,生成过渡状态(结构Ⅳ),同时分子筛上与结构Ⅳ相邻的氧原子从碳原子上得到一个氢原子,催化剂的活性中心恢复到原来的状态,并生成一个吸附的2-丁烯分子(结构Ⅱ)。2)骨架异构。吸附在分子筛表面的1-丁烯(结构Ⅰ)通过过渡状态(结构Ⅴ)发生质子化形成仲烷氧基中间体(结构Ⅵ),仲烷氧基中间体通过过渡状态(结构Ⅶ)转化成带支链的伯烷氧基中间体(结构Ⅸ),然后通过过渡状态(结构Ⅷ)发生分解生成吸附的异丁烯(结构Ⅲ)。

Viruela等[18]发现,当使用B和Ga交换分子筛中的Al时,虽然分子筛骨架的极性和酸性均发生了变化,但三者骨架中桥联羟基的键长相差不大。且在所有反应中,丁烯均会在分子筛的活性基团上发生吸附,形成稳定的具有π型结构的化合物,这种π型结构的化合物可转化成分子筛和烷氧基的共价物。

也有研究者[19-20]认为,丁烯的骨架异构遵循假单分子反应。反应刚开始时,吸附在分子筛表面的反应物可发生质子化形成叔碳正离子,叔正碳离子与正丁烯相互作用产生仲碳正离子,然后发生甲基或氢的转移,产生一个新的叔碳正离子,最后发生断裂,生成异丁烯。具体过程见图4。由于这种路径不利于形成伯碳正离子,因此比单分子反应更易发生。

2.2 裂化反应

丁烯的裂化反应遵循单分子反应机理,其反应路径有3种(见图5)[12]。其中,路径(A1)生成两分子的乙烯,路径(A2)生成一分子的丙烯和一分子的甲烷,路径(A3)则生成异丁烯。根据碳正离子的稳定性可知,丁基仲碳正离子发生质子转移生成丁基伯碳正离子的过程很慢,以至于路径(A1)基本不会发生,因此催化裂化产物中的乙烯主要来自于大分子烯烃的裂化。大量研究表明,催化裂化过程中甲烷的产率也很低,在温度较低时甚至可忽略不计,因此路径(A2)进行的也很缓慢。由此可见,丁烯很难通过单分子反应裂化成诸如乙烯和丙烯的小分子烯烃。

图3 丁烯在分子筛催化剂上的异构化反应过程Fig.3 Isomerization process of butylene on a zeolite catalyst.

图4 丁烯的假单分子异构化反应过程Fig.4 Pseudomonomolecular isomerization process of butylene.

图5 丁烯的裂化反应路径Fig.5 Pathways of butylene cracking.

2.3 二聚反应

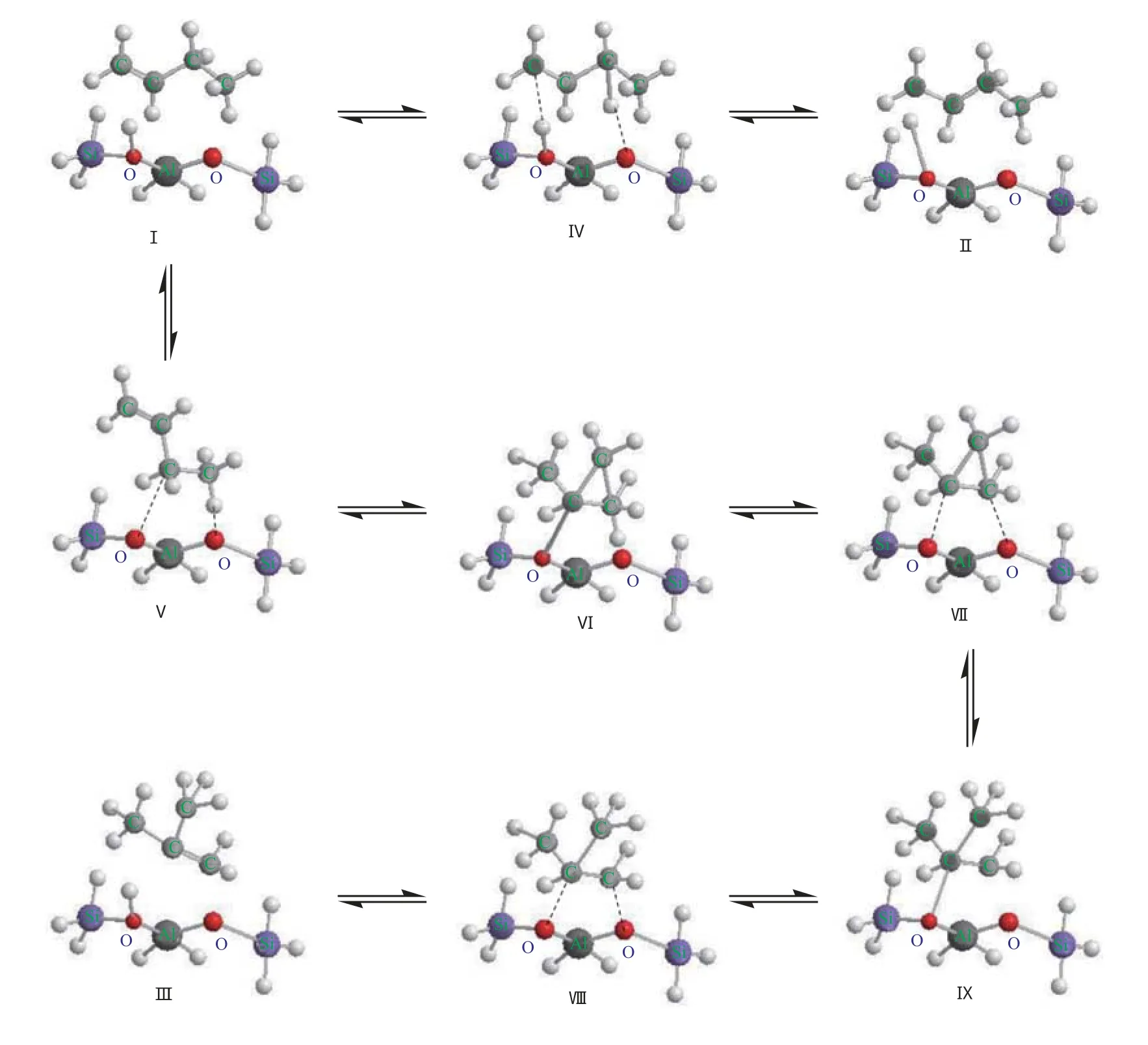

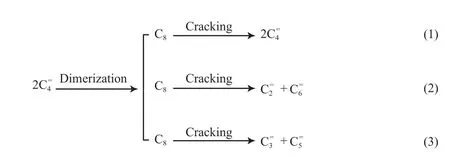

在催化剂上,丁烯可发生齐聚反应生成辛烯,也可与丙烯、乙烯等烯烃发生二聚反应生成其他大分子烯烃。丁烯的二聚反应遵循双分子反应机理:首先丁烯发生二聚反应生成辛烯,然后辛烯可进一步发生二次反应,如通过裂化反应生成丙烯和丁烯等小分子烯烃、通过异构化反应生成带支链的辛烯、通过氢转移反应生成辛烷、通过环化反应生成环烷烃、通过芳构化反应生成芳烃,或与烯烃聚合生成更大分子的烯烃,甚至生成焦炭[21]。Lin等[22]将丁烯二聚反应生成的辛烯分为3类,这3类辛烯发生裂化反应时生成的低碳烯烃各不相同,如图6所示。其中,路径(1)主要生成两分子的丁烯,相当于裂化反应生成的丁烯没有发生转化,使得产物中丁烯的含量较高;而路径(2)和路径(3)分别生成了大量的丙烯和乙烯。为尽可能地多产丁烯,需促进路径(1),抑制路径(2)和路径(3)。

图6 1-丁烯二聚-裂化反应的3种路径Fig.6 Pathways of the dimerization-cracking of 1-butylene.

3 影响丁烯产率的因素

催化裂化反应过程中,反应物分子在一定的条件下吸附在催化剂的表面和孔道中,与催化剂上的活性中心发生相互作用,产生质子化的碳正离子,然后进行一系列的反应,因此催化剂和反应条件是影响催化裂化反应过程的重要因素。下面主要讨论催化剂的孔道尺寸、催化剂酸性、反应温度、烃分压、重时空速等因素对丁烯产率的影响。

3.1 催化剂的孔道尺寸

孔道尺寸较大的分子筛,有利于反应物和产物的扩散,使原料与催化剂的活性中心充分接触,促进大分子的裂化反应;但也会使一次反应生成的小分子产物进一步发生氢转移、环化、芳构化等二次反应,转化成烷烃、芳烃等其他产物,降低低碳烯烃的产率,且生焦较严重。而孔道尺寸较小的分子筛虽然对C5~8烯烃的裂化性能较好,生成更多的低碳烯烃,且生焦较少,使丁烯的产率提高,但也会出现原料大分子难以转化等问题。Zhu等[23]研究了不同孔道尺寸的分子筛的催化裂化性能,发现孔道尺寸较大的分子筛由于有利于反应物和产物的扩散,表现出了很好的裂化性能,使得大分子反应物能有效地发生裂化反应,但丁烯的产率较低,催化剂结焦较严重;而孔道尺寸较小的分子筛会限制反应物和产物的传递,不利于大分子反应物的裂化,且可抑制氢转移反应的发生,防止生成的丁烯转化为丁烷,有助于提高丁烯的产率。

由于催化裂化反应产物中的丁烯大多来自大分子反应物的一次裂化和裂化产物(主要为C5~8烯烃)的二次裂化,因此可在孔道尺寸较大的分子筛中添加择形分子筛,一方面使大分子反应物充分发生裂化反应,另一方面使C5~8烯烃进一步发生二次反应,生成小分子烯烃;且可促进丁烯的异构化反应,抑制其氢转移反应,提高丁烯的选择性。大量研究表明,ZSM-5分子筛作为一种具有择形催化作用的分子筛,和孔道尺寸较大的分子筛混合使用可有效地提高丁烯的产率。Adewuyi等[24-25]研究了在RE-USY分子筛中添加ZSM-5分子筛时的催化裂化反应,发现添加ZSM-5分子筛不仅可使C5~8烯烃充分裂化,且可促进异构化反应。当添加ZSM-5分子筛的量为催化剂总量的25%(w)时,汽油的辛烷值有所提高,柴油和循环油的产率基本不变,异丁烯的产率提高了150%,正丁烯的产率提高了120%,且甲烷和乙烷的产率降低。Buchanan[26]研究了在Y分子筛中添加ZSM-5分子筛时C6~10烷烃和C6~10烯烃发生催化裂化反应的情况,发现ZSM-5分子筛可促进C7~12烯烃的裂化反应和异构化反应,抑制氢转移反应,提高了C3和C4烯烃的选择性和产物的支链化程度,降低了烷烃的产率。而以含硫重油为催化裂化的原料时,通过在RE-USY分子筛中添加25%(w)的ZSM-5分子筛,可使丁烯的产率提高60%,异丁烯在丁烯中的含量也由未添加ZSM-5分子筛时的32%(w)提高到40%(w)[27]。因此,采用ZSM-5等择形分子筛作为催化剂的活性组分,与常规大孔分子筛混合使用,可有效地提高催化裂化反应中丁烯的产率。

3.2 催化剂的酸性

催化裂化反应中使用的是酸性催化剂,催化剂表面的酸性中心可分为质子酸(B酸)和非质子酸(L酸)两种,其中,B酸活性中心和反应物分子相互作用,使其发生质子化生成碳正离子,然后进一步发生反应。催化剂上B酸活性中心的酸强度和酸密度是影响催化裂化反应的重要因素,一定的酸强度可保证裂化反应有较高的转化率,而较小的酸密度可促进裂化反应、抑制氢转移反应,防止生成较多的烷烃、环烯烃、芳烃和焦炭[28]。催化裂化催化剂的活性组分主要为分子筛,它们由硅和铝的四面体组成,每4个配位铝存在一个潜在的酸中心[(AlO4)-],因此,硅铝比的大小决定了催化剂酸性的强弱,进而影响催化裂化反应中丁烯的生成与转化[29]。硅铝比越大,分子筛的酸密度越小,越有利于裂化反应和异构化反应的发生;但酸密度太小会降低催化剂的活性,影响反应物分子的转化[30]。Bortnovsky等[31]对比了不同硅铝比的H-ZSM-5分子筛催化戊烯裂化反应的结果,发现当分子筛的硅铝比从165增至180时,B酸的酸密度从0.10 mmol/g降至0.07 mmol/g,戊烯的转化率从90%降至87%,丁烯的产率增大,丙烯的产率基本不变,乙烯、C1~5烷烃和C6~8芳烃的产率降低。Buchanan[32]研究了C6~10烯烃在添加不同硅铝比ZSM-5分子筛的催化剂上的产物分布,发现反应物分子在硅铝比为55的ZSM-5分子筛上发生反应的活化能比在硅铝比为450的ZSM-5分子筛上发生反应的活化能小很多,前者具有更高的催化活性,但后者更有利于裂化反应和异构化反应的进行,可有效地抑制双分子氢转移反应,提高了C4烯烃的产率,且产物中异丁烯在总丁烯中的含量有所增加。当使用己烯和辛烯的混合物为原料时发现,随硅铝比的增大,产物中C3和C4烯烃的产率均提高,且汽油的辛烷值在汽油产率降至很低的情况下有较大的提高;但随硅铝比的进一步增大,这种趋势逐渐减小,这可能是由于催化剂的酸密度太小,使反应物无法充分转化造成的[33]。因此,较小的酸密度有利于丁烯的生成,但酸密度太小会抑制原料的转化。

3.3 反应温度

催化裂化反应过程中,由于裂化反应的活化能比氢转移反应的活化能大,因此升高反应温度,可促进裂化反应的发生,提高丁烯的产率[9]。但随反应温度的升高,反应中热裂化反应所占的比例越来越大,生成的丁烯进一步发生断裂,使得乙烯的产率不断提高,不利于丁烯的生成。Buchanan等[27]通过对比811 K和852 K时重油催化裂化的产物分布发现,当温度从811 K升至852 K时,丁烯的产率缓慢增加,但添加ZSM-5分子筛后这种趋势变得很不明显。这是由于大多数C5~8烯烃可在ZSM-5分子筛的作用下裂化生成碳原子数小于4的烯烃,因此再通过升高反应温度等其他方式促进裂化反应对丁烯的产率不会产生显著的影响。由此可见,在催化剂中添加ZSM-5分子筛比升高反应温度在提高丁烯产率方面更有效果。Li等[12]探究了C4烯烃在固定床反应器、改性ZSM-5分子筛存在下的催化裂解反应,发现随反应温度的升高,丁烯的转化率先降低后升高,在580 ℃时出现极小值;而乙烯的产率随反应温度的升高不断提高,丙烯的产率在580℃时达到最大值。这说明虽然较高的反应温度有利于丁烯的生成,但当反应温度升至一定程度时,丁烯的二次反应和热裂化反应加剧,使得乙烯的产率不断提高,丁烯的产率有所下降。所以,合适的反应温度可提高催化裂化反应中丁烯的产率。

3.4 烃分压

烃分压反映了进料中反应物含量与载气含量的相对大小。由于催化裂化反应条件下各个反应之间都存在一定的平衡,所以烃分压对产物的分布具有一定的影响。当烃分压较高时,可促进分子数减小的反应(如齐聚反应、缩合反应等)的进行,而不利于分子数增加的反应(如裂化反应、脱氢-芳构化反应等)的进行。Li等[12]研究了反应物浓度对C4催化热裂解反应的影响,发现随反应物浓度的增大,液体产物的产率提高,丙烯和丁烯等低碳烯烃的产率降低。由此可见,引入氮气作为载气不仅可使反应物充分汽化,而且可通过降低烃分压促进大分子反应物的裂化和抑制产物中丁烯的二聚反应,提高丁烯的产率。另一个影响烃分压的因素是水油比[34]。水油比的增大会使反应体系中的烃分压不断降低,有利于单分子裂化反应的发生,且可抑制低碳烯烃的二次转化,削弱C6~10烯烃的环化途径,使反应向生成小分子的方向移动,最终导致丁烯的产率不断增加。

3.5 重时空速

重时空速反映了反应物分子与催化剂的接触时间。重时空速较小时,油气分子与催化剂颗粒的接触更充分,有利于加深裂化反应进行的程度。催化裂化反应过程中,大分子反应物能很快与分子筛表面的酸中心发生作用,裂化成小分子产物;但一次反应的产物在分子筛表面发生二次反应则需一定的时间。李小斐[34]研究了管输蜡油在不同重时空速下催化裂解反应的产物分布,发现丁烯的产率随重时空速的减小缓慢增加,重时空速为6 h-1时丁烯的产率达到12.82%。Meng等[21]发现,当重时空速从1 h-1增至9 h-1时,C4烃在催化裂化条件下的转化率降低,产物中干气、液体产物的产率也降低,这表明丁烯在较大的重时空速时基本没有发生反应。较小的重时空速可使汽油中的烯烃进一步裂化成小分子烯烃,提高丁烯的产率;但重时空速太小时,生成的丁烯又有可能发生二聚、芳构化等二次反应转化成其他产物。因此,选择合适的重时空速有利于提高催化裂化反应过程中丁烯的产率。

4 结语

催化裂化反应中,丁烯主要来源于大分子烃类的裂化,而生成的丁烯本身也可进一步发生异构化反应、裂化反应、氢转移反应和二聚反应等转化为其他产物。为提高催化裂化反应中丁烯的产率,可从以下几个方面进行考虑:

1)选用合适的裂化催化剂。一方面是将孔道尺寸较大的分子筛和具有择形催化作用的小孔径分子筛混合使用。孔道尺寸较大的分子筛有利于反应物和产物的传递,可促进大分子烃类的裂化反应,但对产物没有择形作用;孔道尺寸较小的分子筛具有良好的择形催化作用,不仅可使汽油中的烯烃裂化形成低碳烯烃,而且可抑制氢转移反应,防止生成的烯烃转化为烷烃。另一方面是改善分子筛的酸性。可通过改变分子筛的硅铝比改变分子筛的酸性,提高分子筛的水热稳定性,进而提高丁烯的产率。

2)优化反应条件。第一,较高的反应温度。较高的反应温度有利于裂化反应的进行,可使大分子烃类充分裂化,提高丁烯的产率。第二,较低的烃分压。降低反应过程中反应物分子的压力可促进单分子裂化反应的进行,抑制二聚、芳构化等分子数减小的反应,提高丁烯的产率。而较低的烃分压可通过使用大量的载气和提高反应时的水油比达到。第三,合适的反应时间。反应时间较短时,大分子烃类没有完全发生裂化反应,尚有一部分停留在产物中;反应时间较长时,裂化生成的丁烯会进一步发生二聚、氢转移、芳构化反应,转化成芳烃、烷烃等其他产物,不利于丁烯的生成。

通过催化裂化方法生产丁烯是解决丁烯供求失衡的重要途径。随着原油重质化、劣质化的程度不断加深,现有的催化裂化技术已经很难生产高产率、高质量的丁烯,必须通过寻找新型催化材料以及在原有的催化裂化技术上改变操作条件来优化催化裂化反应,达到多产丁烯的目的。

[1] Liu Dan,Won Choon Choi,Na Young Kang,et al. Inter-Conversion of Light Olefins on ZSM-5 in Catalytic Naphtha Cracking Condition[J]. Catal Today,2014,226:52 - 66.

[2] Park Yong-Ki,Lee ChulWee,Kang NaYoung,et al. Catalytic Cracking of Lower-Valued Hydrocarbons for Producing Light Olefi ns[J]. Catal Surv Asia,2010,14(2):75 - 84.

[3] 王志喜,王亚东,张睿,等. 催化裂解制低碳烯烃技术研究进展[J]. 化工进展,2013,32(8):1818 - 1824.

[4] 魏飞,汤效平,周华群,等. 增产丙烯技术研究进展[J]. 石油化工,2008(10):979 - 986.

[5] 马新龙,张萍,高道伟. 催化裂解制低碳烯烃技术研究进展[J]. 广州化工,2012,40(8):37 - 39.

[6] Corma A,Orchillés A V. Current Views on the Mechanism of Catalytic Cracking[J]. Microporous Mesoporous Mater,2000,35(36):21 - 30.

[7] 蔡目荣,丁福臣,李术元. FCC汽油烯烃的生成机理与影响因素[J]. 石油与天然气化工,2003,32(2):92 - 94,103.

[8] Weitkamp J,Jacobs P A,Martens J A. Isomerization and Hydrocracking of C9Through C16n-Alkanes on Pt/HZSM-5 Zeolite[J]. Appl Catal,1983,8(1):123 - 141.

[9] 袁裕霞,杨朝合,山红红,等. 烯烃在催化裂化催化剂上反应机理的初步研究[J]. 燃料化学学报,2005,33(4):435 -439.

[10] 陈小博,张星,韩忠祥,等. 催化裂化汽油裂解制备低碳烯烃[J]. 石油化工,2005,34(10):943 - 947.

[11] Buchanan J S,Santiesteban J G,Haag W O. Mechanistic Considerations in Acid-Catalyzed Cracking of Olefins[J]. J Catal,1996,158(1):279 - 287.

[12] Li Li,Gao Jinsen,Xu Chunming,et al. Reaction Behaviors and Mechanisms of Catalytic Pyrolysis of C4Hydrocarbons[J]. Chem Eng J,2006,116(3):155 - 161.

[13] Khitev Y P,Ivanova I I,Kolyagin Y G,et al. Skeletal Isomerization of 1-Butene over Micro/Mesoporous Materials Based on FER Zeolite[J]. Appl Catal,A,2012,441/442:124-135.

[14] Boronat M,Viruela P,Corma A. Theoretical Study on the Mechanism of the Superacid-Catalyzed Unimolecular Isomerization of n-Butane and 1-Butene[J]. J Phys Chem,1996,100(2):633 - 637.

[15] Brouwer D M. HF- SbF5 Catalyzed Isomerization of Butane- 1- 13C[J]. Rec Trav Chim Pays-Bas,1968,87(12):1435 - 1444.

[16] Brouwer D M,Hogeveen H. Electrophilic Substitutions at Alkanes and in Alkylcarbonium Ions[J]. Prog Phys Org Chem,1972,9:179 - 240.

[17] Boronat M,Viruela P,Corma A. Theoretical Study of the Mechanism of Zeolite-Catalyzed Isomerization Reactions of Linear Butenes[J]. J Phys Chem A,1998,102(6):982 -989.

[18] Viruela-Martin P,Zicovich-Wilson C M,Corma A. Ab Initio Molecular Orbital Calculations of the Protonation of Propylene and Isobutene by Acidic Hydroxyl Groups of Isomorphously Substituted Zeolites[J]. J Phys Chem,1993,97(51):13713 - 13719.

[19] de Ménorval B,Ayrault P,Gnep N S,et al. Mechanism of n-Butene Skeletal Isomerization over HFER Zeolites:A New Proposal[J]. J Catal,2005,230(1):38 - 51.

[20] de Ménorval B,Ayrault P,Gnep N S,et al. n-Butene Skeletal Isomerization over HFER Zeolites:Influence of Si/Al Ratio and of Carbonaceous Deposits[J]. Appl Catal,A,2006,304:1 - 13.

[21] Meng Xianghai,Wang Zhixi,Zhang Rui,et al. Catalytic Conversion of C4Fraction for the Production of Light Olefi ns and Aromatics[J]. Fuel Process Technol,2013,116:217 -221.

[22] Lin Longfei,Qiu Caifei,Zhuo Zuoxi,et al. Acid Strength Controlled Reaction Pathways for the Catalytic Cracking of 1-Butene to Propene over ZSM-5[J]. J Catal,2014,309:136 - 145.

[23] Zhu Xiangxue,Liu Shenglin,Song Yueqin,et al. Catalytic Cracking of 1-Butene to Propene and Ethene on MCM-22 Zeo-lite[J]. Appl Catal,A,2005,290(1/2):191 - 199.

[24] Adewuyi Y G. Compositional Changes in FCC Gasoline Products Resulting from High-Level Additions of ZSM-5 Zeolite to RE-USY Catalyst[J]. Appl Catal,A,1997,163(1/2):15 -29.

[25] Adewuyi Y G,Klocke D J,Buchanan J S. Effects of High-Level Additions of ZSM-5 to a Fluid Catalytic Cracking(FCC)RE-USY Catalyst[J]. Appl Catal,A,1995,131(1):121 -133.

[26] Buchanan J S. Reactions of Model Compounds over Steamed ZSM-5 at Simulated FCC Reaction Conditions[J]. Appl Catal,1991,74(1):83 - 94.

[27] Buchanan J S,Adewuyi Y G. Effects of High Temperature and High ZSM-5 Additive Level on FCC Olefi ns Yields and Gasoline Composition[J]. Appl Catal,A,1996,134(2):247 -262.

[28] ExxonMobil Chemical Patents,Inc. Process for Selectively Producing C3Olefi ns in a Fluid Catalytic Cracking Process:US,6313366 B1[P]. 2001 - 11 - 06.

[29] 张倩,刘植昌,徐春明,等. 不同硅铝比HZSM-5分子筛催化剂裂解制烯烃性能的研究[J]. 化学反应工程与工艺,2002,18(1):86 - 89.

[30] Xu Guoliang,Zhu Xiangxue,Niu Xionglei,et al. One-Pot Synthesis of High Silica MCM-22 Zeolites and Their Performances in Catalytic Cracking of 1-Butene to Propene[J]. Microporous Mesoporous Mater,2009,118(1/3):44 - 51.

[31] Bortnovsky O,Sazama P,Wichterlova B. Cracking of Pentenes to C2-C4Light Olefi ns over Zeolites and Zeotypes:Role of Topology and Acid Site Strength and Concentration[J]. Appl Catal,A,2005,287(2):203 - 213.

[32] Buchanan J S. Gasoline Selective ZSM-5 FCC Additives:Model Reactions of C6-C10Olefins over Steamed 55∶1 and 450∶1 ZSM-5[J]. Appl Catal,A,1998,171(1):57 -64.

[33] Buchanan J S,Olson D H,Schramm S E. Gasoline Selective ZSM-5 FCC Additives:Effects of Crystal Size,SiO2/Al2O3,Steaming,and Other Treatments on ZSM-5 Diffusivity and Selectivity in Cracking of Hexene/Octene Feed[J]. Appl Catal,A,2001,220(1/2):223 - 234.

[34] 李小斐. 重油催化裂解多产轻芳烃的探索研究[D]. 北京:石油化工科学研究院,2010.

(编辑 安 静)

Formation and Conversion of Butylene in Catalytic Cracking

Ma Wenming,Zhu Genquan,Xie Chaogang

(SINOPEC Research Institute of Petroleum Processing,Beijing 100083,China)

The mechanisms for the formation and conversion for butylene in catalytic cracking were investigated. The butylene forms through the catalytic cracking of large molecular hydrocarbons and can convert into ethylene,propylene and light aromatics through isomerization,cracking and dimerization. The effects of pore size of zeolite catalysts,Si/Al ratio in the catalysts,reaction temperature,hydrocarbon partial pressure and weight hour space velocity on the butylene yield in the catalytic cracking were discussed. It was concluded that the appropriate conditions for the high butylene yield were suitable pore size of the catalysts,ZSM-5 zeolite as the active component,high reaction temperature,low hydrocarbon partial pressure and appropriate contact time.

catalytic cracking;butylene;ZSM-5 zeolite catalyst

1000 - 8144(2015)06 - 0762 - 08

TQ 221.213

A

2015 - 01 - 30;[修改稿日期] 2015 - 03 - 09。

马文明(1989—),男,江苏省徐州市人,硕士生,电话 010 - 82369206,电邮 wenmingma123@163.com。联系人:谢朝钢,电话 010 - 82368787,电邮 xiecg.ripp@sinopec.com。

中国石油化工股份有限公司项目(114003)。

——碳正离子的产生及稳定性比较