带钢镀锌的锌耗控制

谌可颂

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

带钢镀锌的锌耗控制

谌可颂

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

主要研究了带钢镀锌过程中影响锌耗的因素,认为对带钢镀锌过程中的锌耗控制主要在锌层厚度和锌渣两个方面,并提出了控制锌耗的措施,对带钢镀锌过程中控制成本具有一定的指导意义。

带钢;热浸镀;锌耗;锌渣

近十年来,带钢连续热浸镀在我国发展势头迅猛,据有关机构统计,2013年我国镀锌带钢已发展到76条线,总生产能力可达到3 000万t/a。由于全球性锌矿资源的枯竭,造成锌价飞涨,在热镀锌板生产过程中,锌锭消耗占全部生产成本的60%,而在热镀锌板使用时,锌层厚度又决定了其使用寿命,所以热镀锌板的锌锭消耗指标将是生产厂家和使用客户共同关注的焦点。在保证镀锌板质量的前提下,文章研究了镀锌过程中如何控制锌锭的消耗。从镀锌厂的生产实践来看,锌锭消耗的去向只有两个:一是被带钢带走形成热镀锌层;二是形成锌渣。

1 锌层厚度控制

1.1 锌层厚度概况

热镀锌板在大气中主要发生电化学锈蚀,钢板为阴极,锌层作为阳极牺牲溶解,保护钢板不被腐蚀。在非海洋性气候和非重工业区,锌层每年被腐蚀1 μm,锌层重 275 g/m2(双面),单面锌层厚度为20 μm,可使用20 a。锌层厚度一般由用户根据使用场合而定。

根据热镀锌板现行标准,热镀锌板镀层厚度只允许大于或等于用户所要求的厚度。所以要实现锌层厚度既符合标准又不造成锌浪费,应在机组中安装在线锌层测厚仪,随时监测锌层厚度,人工干预气刀参数,调节锌层厚度最佳值。闭环控制系统比人工控制可节锌10%。

根据国际标准,用户在合同中没有注明锌层厚度时一律按商用板供货,即锌层厚度为275 g/m2(双面)。随着锌锭市场价格攀升,锌消耗在生产成本中的比例加大,最直接的解决办法是和用户协商降低商用板锌层厚度。

1.2 实现吹薄镀锌层的措施

1.2.1 增加气刀喷吹动能

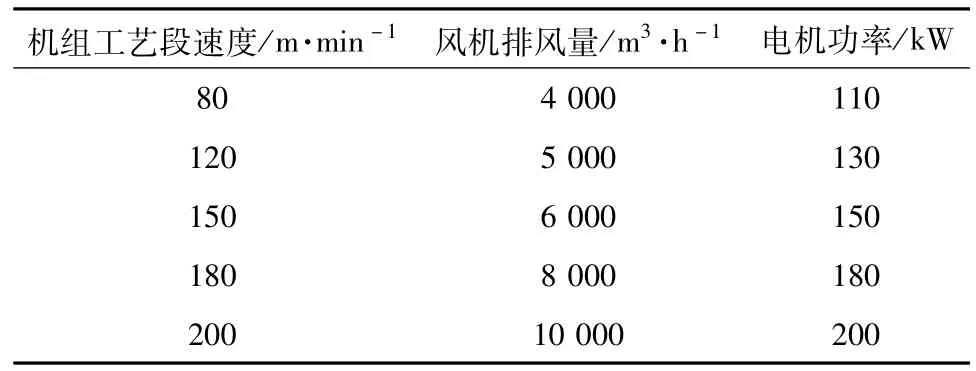

根据机组工艺段最高速度来选择气刀风机排风量和电机功率,详情见表1。

表1 气刀风机排风量和电机功率

1.2.2 降低机组运行速度

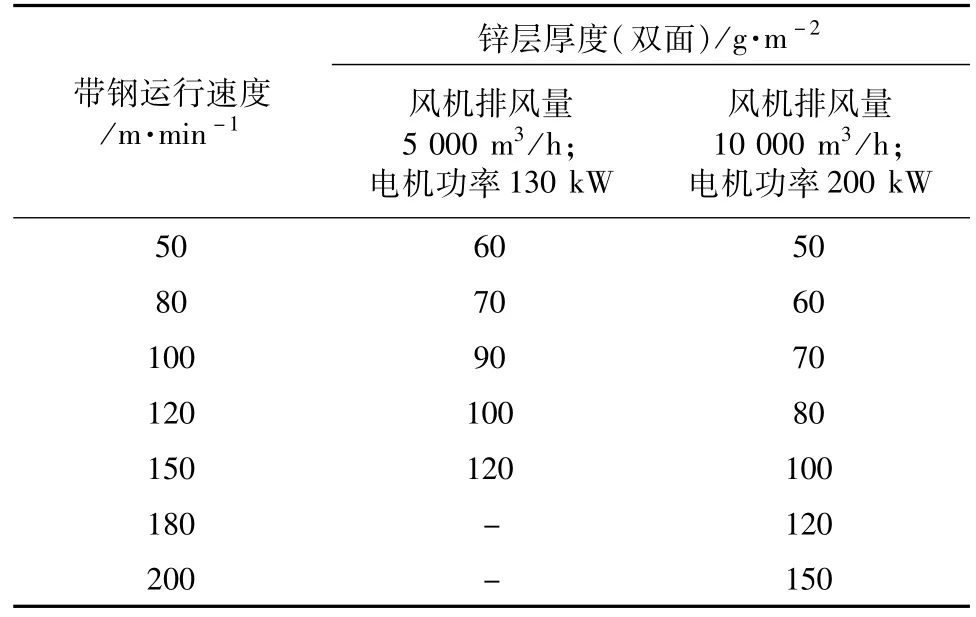

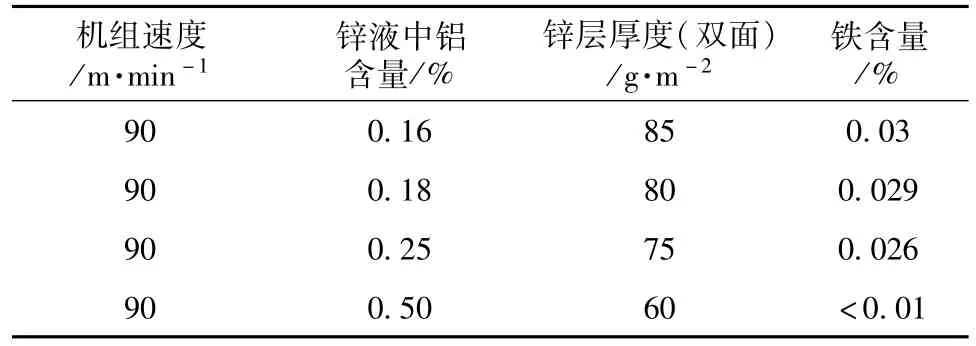

风机电机功率不变时,应降低机组运行速度,因为速度越高锌层越厚,带钢运行速度和锌层厚度关系见表2。

表2 带钢速度和锌层厚度关系

1.2.3 提高锌液流动性

实践证明,提高锌液流动性可以减薄镀锌层。长期以来,人们认为锌液温度越高锌液流动性越好,这也是结构件热镀锌行业一直追求的目标。带钢热镀锌可以用气刀喷吹减薄镀锌层,而结构件热镀锌主要依靠锌液流动性来减薄锌层。所以过去结构件热镀锌在550~600℃的温度下进行,但结果适得其反,温度越高反而锌层越厚。研究证明,锌液流动性和温度几乎没有关系,固体锌块熔化后就具备一定的流动性,进一步提高温度,锌液的流动性几乎保持不变。锌液的流动性主要取决予锌液中的铁含量,即铁含量越高锌液流动性越差。铁在锌液中的饱和浓度随锌液温度增高而上升,例如450℃时,铁在锌液中的饱和浓度为0.03%,500℃时为0.15%,600℃时为0.4%。由此可见,高温镀锌时,因为锌液中含铁多,锌液流动性差,得不到薄镀层。目前,钢结构热镀锌全部采用了低温镀锌,热镀锌温度控制在435 ~440℃,由此获得了薄镀层。

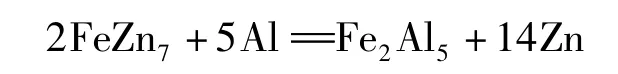

提高锌液流动性的主要措施是向锌液中加入一定量的铝来除铁。铁在锌液中以铁锌合金状态存在,铝和铁在锌液中可发生化学反应:

液态锌的密度为6.8 g/cm3,Fe2Al5金属间化合物的密度为4.2 g/cm3,所以Fe2Al5可上浮成为表渣而除铁净化锌液,提高锌液流动性,从而容易把锌层吹薄。锌液中铝含量和控制锌层厚度的关系见表3。

表3 锌液中铝含量和锌层厚度关系

2 锌渣生成量控制

2.1 控制锌液中的铁含量

锌液中铁含量是影响锌渣生成量的主要因素。锌液温度为450~460℃时,铁在锌液中的饱和浓度为0.03%,若是超过此值便会从过饱和的锌液中析出,生成铁锌合金,俗称硬锌,其金属间化合物为Fe2A15、FeZn13或FeZn25。带入锌锅中1 kg铁粉,可平均生成13 kg锌渣。

2.1.1 镀锌温度

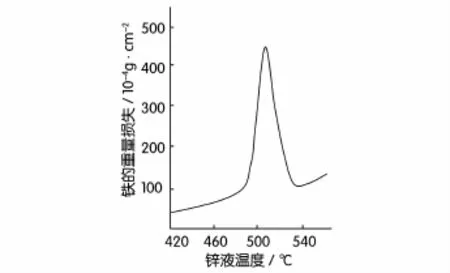

按照热镀锌经典理论,镀锌温度升高,则会加速铁锌之间的互扩散,铁的溶解速度随温度升高而加快,如图1所示。在镀锌温度500℃时,铁的重量损失达到最大值,480~530℃这个温度区间是个危险的镀锌工作区间,在镀锌作业时要尽量避开。

图1 不同温度的铁损失量

当铁在锌锅中的浓度超过饱合浓度时,就会析出微小的铁锌合金颗粒悬浮于锌液中,并进而聚集成大块,沉入锅底形成底渣。实践证明,在锌锅温度为450~460℃时,带钢入锌锅温度维持在460~480℃的范围内,可以减少带钢镀锌作业时的铁损失量,并有利于形成具有更好粘附性的镀层。

2.1.2 浸锌时间

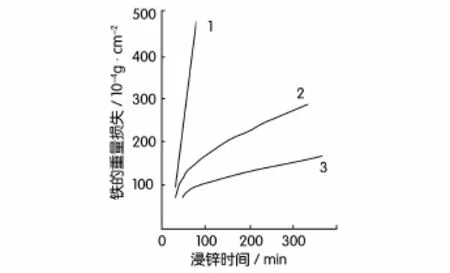

据研究证明,不论在什么温度下进行热镀锌作业,若延长浸锌时间,都会使铁的损失量增大(如图2所示)。

图2 不同浸锌时间的铁损失量

2.1.3 锌锅中铝含量

据热镀锌最新研究成果:镀锌层对钢基的粘附性主要取决于镀层和钢基之间Fe2Al5相层的存在。由于铝对铁比锌对铁具有较大的热力学亲合力,所以这种由金属间化合物Fe2Al5组成的相层,在提高镀层粘附性方面,起着中间媒介的作用。热镀锌时,首先是带钢表面的铁溶解在锌液中,同时又开始在钢基表面形成Fe2Al5中间相层。当此层达到一定厚度时,便能完全阻止铁在锌液中的进一步溶解。所以中间媒介层不仅可以提高镀层的粘附性,而且也可以减少锌锅中铁的含量。

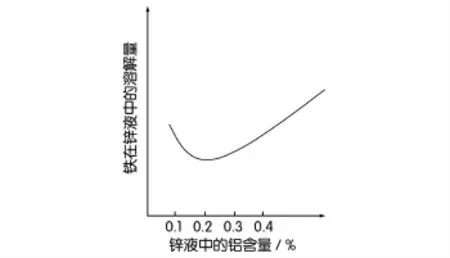

实践证明:锌液中的铝含量并非越高越好,据测定,锌液中铝含量在0.2%以下时,铁的溶解量随铝含量的升高而下降。然而铝含量超过0.2%时,铁的溶解量却随着铝含量的增加而迅速上升(如图3所示)。

图3 锌液中铝含量与铁在锌液中的溶解量关系

为了控制带钢入锌锅时铁的溶解速度,因此锌液中的铝含量不能超过0.2%。

2.1.4 强化脱脂工序

锌锅中铁含量增高,很大一部分原因在于不良的脱脂工序。所以要减少锌渣就必须强化脱脂工序。

普通国营大型5机架连轧机生产的冷硬板,其表面残油、残铁总量约为800~1 200 mg/m2(双面),而民营企业十二辊及六辊可逆式轧机,其产品残油残铁高达1 500~1 800 mg/m2(双面)。据测定,铁粉含量占残留物总量的40%~50%,所以冷硬板表面的残余铁粉量约为350~900 mg/m2(双面)。

目前国内外的热镀锌机组,不管是采用N.O.F法还是采用全辐射美钢联法,均配置有完善的脱脂段。根据实践经验,脱脂段的组成应为:带有高压逆向成45°角喷射脱脂剂装置的化学脱脂;带有4对高速逆向旋转尼龙刷辊边喷脱脂剂边刷洗的刷洗脱铁;带有4~6对电极的电解精脱脂,以及喷水刷洗,3级热水漂洗,挤干,热干燥。冷硬板经过优良的脱脂工序一般应除去80%~95%的残留物。一条热镀锌线是否能达到较好的脱脂效果,在具有完善的脱脂设施的基础上,选择优质脱脂剂是重要的一环。脱脂剂有别于普通碱,由于油污的表面张力较高,普通碱对其浸润力较差,脱脂效果不好;而脱脂剂是以碱为基础材料,与高效表面活性剂复合而成,具有较高的脱脂效率。如脱脂剂选择不当,脱脂后只能除去总残油、残铁量的1/3~1/2,会把大量的残铁粉带入锌锅,破坏锌液中铝除铁的动态平衡,可使锌液中的铁含量在3个月内由0.03%上升到0.10%,不仅出现大量锌锅底渣,而且在热镀锌板面也会出现严重的锌粒缺陷。

对于缺少化学脱脂段或电解脱脂段的机组,更应采用优质脱脂剂,才能保证产品质量。

2.2 避免捞渣带锌

1.实施前勤后懒的操作方法,具体做法是在前面气刀下方要勤快扒渣,把气刀喷吹造成的表渣及时向锌锅后部扒,不让表渣粘在运行的带钢上。锌锅后部应让表渣全部遮盖,这样可防止锌液面被氧化。锌锅后部每8 h捞表渣1次,且应捞去2/3的表渣,留1/3继续覆盖表面,做到表面不结硬壳为佳。

2.捞渣勺子应呈浅片稍带弧形,捞表渣时只取表渣不接触锌液,要做到这一点,表渣层必须积存一定厚度。

3.捞表渣时取渣不能过快,必须让纯锌液从捞渣勺的孔中流回锌锅,不让渣中夹带纯锌。

2.3 加强锌渣管理

1.锌渣生成量必须有专人管理。

2.应计算出每月吨钢的锌渣生成量。

3.年度列表统计,找出每月锌渣生成量产生差异的原因,从而得出最好的控制方法。

3 结 语

在带钢连续热镀锌作业中,锌锭消耗占工序成本的60%;有效控制锌锭消耗,降低生产成本,才能提高产品的竞争力。

[1] 李九岭.带钢连续热镀锌[M].北京:冶金工业出版社,2010.

[2] 陈厚戴.热镀锌技术[M].上海:上海交通大学出版社,1994.

[3] 卢锦堂,许乔喻,陈锦红.热浸镀技术与应用[M].北京:机械工业出版社,2006.

[4] 李九岭,许秀飞.带钢连续热镀锌生产问答[M].北京:冶金工业出版社,2011.

[5] 贾明镜.浅论八钢热镀锌机组脱脂清洗工艺[J].金属材料与冶金工程,2010,38(4):27-30,33.

The Control of Zinc Cosumption in Steel Strip Galvanizing

CHEN Ke-song

(Zhuzhou Smelter Group Co.,Ltd,Zhuzhou 412004,China)

Describes the causes of zinc cosumption in steel strip galvanizing.The control of zinc cosumption in steel strip galvanizing is considered mostly by the control of coating layer and galvanized scraps,and it also propounds some methods of controlling zinc cosumption which have some guiding singnificance to control the cost in steel strip galvanizing.

steel strip;hot dip galvanizing;zinc cosumption;scraps

TF325.6+3

A

1003-5540(2015)05-0042-04

2015-06-29

谌可颂(1981-),男,工程师,主要从事有色冶炼生产技术工作。