锌冶炼稀散金属富集渣综合回收的工艺设计

阳伦庄,黄 光

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

锌冶炼稀散金属富集渣综合回收的工艺设计

阳伦庄,黄 光

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

锌冶炼渣中富含多种有价金属,具有较高的综合回收利用价值。以锌冶炼稀散金属富集渣为原料,设计了一种从该渣中回收镓、锗、铟、铜等金属的工艺。该工艺流程主要包括两段逆流氧压浸出、综合萃取、镓锗铟铜回收、工业盐制备等,镓、锗、铟、铜的回收率分别为83.75%、79.52%、90.32%、92.13%。

稀散金属富集渣;浸出;萃取;综合回收;工艺设计

锌精矿中通常含有稀散金属,富集在锌冶炼工艺过程中产生的浸出渣或净化渣中。硫化锌精矿氧压浸出上清液经中和置换产生的置换渣富含镓、锗、铟等稀散金属,为了提高锌冶炼渣的综合回收利用,降低企业生产成本、减少环境污染、提高经济效益,拟采用硫酸浸出—分步萃取—精炼工艺将其中各种有价金属综合回收。

1 原 料

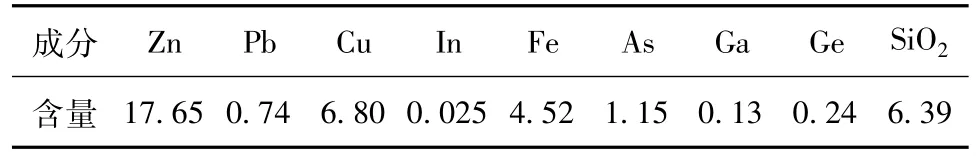

本设计原料是某厂锌冶炼稀散金属富集渣,其主要化学成分见表1。

表1 渣主要成分 %

2 工艺方案比较

目前,从锌冶炼稀散金属富集渣中回收稀散金属的原则工艺为富集渣酸浸—稀散金属提取分离—精炼。渣酸浸工艺一直采用常压酸浸,浸出时间长,金属浸出率不高,稀散金属提取分离过程中回收率低[1]。针对现有工艺的不足,结合最新研究成果,从富集渣浸出、稀散金属提取分离工艺进行比较。

2.1 浸出工艺

总回收率是稀散金属提取过程中的一个重要问题。而影响总回收率的关键是浸出工序。只有在浸出过程中将稀散金属最大程度地转入溶液中,才能保证全流程有较高的回收率。

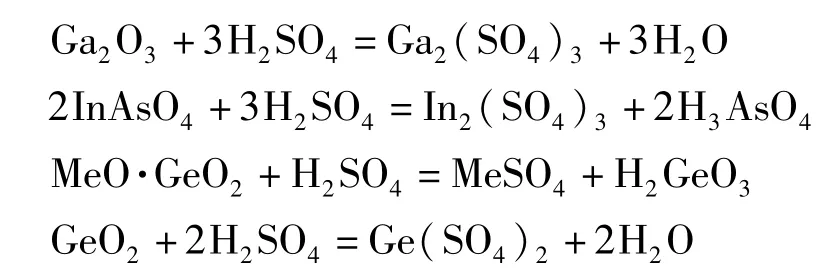

锌冶炼稀散金属置换渣浸出方法有常压酸浸法和加压酸浸法。研究查明锌冶炼置换渣中镓的物相主要呈氧化物Ga2O3,铟主要为InAsO4形态,锗主要以MeO·GeO2和 GeO2形态存在。用硫酸浸出时,浸出过程的主要反应为[2]:

常压酸浸法浸出率不高,浸出时间长,文献[3]报道了硬锌渣两段常压酸浸提取锗、铟,其浸出率可以达到90%左右,但二段浸出工序中酸度高,环境不友好。目前,环境友好的氧压浸出技术已成熟,并应用于有色金属矿产资源中有价组分的提取[4]。文献[5]采用两段逆流氧压酸浸工艺从硬锌渣中选择性浸出锗和铟,铟、锗、锌浸出率分别为 91.68%、95.51%、98.87%。通过加压氧浸,强化反应过程,可以充分浸出渣中的各种有价金属。本设计浸出工艺拟采用两段逆流氧压酸浸工艺。

2.2 稀散金属提取分离工艺

目前,稀散金属分离的方法在生产上应用的或者正在研究开发的大致有沉淀法、离子交换法和萃取法三类。沉淀法以丹宁沉锗法用得多,丹宁酸式络合剂沉锗,是基于其羟基与溶液中的锗化合物作用,生成丹宁锗络合物沉淀而与其它金属分离。其主要缺点是单宁锗在灼烧过程中损失大,且污染环境、焙烧后产出的锗精矿品位低,锗回收率不高[6]。

离子交换法在提取回收稀散金属上有一定的应用,用于离子交换法的交换相一般是一些较为复杂的有机相。用有机相交换金属之前,需精确控制溶液酸度在一定范围内。为了提高交换树脂的容量,需要把一些杂质离子控制在一定的限度之内[6]。但当溶液中同时含有多种稀散金属时,离子交换树脂很难选择性分离,而且目前缺乏高交换容量和高交换速度的树脂,该方法大规模应用还有困难。

溶剂萃取法作为一门新的分离技术,与前述两种方法比较,具有金属选择性强、分离效果好、生产能力大、金属回收率高、产品纯度高、可连续操作、易于实现自动化等优点[7],在有色金属、稀贵金属、稀土等各个领域都得到了迅速发展和广泛应用,尤其是在铜、镍、钴、贵金属、稀散金属的分离提纯中均有工业化应用[8]。

溶剂萃取主要为液-液萃取,其基本原理是水相中的被萃物质与萃取剂结合成不带电荷的、难溶于水易溶于有机溶剂的螯合物,实现金属的提取分离。溶液中含有多种金属时,不同离子对特定萃取剂的络合能力不同,通过选择合适的萃取剂能将溶液中的金属分步萃取分离。锌冶炼渣浸出液中含有镓、锗、铟、铜多种金属,根据文献[9~11]报导,同一萃取剂对不同金属的萃取能力有差异,采用合适的萃取剂将各种金属分步选择性萃取出来。

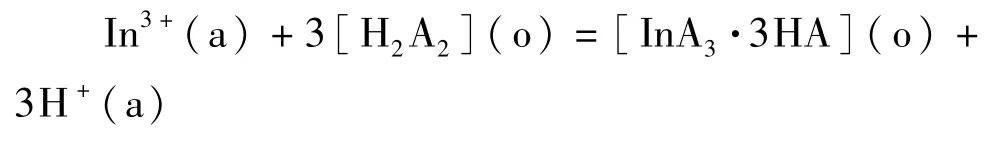

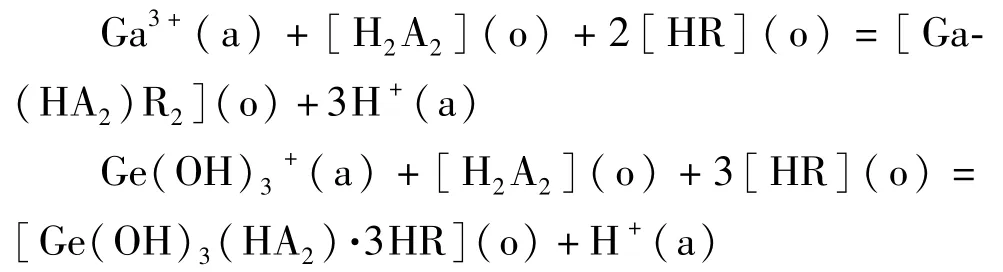

从硫酸介质中萃取铟常用的萃取剂是酸性含磷萃取剂,如P204、P507、P538等。其中P204是一种在铟工业生产中最常用的萃取剂,其化学稳定性好、价格低廉、萃铟效率高,从硫酸溶液中萃取铟的过程早已实现了工业化[12]。在一定硫酸浓度的溶液中,铟在有机相与水相中的分配比远比镓、锗的大,采用萃铟能力强的萃取剂如P204萃铟,镓和锗留在萃铟余液中。萃铟机理如下(以 H2A2代表P204)[2]:

国内外萃取锗的萃取剂大体分为三类,一类是羟肟类和喹啉类,大都属国外产品,要求酸度高,萃取剂浓度高,价格昂贵,国内尚无类似产品;二类是胺类萃取剂,它是一种阴离子萃取剂,必须加入络合剂,国内虽有N235可供选用,但只有资料报道,没有工业应用的实例;三类是氧肟酸类(如H106, YWl00,7815等,亦称异羟肟酸),是可供选择的萃取剂。从酸性溶液中萃取回收镓一般用含磷萃取剂,大体分为两类,一类是低酸度条件下使用的以P204为代表的酸性含磷萃取剂,二类是在高酸度盐酸介质中使用的中性含磷萃取剂TBP。

从萃铟余液中提取镓和锗,以前的方法是在提镓之前,用传统的丹宁沉锗—氯化蒸馏法提锗后,再在盐酸体系中采用N503萃取镓,此法存在着要用丹宁、而丹宁废液返锌系统需要处理、萃镓流程长及回收率不高等缺陷。为此,我国成功地研究出采用P204+YW100协同萃取镓和锗的工艺,其萃取机理(以H2A2代表P204,以HR代表YW100)为:

负载镓、锗的有机相用合适的反萃剂分步反萃,实现镓和锗的分离。据文献[9]报导,在一定条件下,Ge/Ga反萃分离系数为10836.0,锗反萃率接近100%,而镓基本不被反萃。此法的工艺流程较短,镓、锗的回收率在90%以上。

通过对沉淀法、离子交换法和萃取法的比较,溶液中稀散金属提取分离采用综合萃取工艺。

3 工艺流程设计

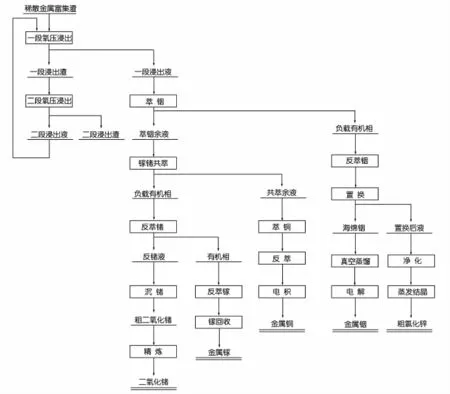

针对本冶炼渣含多种稀散金属的特点,通过上述工艺方案比较,确定锌冶炼稀散金属富集渣综合回收处理的工艺流程:两段逆流氧压浸出、综合萃取、铟镓锗铜回收、工业盐制备等,工艺流程图如图1所示。

3.1 两段逆流氧压浸出

以锌电积废液为浸出剂,在加压浸出釜中对稀散金属富集渣进行两段逆流氧压浸出。在高温高压下,氧的溶解度随着氧分压而增大。在硫酸介质中加压通氧条件下,氧对渣中各种金属的浸出具有很大的热力学推动力,促使浸出反应的进一步进行。为提高渣中稀散金属浸出率,采用两段逆流氧压浸出。对一段氧压浸出后的料浆进行过滤分离,当浸出温度较低时,由于渣中硅酸胶体的形成,过滤难以顺利进行。随着浸出温度的升高,过滤分离性能得到逐步改善,浸出温度达到150℃时,浸出料浆的过滤操作变得简单,过滤流畅。根据硫酸氧压浸出中锗的浸出行为,一部分锗与二氧化硅结合,难以为硫酸溶出,因此在二段氧压浸出中加入含氢氟酸的浸出剂破解二氧化硅基体使固溶于其中的锗溶出,在温度80℃下,经二段氧压浸出,原硫酸浸出渣中锗浸出率可达到95%以上,使渣中锗的回收率得到大幅度的提升。两段浸出均加入纯氧,控制反应压力在0.4 MPa左右,始酸浓度3.0~4.0 mol/L,液固比4~6∶1,一段浸出时间1~2 h,二段浸出时间4~6 h[9]。

图1 稀散金属富集渣综合回收工艺流程

3.2 综合萃取

3.2.1 萃 铟

镓、铟、铜及大部分锗经一段加压浸出后进入浸出液,一段浸出液经精密过滤后与铟萃取剂在离心式萃取器内选择性萃取铟。铟萃取剂采用一定浓度的P204-磺化煤油,按一定相比混合的水相和有机相在高速旋转的转筒内强烈搅拌,在离心力作用下,水相被甩向筒壁,有机相向中心轴方向移动,铟的一次萃取率在98%以上。由于Fe3+与In3+在P204萃取体系中的萃取性质相近,一部分铁与铟一起进入负载有机相。负载有机相先用酸反萃铟,然后对富铁贫铟有机相除铁来实现铟铁分离,除铁后的有机相再生后循环使用。将萃铟余液送水平箱式萃取箱萃取除铁,经多级萃铁、反萃后,萃铁余液送镓、锗共萃。

3.2.2 镓、锗共萃

富含镓、锗、铜的萃铁余液中Ga3+与Ge4+萃取性质很接近,采用合适的组合萃取剂能将镓、锗一步协同萃取出来,将镓、锗两次萃取减少为一次萃取,缩短工艺流程,降低生产成本。在水平箱式萃取箱中一定浓度的P204-YW100-磺化煤油与水相按一定相比混合,经多级萃取得到富含镓、锗的有机相。负载有机相先采用一定浓度的NH4F溶液反萃锗,反锗后的有机相采用自来水水洗后送第二步反萃镓,镓反萃剂采用一定浓度的硫酸溶液,镓反萃率达到97%以上。反锗液和反镓液分别送锗回收和镓回收工序。反镓后的有机相再用草酸溶液洗涤有机相,将有机相中的铁反萃进入水相中,使有机相得到再生[10]。

3.2.3 萃 铜

富含铜的镓、锗共萃余液先用氧化锌粉调整至合适的pH值,然后在水平箱式萃取箱中与一定浓度的5-壬基水杨酸醛肟-磺化煤油按一定相比混合萃取提铜,经多级萃取后萃余液中铜含量可降到0.20 g/L以下,铜萃取率在98%以上。富铜有机相采用一定浓度的H2SO4溶液酸洗、多级反萃后得到铜反萃液,铜反萃液经除油后送铜回收。

3.3 铟、镓、锗、铜回收

3.3.1 铟回收

萃铟得到的富铟液送铟置换槽中,采用锌板置换,置换后液含铟<40 mg/L。置换得到的海绵铟经压团后送真空电炉蒸馏除镉。蒸馏得到的粗铟再经过电解精炼得到品位99.99%的精铟。

3.3.2 镓回收

镓、锗共萃得到的反镓液中含有砷及重金属杂质,先在除杂反应釜内加入硫化物除杂,除杂后的富镓液加入碳酸钠或碳酸氢钠调节溶液至合适的pH值,镓生成氢氧化镓沉淀,沉镓后液镓残余量降低至5 mg/L以下。将氢氧化镓沉淀送反应釜进行碱溶造液后得到纯富镓溶液,最后经电解得到品位99.99%的金属镓,电积后液返回碱溶造液。

3.3.3 锗回收

由镓、锗共萃得到的反锗液在搪瓷反应釜内加入中和剂中和,经离心机过滤得到粗二氧化锗,粗二氧化锗定量加入一个反应罐内进行氯化蒸馏。蒸馏挥发物为GeCl4气体,经冷凝装置冷凝后送搪瓷釜内水解得到GeO2,水解母液定量加入以控制合适的液固比,水解后液返回氯化蒸馏。

3.3.4 铜回收

镓、锗共萃得到的富含铜的萃余液由于铜离子浓度高,含少量杂质,采用选择性萃取剂将铜萃取进入有机相,然后对负载铜有机相进行反萃得到含铜溶液,通过控制溶液输送泵均匀进入电解槽内电积得到阴极铜,电积后液返回铜萃取箱。

3.4 工业盐制备

铟置换后液富含锌和盐酸,可以用于生产氯化锌。先将该置换后液送至净化槽除去铁、砷等杂质,净化后的溶液送蒸发结晶,制得ZnCl2。

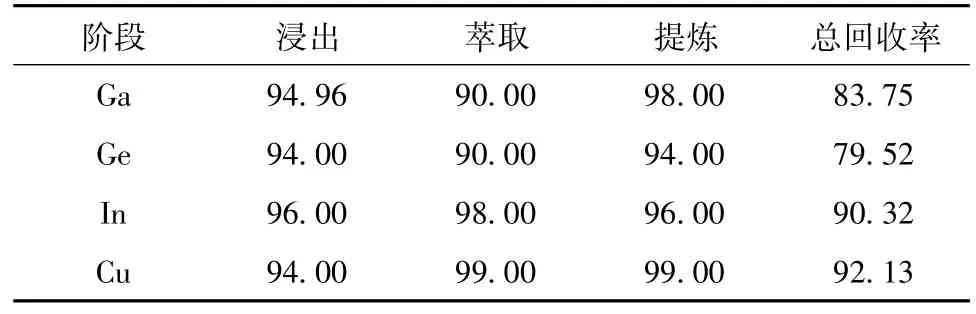

4 技术指标

以某厂锌冶炼稀散金属富集渣为原料,采用上述工艺流程,镓、锗、铟、铜等金属总回收率及各阶段回收率见表2。

表2 金属总回收率及各阶段回收率 %

5 生产过程的污染控制

锌冶炼稀散金属富集渣综合回收过程中污染物的处理和环保措施是该工艺的关键环节。只有达标排放,综合回收的工艺才有意义。

锌冶炼稀散金属富集渣综合回收废气主要为浸出工序产生的含硫酸雾废气和锗回收氯化蒸馏工序产生的氯气和盐酸酸雾。所有废气采用NaOH溶液净化,净化效率90%以上,含酸雾废气净化后由高排气筒排放,排放浓度<35 mg/m3,符合《铅、锌工业污染物排放标准》(GB25466-2010)中的标准限值要求。生产废水主要来自于系统冷却排污水,废水仅含有少量污酸悬浮物,采用石灰中和—亚铁盐法处理后,再进入深度污水处理站进行深度处理,处理后的废水达到《地表水环境质量标准》(GB3838-2002)Ⅲ类标准。生产废渣主要有浸出渣、废液蒸干渣和砷渣,砷渣采用水泥固化后作为特种混凝土的矿物掺合料。固废的暂存、运输均按照危险固废要求进行,确保不对周围环境产生二次污染。

6 结 语

镓、锗、铟等稀有金属广泛应用于诸多高科技行业,很多国家将其列为战略资源。自然界中几乎没有单独的稀散金属原矿,都是伴生于铅锌等其它有色金属矿物中。针对目前从锌冶炼渣中综合回收镓、锗、铟等稀散金属的工艺存在工艺流程长、金属回收率低的不足,开发了本工艺。该工艺主要包括两段逆流氧压浸出、综合萃取、镓锗铟铜回收、工业盐制备等,镓、锗、铟、铜的回收率分别83.75%、79.52%、90.32%、92.13%,具有流程短、金属回收率高等优点,具有一定的示范效应与推广价值。

参考文献:

[1]陈邦俊,杨秉椿,牛芝德.重有色金属冶炼设计手册(铅锌铋卷)[M].北京:冶金工业出版社,2008.382-383.

[2]周令治,陈少纯.稀散金属提取冶金[M].北京:冶金工业出版社,2008.165-171.

[3]梁艳辉,魏昶,蒋鹏飞,等.硬锌渣常压浸取锌铟锗[J].有色金属,2010,62(4):69-73.

[4]麦振海,王吉坤,李小英.含铟硫化锌精矿加压浸出液铟铁分离试验研究[J].云南冶金,2006,35(6):30-33.

[5]王继民,曹洪杨,吴斌秀,等.氧压酸浸法从脱锌氧化硬锌渣中选择性浸出铟和锗[J].有色金属(冶炼部分),2013,(3):47 -50.

[6]林文军,刘全军.锗综合回收技术的研究现状[J].云南冶金,2005,34(3):20-23.

[7]陈世明,李学全,黄华堂,等.从硫酸锌溶液中萃取提锗[J].云南冶金,2002,31(3):101-105.

[8]卢友中.萃取新技术在有色冶金中的应用[J].上海有色金属,2007,28(3):137-140.

[9]王继民,曹洪杨,陈少纯,等.氧压酸浸炼锌流程中置换渣提取镓锗铟[J].稀有金属,2014,38(3):471-479.

[10]曾理,徐毅,刘野平,等.一种从含镓和锗的草酸溶液中选择性萃取镓和锗的方法[P].中国专利:CN104004910A,2014-08-27.

[11]陈勇,高军,王振峰,等.锌冶炼回收金属铟锗[J].大众科技,2013,15(168):56-57.

[12]俞小花,谢刚,王吉坤.酸性介质中萃取铟的研究[J].云南冶金,2006,35(4):28-31.

A Process Design of Comprehensive Recovery from Enriched Scattered Metal Slag from Zinc Smelt

YANG Lun-zhuang,HUANG Guang

(Changsha Engineering and Research Institute Ltd.Of Nonferrous Metallurgy,Changsha 410011,China)

Zinc smelting slag riches in valuable metals,with a high overall recycling value.In this paper,a process for recovery of gallium,germanium,indium,copper,etc.metals from enriched scattered metal slag from zinc smelt is designed.The process includes a two-stage countercurrent oxygen pressure leaching,integrated extraction,the recovery of gallium,germanium,indium and copper and the preparation of industrial salt.The recovery rate of gallium,germanium,indium and copper reaches 83.75%,79.52%,90.32%,92.13%respectively.

enriched scattered metal slag;leaching;extraction;comprehensive recovery;process design

TF09

A

1003-5540(2015)04-0042-05

2015-05-12

阳伦庄(1983-),男,工程师,主要从事有色金属冶金设计与研究。