1000MW机组循环水泵双速电机振动原因分析与处理

曹景芳

(华电国际邹县发电厂,山东邹城 273522)

1000MW机组循环水泵双速电机振动原因分析与处理

曹景芳

(华电国际邹县发电厂,山东邹城 273522)

介绍了国内1000MW机组YKSL3650-16/2600型循环水泵电机双速改造后出现的定子部分振动较大的异常情况,通过诊断找到振动的原因为100Hz共振,采取减小磁势不平衡量的方法解决了振动问题。

YKSL3650-16/2600型循环水泵;电机;双速改造;共振

1 循环水泵电机概述

某电厂#8机组为2007年投产的1000MW机组,配置有3台循环水泵和1台辅助冷却水泵。循环水泵电机的型号为YKSL3650-16/2600-1,功率为3650 kW,额定电压为10000V,额定电流为279.6A,16极单速运行,绝缘等级为H级。配套的水泵型号为88LKXA-30.3,系立式单级导叶式、内体可抽出式混流泵,流量为33 480m3/h,扬程为30.3m,效率为87.1%,必需汽蚀余量为8.47m,输送介质为淡水。

在2014年进行的#8机组大修中,根据节能需求对A,C 2台循环水泵电机进行节能改造。在制订方案时,考虑变频改造和双速改造2种方案。

(1)变频改造是通过加装高压变频器对循环水泵电机转速进行调速控制,需要增加变频设备。变频调速为无级调速,调速范围广,适用于各类交流电动机,节能效果好。但电厂高电压、大功率电机的变频装置价格昂贵、技术要求高、维护费用高、故障率高,因此变频调速节能方案受到一定的限制。

(2)双速改造是将原单速电机改成单绕组双速电机。这种方法是利用电机本身条件,将电机从单速改为双速,泵的负载高时用高速,负载低时用低速;其改造费用低、改造周期短、维护简单、性价比高,在国内应用较多,但因电机仅有2种速度,节能效果不如变频装置。

经充分论证和分析,综合考虑循环水泵电机变频改造在国内的应用实例较少且投资大、回收期较长,认为第2种方法比较符合当前需求。对循环水泵电机进行双速改造,可增加循环水量调节的灵活性,满足不同季节的供水需要。因此,结合#8机组大修工作,委托某电机公司对8A和8C循环水泵电机进行双速改造,将2台16极循环水泵电机改造为16/18极(高速时16极,低速时18极)双速电机。

2 改造的主要内容

(1)不更换原有定子线圈及转子,通过改变定子线圈端部接线方式达到改变极对数实现调速目的。

(2)改造后的双速电机参数。16极:额定功率,3650 kW;额定转速,370 r/min;额定电流,279.6 A。18极:额定功率,2 560 kW;额定转速,330 r/min;额定电流,208 A。

(3)在电机侧面安装一个调速端子接线箱,通过更改调速箱内的引出线连接压板实现调速,原电源引出线位置不变。

(4)电机改造后绝缘等级不变(H级)。

(5)绕组干燥后,进行整体真空浸漆。

3 改造后出现的异常及诊断分析

改造后,#8机组C循环水泵首先试转,在进行高速(16极)空载测试及带负荷运行测试时发现:电机定子部分振动较大,有明显沉闷异音,强度达80~85 dB,#8机组A循环水泵电机试运行时也存在同样情况。在试运行过程中,使用振动分析仪(配置有三轴加速度传感器)和Vm-63a振动表采集振动信息,分析造成振动的原因。

3.1 高速(16极)空载测试

3.1.1 电机轴承部位振动值

(1)位移。电机负荷侧:南北向为15μm,东西向为15μm,轴向为20μm;电机非负荷侧:南北向为24μm,东西向为33μm,轴向为17μm。

(2)振速。电机负荷侧:南北向为1.11mm/s,东西向为1.25mm/s,轴向为5.75mm/s;电机非负荷侧:南北向为1.36mm/s,东西向为1.26mm/s,轴向为0.616mm/s。

3.1.2 电机定子部分振动值

电机定子部分振动较大,振动最大位置处振速为19.50mm/s,位移为98μm。

3.1.3 频谱分析

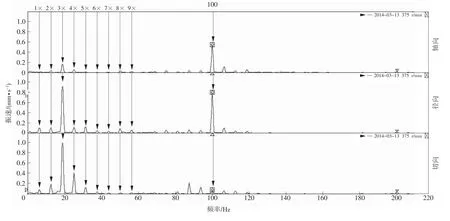

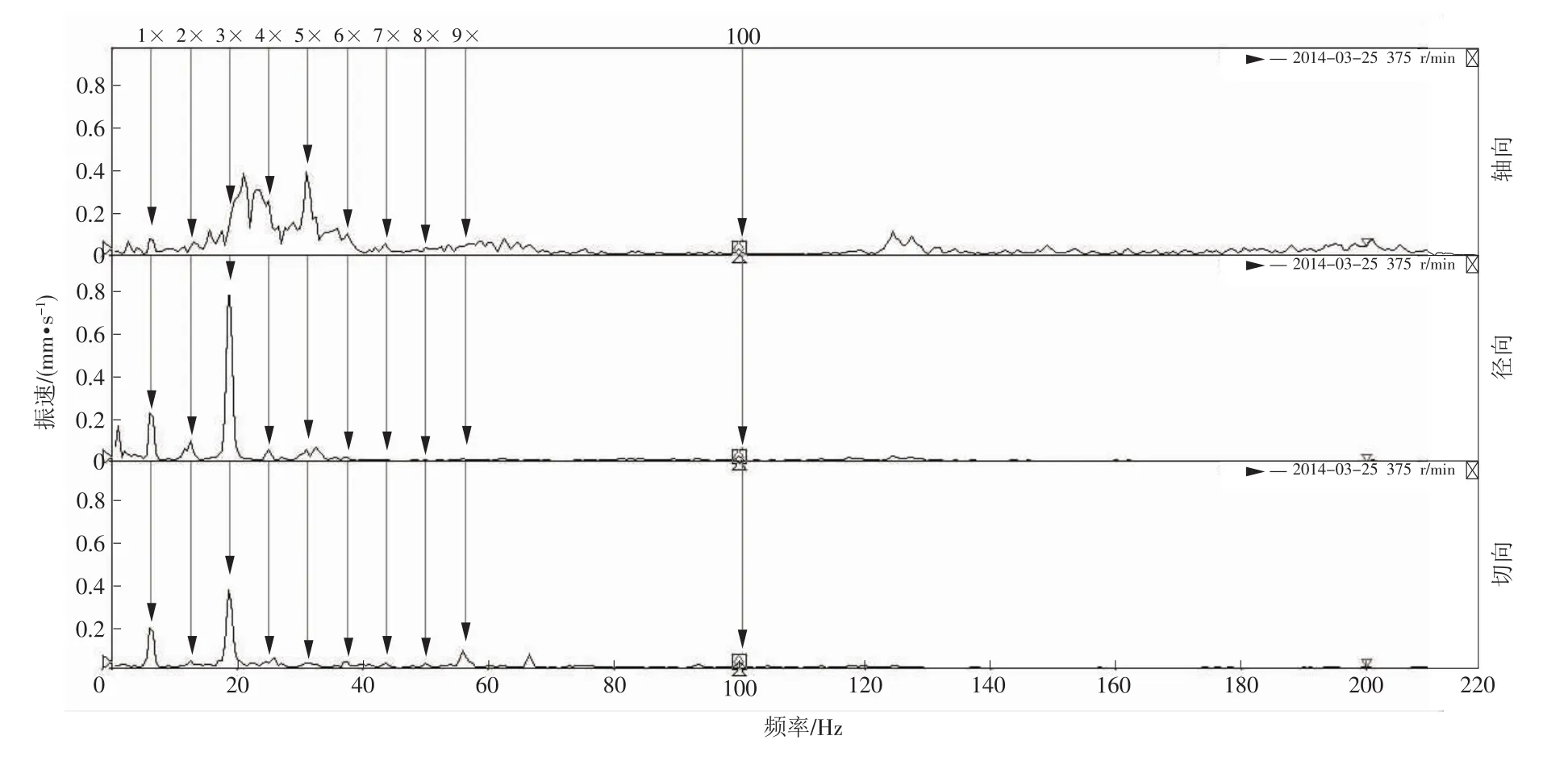

从图1、图2可以看出:电机非驱动端主要振动频率为3×转速频率以及100Hz,3×转速频率振速为1.00mm/s,100 Hz振速为0.75mm/s;驱动端主要振动频率为100Hz,振速为5.60mm/s。

3.2 高速(16极)带负荷试运行测试

3.2.1 电机轴承部位振动值

(1)位移。电机负荷侧:南北向为11μm,东西向为14μm,轴向为17μm;电机非负荷侧:南北向为20μm,东西向为48μm,轴向为16μm。

(2)振速。电机负荷侧:南北向为0.505mm/s,东西向为0.807mm/s,轴向为1.76mm/s;电机非负荷侧:南北向为1.77mm/s,东西向为1.43mm/s,轴向为1.46mm/s。

3.2.2 电机定子部分振动值

电机定子部分振动最大处振速为18.7mm/s,位移为96μm,振动值较大。

3.2.3 频谱分析

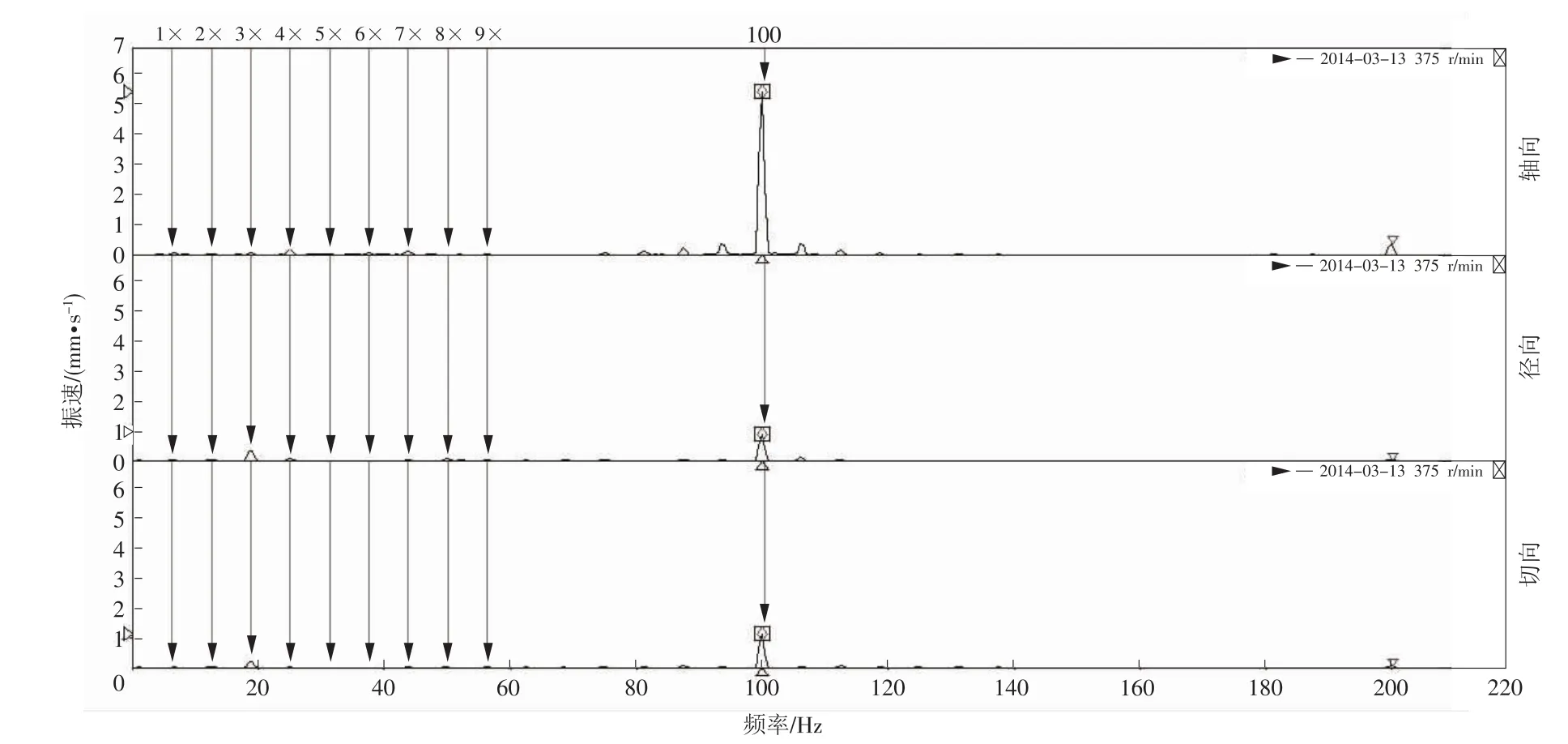

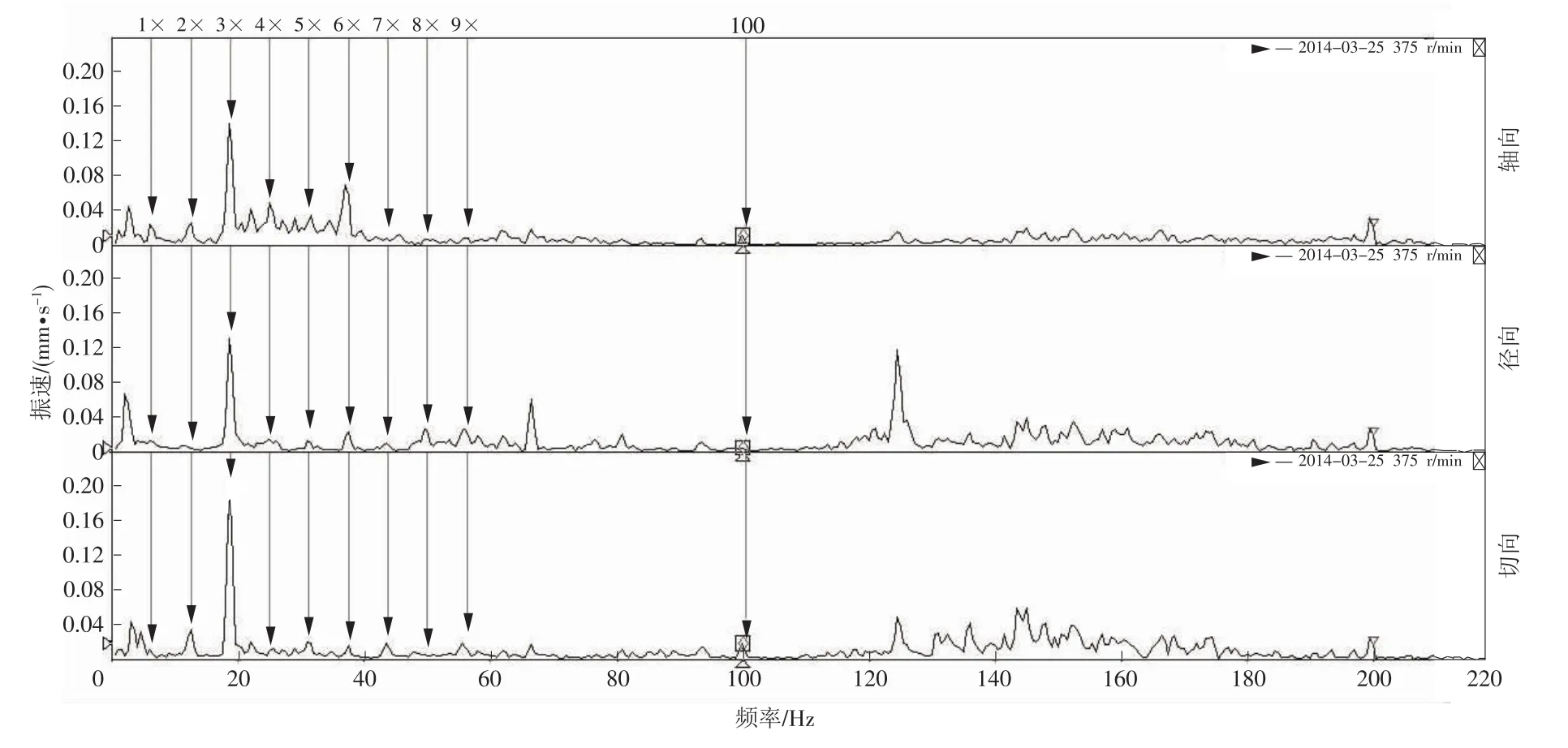

从图3、图4可以看出:电机非驱动端主要振动频率为3×转速频率以及100Hz,3×转速频率振速为1.67mm/s,100 Hz振速为0.49mm/s;电机驱动端主要振动频率为100Hz及其谐波频率,100Hz振速为0.91mm/s。

3.3 低速(18极)带负荷试运行情况

低速运行时电机有轻微异音但声音较高速运行时明显减小,电机本体部分振动值也明显减小,检查气隙及轴承间隙均在正常范围内。

图1 空载测试电机非驱动端轴承频谱图

图2 空载测试电机驱动端轴承频谱图

图3 带负荷试运行电机非驱动端轴承频谱图

图4 带负荷试运行电机驱动端轴承频谱图

3.4 其他同类型循环水泵电机振动情况

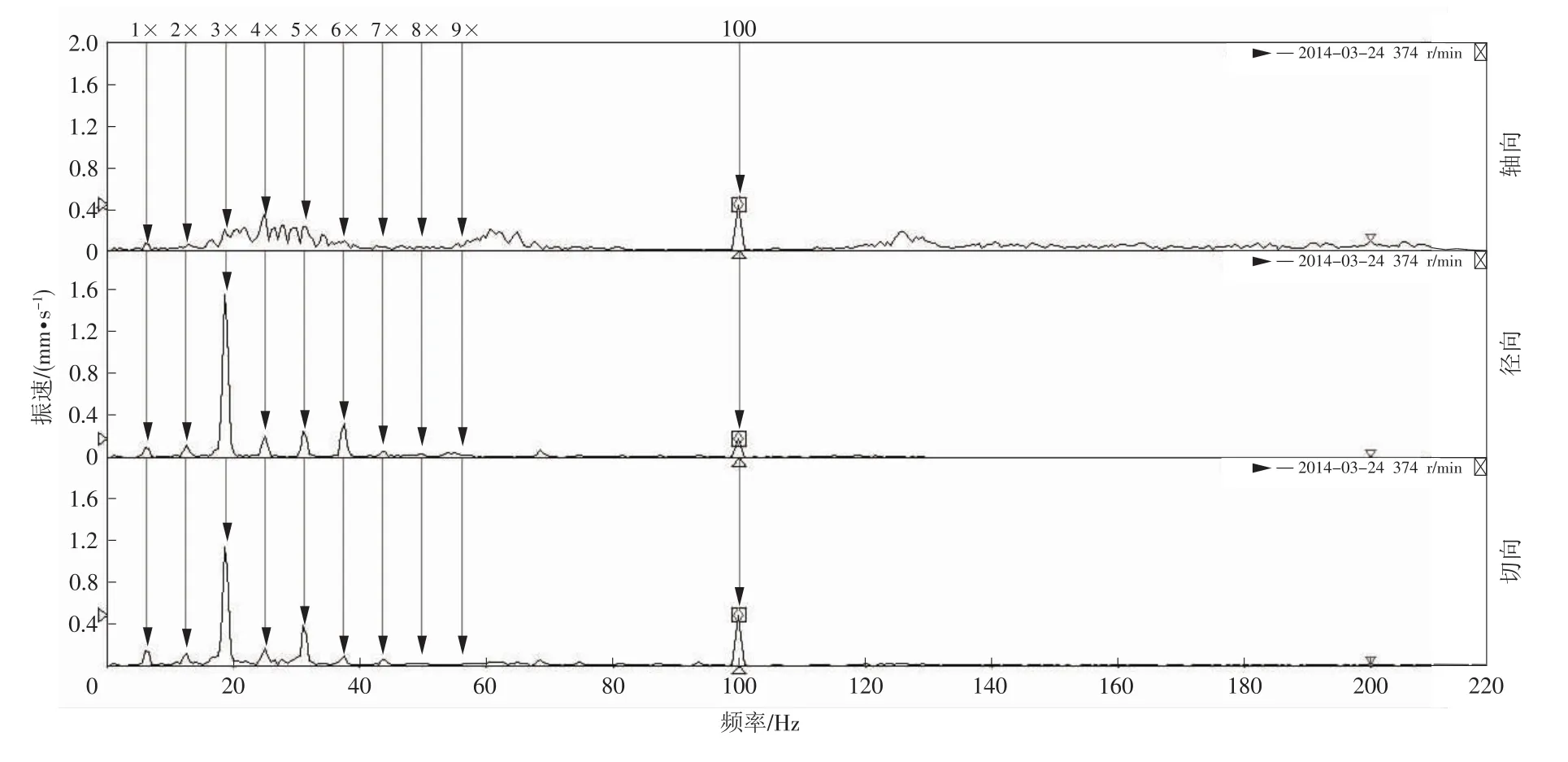

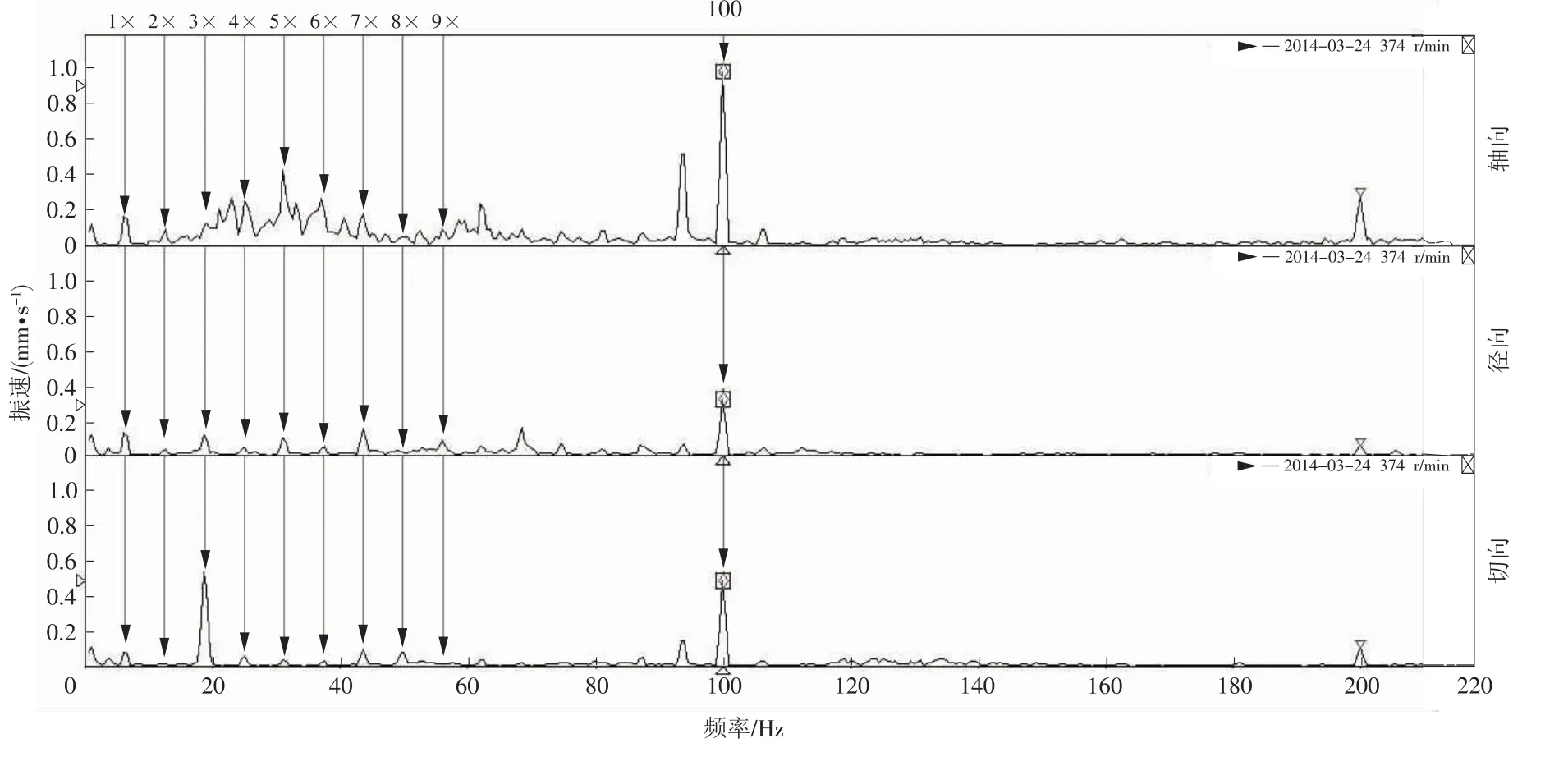

为了进一步分析#8机组C循环水泵电机出现的异常,对正在运行的同型号#7机组B循环水泵电机进行了振动测量,频谱图如图5、图6所示。

由图5、图6可以看出,频谱图中100Hz成分较小。

3.5 电机固有频率测试

综合运行测试特征,#8机组C循环水泵电机主要异常为存在较高幅值的100Hz成分,存在明显的电气故障,分析为100 Hz共振。为此,对电机铁芯和机座的固有频率进行测试,发现电机铁芯的固有频率约96Hz左右,机座固有频率约100Hz,两个频率重叠,而100Hz的电磁频率在所有电机中都普遍存在且无法消除。电磁频率产生一个激振力,激发电机的固有频率振动,造成了机械与电磁的共振,所以电机机座部分振动值大,而声音沉闷是100Hz共振的一个显著特征。

4 处理措施

一般消除电机100Hz共振现象有2个措施:改变电机的固有频率和减小磁势不平衡量。改变电机的固有频率,可通过改变其机械强度的方法来实现,但由于定子结构复杂,无法通过计算或模拟的方法给其一个定量的改变目标值,且改机械性能后若仍不能达到其目标,机座机械性能难以恢复原状。减小磁势不平衡量即削弱电磁激振力,以减小固有频率的共振响应。

图5#7机组B循环水泵电机非驱动端轴承频谱图

图6#7机组B循环水泵电机驱动端轴承频谱图

经过多方面的分析与讨论,认为减小磁势不平衡量是最为可行的方案。经设计分析,对电机电磁方案进一步优化,重新设计电机的定子线圈,并重新排列其极相组分布,降低磁势不平衡量,削弱电磁激振力,将机座和铁芯的振动值降至一个合理的范围。处理后,高、低速空载运行时,电机定子机座部分振速都在1mm/s以下。带负荷运行时,电机非负荷侧轴承位移值:南北向为15μm,东西向为43μm,轴向为24μm;振速值:南北向为0.7mm/s,东西向为1.7 mm/s,轴向为1.4mm/s。从测量的频谱图看,100 Hz频率消失,完全消除了循环水泵电机共振现象。方法,可为转动设备的振动故障分析与处理提供参考。

[1]方昌勇,陈更.双速改造在发电厂循泵电机节能中的应用[J].浙江电力,2011(12):74-77.

[2]陈长征,胡立新,周勃,等.设备振动分析与故障诊断技术[M].北京:科学出版社,2007.

[3]陈江,沙德生.火电厂设备精密点检及故障诊断案例分析[M].北京:中国电力出版社,2010.

5 结束语

(本文责编:刘芳)

#8机组C循环水泵电机双速改造后出现的振动是100Hz共振引起的,通过减小磁势不平衡量消除了振动故障。分析过程中采用的振动诊断与分析

TM 621

:B

:1674-1951(2015)01-0030-04

曹景芳(1976—),女,山东汶上人,高级工程师,从事振动诊断与分析工作(E-mail:caojf5661@qq.com)。

2014-08-08;

2014-10-14