集中驱动式电动车噪声特性分析与试验研究

方 源,章 桐,3,于 蓬,陈霏霏,郭 荣

(1.同济大学 新能源汽车工程中心,上海 201804;2.同济大学 汽车学院,上海 201804;3.同济大学 中德学院,上海 201804)

国家政策的导向,环保意识的增强以及整车厂研发力度的加大使得纯电动汽车已在汽车市场占据一席之地,并被认为是未来汽车的发展方向。相比于传统的内燃机汽车,人们往往会认为纯电动汽车噪声会有很大的改善。但是电动机取代内燃机给汽车的NVH带来了一系列新的挑战:① 电机产生的高频电磁噪声影响了汽车的声品质;② 高转速、大扭矩的电机特性使得齿轮啸叫声格外突出;③ 没有了发动机的掩蔽效应,汽车辅助系统的噪声(真空泵、水泵、A/C压缩机等)将突显出来。

面对全新的NVH问题,国内外学者逐步进行了试验研究。Li等[1]对纯电动车驱动系统进行声振特性试验,对振动噪声的贡献部件和产生原因进行了分析,实验结果表明:减、差速器是产生振动噪声的主要贡献部件。严刚对某纯电动汽车车内噪声试验研究,识别了不同工况下的噪声源,并进一步分析了引起噪声的具体原因[2]。Okoshi等[3]对比分析了电动车与传统车噪声特性的差异,发现声品质客观评价参数更适用于分析电动车噪声特性,而且电动车的声场分布极不均匀。方源通过对电动车动力总成进行模态试验发现,在集中驱动式电动车中,电机与减差速器通过螺栓连接耦合在一起,两者相互作用,单纯的考虑电机或是减速器都是不完整的[4]。

本文针对电动车存在电机电磁噪声和齿轮啸叫的现象,在分析电动汽车噪声源的基础上进行了整车声振特性台架试验,测试和分析在匀速、加速和反拖滑行工况下,电动车的振动噪声特性,明确了动力总成噪声对车外噪声的贡献。

1 电动车与传统车阶次噪声比较

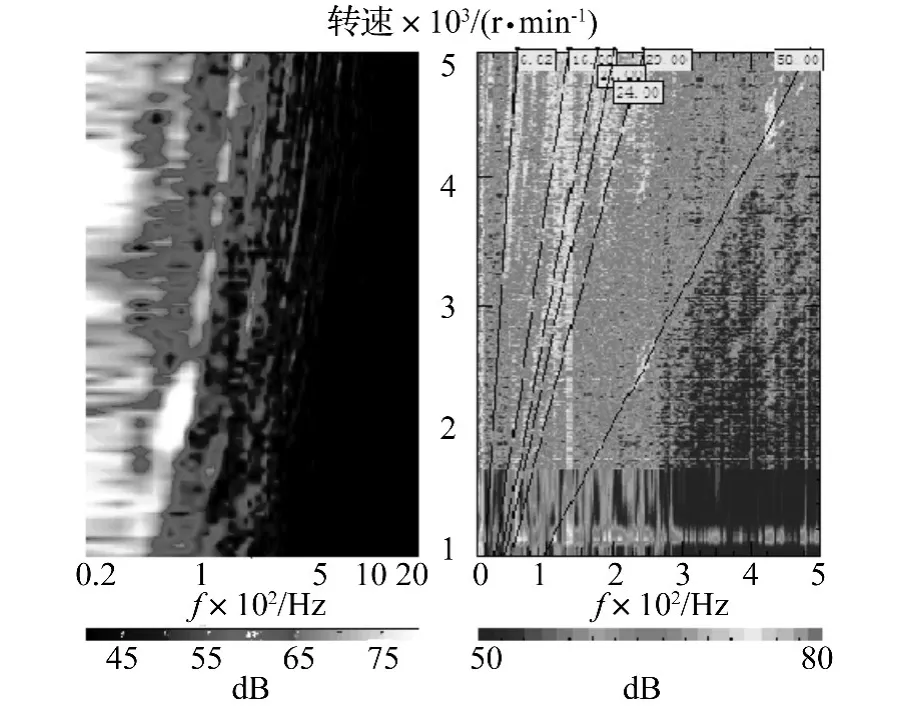

电机取代发动机后,电动车的噪声特性发生了明显的变化。图1为某内燃机车和电动车的噪声谱,可以看出内燃机车噪声集中在1000 Hz以内,噪声谱中含有明显的发动机阶次,主要是由4冲程发动机工作过程中曲轴运动造成的,其呈现出低阶次高幅值的特点。而电动车噪声集中在中高频,主要是由电机与齿轮引起的离散的高阶次噪声,容易让人感到烦躁,难以接受。进一步分析某工况1/3倍频程下30个频段内的电动车与传统车噪声能量的分布情况,由图2可知,传统车载低频段的能量较为集中,能量分布最多的是中心频率为200 Hz的频率带,峰值达37%左右。而电动车的噪音曲线明显的发生了峰值偏移,电动车噪音能量集中在中心频率高于1000 Hz的频率段上,峰值达到30%左右。由此可见,电动车与传统车的声学特性在频率分布上存在根本区别,因此,有必要系统研究电动车的噪声特性。

图1 传统车与电动车噪声谱(左:传统车;右:电动车)Fig.1 ICEand EV noise spectrum(Left:ICE;Right:EV)

图2 电动车与传统车噪声能量分布图Fig.2 The energy distribution of combustion cars and EVs

2 电动车噪声源

电动机取代内燃机给汽车的NVH带来了一系列新的挑战。一方面,尽管总声压级降低,但某些工况下电机的高频电磁噪声让人感到更加不舒适,影响了声品质;另一方面,原本被发动机噪声掩蔽掉的各种零部件噪声则突显出来。图3所示为电动汽车的主要噪声源。各噪声源所占比例如图4所示。本文的试验研究时在半消声室中进行的,主要为动力传动系统及辅助系统噪声,而风燥和胎噪没有涉及。

图3 电动汽车主要噪声源Fig.3 The main noise sources of EV

图4 各噪声源所占比例Fig.4 The proportion of each noise source

2.1 电机

电机的电磁噪声来源于电磁振动,是由电机气隙磁场作用于定、转子产生的电磁力波所激发。

电磁力可表示为

对于本文所研究的8极48槽永磁同步电动机电磁激振力的谐波来源与次数如表1所示,其中,p为电机极对数,n 为1,2,3…

表1 电磁激振力的谐波来源与次数Tab.1 Harmonic sources and Numbers of the electromagnetic force

2.2 减速器

齿轮啮合过程中,由于各种误差和时变啮合刚度等因素导致啮合过程产生振动,通过齿轮轴传递到箱体引起振动从而辐射出噪声。齿轮振动的频率计算公式如式(2)所示,阶次计算公式如式(3)所示:

式中:fz为齿轮啮合频率;Z为齿轮的齿数;n为齿轮的转速,r/min;Ordg为齿轮副啮合阶次。

本文研究的齿轮参数及其啮合阶次如表2所示。

表2 齿轮参数与啮合阶次Tab.2 Parameters and meshing order of the gears

2.3 辅助系统噪声

对于电动汽车,原本由发动机驱动的汽车辅助系统将由电驱动,包括:真空泵、水泵、A/C压缩机、电动转向器等。没有了发动机噪声的掩蔽效应,这些在传统车中感受不到的辅助系统噪声将突显出来。

此外,由于辅助设备的噪声与车速等工况是独立的,这种随机性噪声容易让人感到烦躁。

3 整车声振试验

3.1 传感器布置和试验工况

本试验针对某集中驱动式纯电动车在半消声室内进行振动噪声测试,试验对象如图5所示。

图5 试验用电动小车Fig5 Electric vehicle for experiment

在车内外布置麦克风和振动加速度传感器,各测点的整体布置如表3所示。测试工况为:① 电动车驻车时开启电动模式,记录由辅助系统引起的噪声;②汽车转速在10~80 km/h区间内,每隔10 km/h作为一个稳态工况进行各测点的信号采集,得到各个稳定转速下的振动噪声水平;③ 采集电动汽车车速从10 km/h到80 km/h动态变化过程中的振动噪声信号,分析电动车加速过程中的振动噪声特性;④ 将汽车加速到80 km/h后,松开踏板,分析倒拖滑行工况下电动车的振动噪声信号[8];⑤ 电动车处于空挡,转鼓滚动带动汽车行驶,分析稳态倒拖工况下的齿轮噪声。

表3 传感器位置Tab.3 Positions of sensors

3.2 稳态工况分析

频域信息包含了信号的频率分量大小,能够提供比时域信息更直观,丰富的信息。在NVH测试中,通过频谱分析可以对振动噪声源进行识别。笔者选取车速为40 km/h、负载扭矩为10 Nm的稳态工况进行分析。

图6为减速器输入级轴承座处振动频域曲线,从图中可以看出正驱工况下振动主要集中在一级齿轮啮合频率的2倍、3倍频处,即2642 Hz、3974 Hz。倒拖工况下减速器振动主要是二级齿轮啮合频率(485 Hz)及其倍频处。试验结果表明,减速器表面的振动主要来自于齿轮的啮合激励。

图6 减速器加速度频域曲线Fig.6 Reducer vibration acceleration spectrum

电机表面径向振动频谱图如图7所示。由图可知,峰值频率1132 Hz、1691 Hz分别对应电机6、9倍电流频率,而2642 Hz和3974 Hz分别对应输入级齿轮啮合频率的2倍频和3倍频。可以看出,齿轮啮合激励对电机表面振动产生很大影响,因此在研究电机的过程中不能忽略齿轮系的作用。综上分析,动力总成的动响应受到电磁激励、齿轮动态啮合力等多源激励以及系统固有特性的综合作用。

图7 电机振动加速度频域曲线Fig.7 Electric machine vibration acceleration spectrum

图8 辅助系统噪声频域曲线Fig.8 Auxiliary system noise frequency spectrum

图9 减速器声压谱Fig.9 Reducer noise frequency spectrum

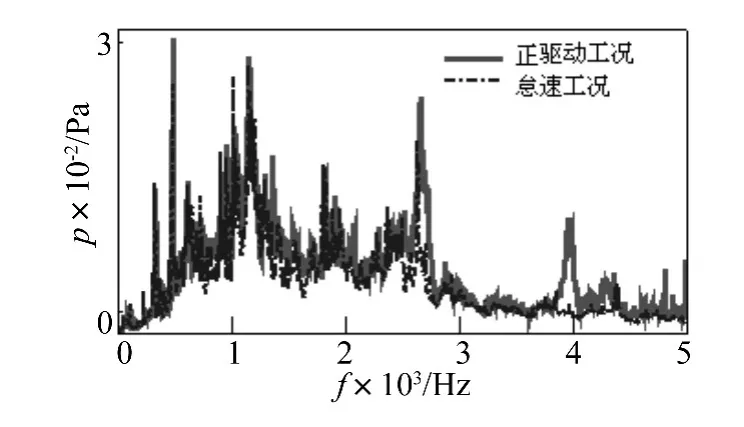

图8为辅助系统噪声频域曲线,整个工况下,辅助系统都会在480 Hz、1362 Hz等固定频率处产生噪声峰值。

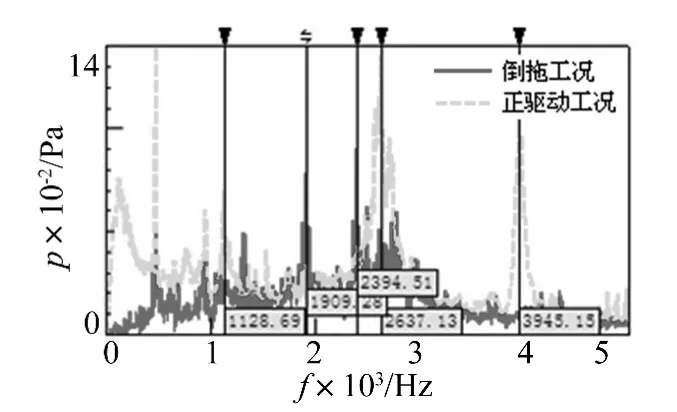

对比倒拖和电驱动工况下减速器近场噪声谱(见图9)可以看出,正驱工况下齿轮阶次噪声主要是一级齿轮的1倍和2倍啮合频率引起的,而在倒拖工况下减速器噪声峰值为二级齿轮啮合频率的倍频处,这与图5所示的振动频谱相吻合。

图10为40 km/h倒拖和电驱动工况下车外噪声谱,由图可知,中低频下辅助系统噪声对车外噪声的贡献很大,而在中高频处齿轮啸叫声(2700 Hz、4000 Hz处)对车外噪声贡献较大。

图10 车外噪声声压谱Fig.10 Noise frequency spectrum outside the car

3.3 动力总成振动阶次分析

如图11所示为电机处径向振动加速度结果,结合动力总成多源激励阶次特性可以看出:① 电机壳体表明存在明显的减速器齿轮阶次(21阶、29阶、58阶);② 正驱加速与倒拖滑行的相应阶次的振动加速度不等;③ 正驱工况下电机表面的电磁力阶次多于倒拖工况(24阶、32阶、48阶)。分析原因如下:① 对于集中驱动式电动车,电机与减速器是通过螺栓连接成一体的,因此,在实际工作中齿轮啮合力会通过传动轴和轴承作用到动力总成箱体,从而引起电机壳体表明产生振动;② 正驱加速工况比倒拖滑行工况,激发出相应的齿轮阶次能量值高,这与齿轮副传递的转矩大小以及转速波动大小有一定关系;③ 汽车在倒拖滑行时,电池停止对电机供电,但电机转子运动切割磁感线,电机内仍有较小的电流产生,此时产生的电磁激励少于正驱工况。

图12所示为减速器后轴承座壳体处振动加速度结果,可以看出:① 正驱加速与倒拖滑行时,相应阶次的振动加速度不等;② 倒拖滑行中,齿轮阶次的振动加速度普遍变得更加分散。分析原因如下:① 齿轮啮合阶次的振动大小,不仅与齿轮副承载转矩有关,还与转速波动大小有关。② 齿轮阶次振动加速度在倒拖工况下分散,这主要是因为倒拖工况下齿轮副承载转矩较小,而转速波动较大,使得齿轮的振动愈加复杂,从而齿轮振动阶次谱较为分散[6]。

3.4 车外阶次噪声分析

如图13所示为车外距前轮1 m处噪声结果,可以看出:车外噪声阶次谱图中有电磁力引起的7阶次、16阶次和24阶次电磁噪声,齿轮啮合力引起的21阶次、29阶次和58阶次齿轮啸叫声。

如图14所示为车外阶次噪声结果,它呈现了在车外,加速和松掉加速踏板整车惯性倒拖滑行时,阶次噪声随电机转速的变化情况。从该噪声结果可以看出:① 低速下,电磁噪声的声压级低于齿轮啸叫声,随着车速的升高,两者的差距逐渐缩小;② 随着电机转速的升高,车外各阶次噪声与总体噪声值的差距,有越来越小的趋势。分析原因如下:① 随着车速的增加,电机的输入电流也逐渐增大,因此由电磁激励产生的电磁噪声也逐渐增大;② 随着车速的升高,动力总成的噪声逐渐成为车外噪声的主要贡献。

图11 电机处径向振动加速度Fig.11 Radial vibration acceleration of motor

图12 减速器振动加速度Fig.12 Radial vibration acceleration of reducer

图13 车外噪声Fig.13 Noise outside the car

图14 车外阶次噪声Fig.14 Order noise result outside the car

3.5 偏相干分析

偏相干分析能够排除不同输入信号之间的相互影响,计算某一输入信号对输出信号产生的影响。因此,偏相干分析可以有效地识别多输入单输出系统的主要噪声源[7]。图15所示为电动车噪声的多输入单输出模型。

图15 多输入单输出模型Fig.15 Multi-input single-output system

为了分析动力总成及辅助系统对车外噪声的主要贡献量,对车外噪声、电机和减速器、辅助系统的近场噪声信号进行偏相干分析,各正驱稳定工况下车外噪声在其主要峰值频率处与各噪声源测点的偏相干分析结果如表4所示,加粗数字为最大的偏相干系数。由表3可知,在车速为30 km/h时,在峰值频率处动力总成和附件处的噪声均与车外噪声有较高的偏相干系数,数值基本都在0.8以上,可见此工况下,动力总成和辅助系统产生的噪声为车外噪声的主要来源;当车速在40 km/h与50 km/h时,动力总成近场噪声与车外噪声的偏相干系数基本都在0.6以下。可以判断当该电动汽车中速行驶时,动力总成噪声对车外噪声影响不大,这是因为此车速对应的电机转速接近于额定转速,此时电机运转稳定,引起的电磁噪声和其驱动齿轮系引起的齿轮噪声偏小;当车速在60 km/h与70 km/h时,动力总成近场噪声尤其是减差速器噪声与车外噪声的偏相干系数基本都在0.75以上。可以判断当该电动汽车高速行驶时,动力总成的齿轮噪声对车外噪声影响很大。

表4 车外噪声峰值频率处与各噪声源的偏相干系数Tab.4 Partial correlation coefficients of noise peaks of the point outside the car to different noise sources near the powertrain

4 结论

本文进行了某集中驱动式电动车底盘的声振特性台架试验,对比分析了电动汽车底盘正驱工况和倒拖工况下动力总成振动噪声特性、辅助系统的噪声频域特性,讨论了动力总成噪声向外部的噪声辐射特性。得到的主要结论如下:

(1)电磁噪声和齿轮啸叫是电动车主要噪声源之一,电磁噪声来源于电磁振动,是由电机气隙磁场作用于定、转子产生的电磁力波所激发。齿轮阶次振动及其形成的啸叫噪声是由齿轮副的传动误差和动态啮合力所致。

(2)正驱工况下振动主要集中在一级齿轮啮合频率的2倍、3倍频处。倒拖工况下减速器振动主要是二级齿轮啮合频率(485 Hz)及其倍频处。电机表面振动不仅受到电磁力的作用还受到齿轮啮合力的影响。倒拖滑行工况下,电机相当于处于发电机,此时定子绕组中仍有较小的电流通过,因此会有电磁振动噪声产生,但明显小于正驱工况。

(3)随着车速的升高,电磁噪声增加明显,动力总成的噪声逐渐成为车外噪声的主要贡献。

(4)通过偏相干分析发现:低速时,动力总成和辅助系统产生的噪声为车外噪声的主要来源;中速时,动力总成噪声对车外噪声影响不大;高速时,动力总成的齿轮噪声对车外噪声影响很大。

[1]Li Z X,Sui N,Wang G.Experimental study on vibration and noise of pure electric vehicle(PEV)drive system[C].In Electric Information and Control Engineering(ICEICE),2011 International Conference on,2011,Wuhan.

[2]严刚,夏顺礼,张欢欢,等.某纯电动车车内噪声试验分析与识别[J].合肥工业大学学报:自然科学版,2011,34(9):1298-1301.YAN Gang,XIA Shun-li,ZHANG Huan-huan,et al.Test analysis and identification of noise inside a pure electric vehicle[J].Journal of Hefei University of Technology,2011,34(9):1298-1301.

[3]Okoshi M,Hashimoto Y,Suzuki M,et al.Test equipment maker's cooporative approach to the measurement next generation automotives:comparison of noise and vibration characteristics between ice vehicle and ev[R],2011-39-7202.

[4]方源,于蓬,章桐.电动车动力总成模态试验与仿真分析[J].机械传动,2013,37(4):110-113.FANG Yuan,YU Peng,ZHANG Tong.Test and simulation analysis of modal parameter of an electric automotive powertrain[J].Journal of Mechanical Transmission,2013,37(4):110-113.

[5]Goetchius G.Leading the charge-the future of noise control in electric vehicles[R].Grand Rapids,2011.

[6]王泽贵,裴质明,郝志勇,等.汽车变速器齿轮啸叫噪声试验[J].浙江大学学报:工学版,2013,47(7):1307 -1311.WANG Ze-gui, PEI Zhi-ming, HAO Zhi-yong,et al.Experimental study on gear whine noise from transmission in vehicle[J].Journal of Zhengjiang University:English Science,2013,47(7):1307 -1311.

[7]王建锋,张维峰,李平.基于偏相干分析的大型客车振动源识别试验研究[J].汽车技术,2014,2:36-39.WANG Jian-feng,ZHANG Wei-feng,LI Ping.Experimental study on vibration sources identification for large bus based on partial coherence analysis[J].Automobile Technology,2014,2:36-39.