连铸工艺试制重载铁路货车轴坯的试验研究*

吴 毅,刘鑫贵,许亚娟,项 彬

(中国铁道科学研究院 金属及化学研究所,北京100081)

连铸工艺试制重载铁路货车轴坯的试验研究*

吴 毅,刘鑫贵,许亚娟,项 彬

(中国铁道科学研究院 金属及化学研究所,北京100081)

铁路货车车轴作为列车运行的关键部件,钢坯基本上均是采用模铸坯轧制成型,随着连铸装备及连铸工艺技术的进步,连铸坯整体质量大大提升,通过连铸工艺在试制重载铁路货车车轴钢坯上的应用实践以及相关试验研究表明,借助于减轻铸坯中心缺陷、提高内部质量的新工艺新方法使其完全能够满足车轴坯使用性能要求,同时采用连铸方式试制的车轴坯还具有钢质洁净度高、结晶组织和成分均匀以及表面质量好等方面的优点。

连铸工艺;重载铁路;货车轴坯;试验研究

铁路货车车轴作为列车运行的关键部件,随着铁路列车重载提速的发展,对其安全性提出了越来越高的要求,作为原材料的车轴钢坯质量对保证车轴性能具有至关重要的作用。

我国传统的车轴钢坯基本上均是采用模铸坯轧制成型,目前国内市场上90%以上的车轴钢仍采用模铸方法生产,连铸坯相比于模铸锭除了钢质洁净度高、结晶组织和成分均匀以及表面质量好等方面优点外,坯料综合利用率比模铸锭至少高出10%以上,每吨可节约成本两百多元,经济效益显著。

为了确保车轴坯内部质量,世界各国对车轴的生产都有压缩比的要求。模铸工艺条件下,车轴坯内部质量控制主要通过大压缩比轧制来改善钢锭的内部缺陷,提高轧制钢坯的致密度,减少车轴的内部缺陷以满足车轴内部探伤的严格要求。而连铸工艺条件下,由于铸坯的结晶组织、坯料规格、轧制加热度和压延比等的不同,在不能通过类似模铸钢锭增大压缩比来轧制的方式改善铸坯中心缺陷的情况下,需要借助于减轻铸坯中心缺陷、提高连铸坯内部质量的新工艺新方法使其满足车轴坯内部质量的要求[1-4]。

尽管国外铁路车轴标准并未严格限制钢坯生产方式,但是由于国内一直以来没有大规模采用连铸工艺生产铁路货车车轴轴坯的先例,为了充分保证车轴的质量和安全性,铁路部门对连铸生产车轴坯的力学性能、内部质量等提出了更高的要求。根据我国车轴钢坯生产企业设备更新换代、连铸工艺技术日渐完善的新趋势以及节能降耗的新要求,同时借鉴国外先进经验,我国铁路科研工作者近年来开展了大量连铸工艺试制铁路货车车轴的试验研究工作,并取得了良好的运用效果。

1 试验材料和方法

1.1 试验材料

连铸工艺试制重载铁路货车车轴钢采用顶底复吹转炉进行冶炼,铁水全部进行脱硫预处理,进行2次脱氧以尽可能降低钢液氧活度;并采用LF炉加精炼渣进行精炼处理,通过RH真空脱气保证钢液氢含量小于1.5×10-6,全氧小于20×10-6。全程辅以吹氩搅拌,充分保证钢水温度和成分均匀性,并且全程保护浇铸,减少2次污染,浇铸过程采用结晶器电磁搅拌和动态轻压技术,同时采用合适的结晶器保护渣以保证铸坯表面质量。

炼钢工艺流程为:高炉铁水→脱硫→转炉炼钢→炉后精炼→LF炉精炼→RH真空处理→大方坯连铸→加热轧制→定尺热锯→清理探伤→检查出厂。

依据《大轴重铁路货车用LZ45CrV车轴钢坯技术条件》[5],在经一次正火(860℃)和一次回火(550℃)处理的样坯上制取成分试样、力学性能和显微组织试样,其中L1、L2为连铸试样,M1、M2为模铸试样。

1.2 化学成分分析

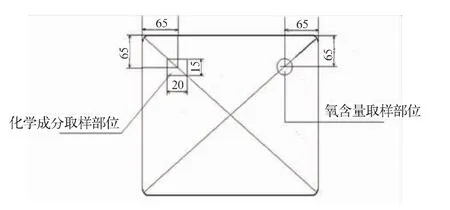

按图1所示在试制样坯上制取化学成分试样,并采用ARL4460OES真空直读光谱仪进行测试分析。

图1 化学成分取样位置示意图

1.3 力学性能测试

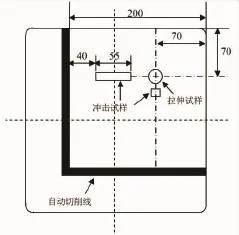

根据GB/T 228.1-2010《金属材料室温拉伸试验方法》和GB/T 229-2007《金属材料夏比摆锤冲击试验方法》,在CMT 5305材料试验机上进行拉伸性能试验,用半自动冲击试验机进行室温冲击值的测定,试样取样位置如图2所示。

图2 力学性能取样位置示意图

1.4 金相组织观察

取金相试样研磨抛光,用4%硝酸酒精腐蚀,在Neophot21光学显微镜下以及Quata400型扫描电镜下观察金相组织。

1.5 非金属夹杂物分析和低倍组织检验

取非金属夹杂物试样研磨抛光进行观察分析;在试制样坯上切取低倍组织试样,抛光后进行酸浸腐蚀检验。

2 试验结果及讨论

2.1 化学成分分析结果

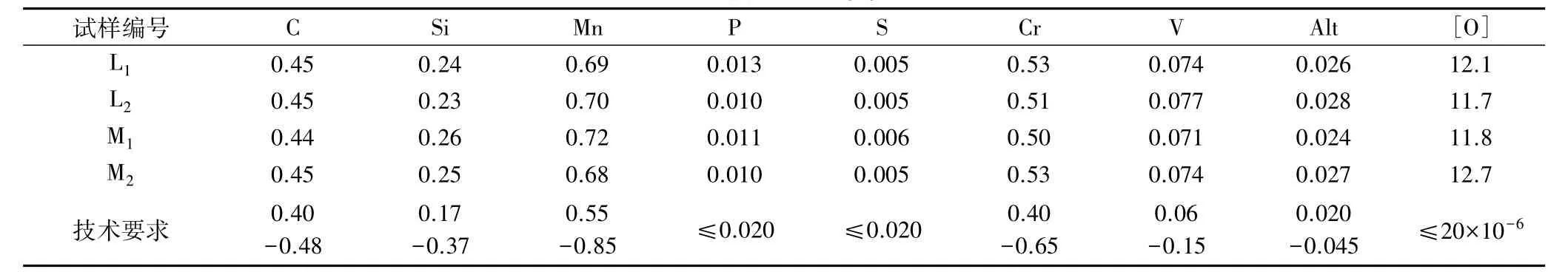

试制的重载铁路货车轴坯化学成分测试结果见表1,可见两种炼钢工艺试制的样坯各成分均在技术要求范围之内,不同样品元素含量也相对稳定,P、S、[O]含量均控制在较低水平,这对改善车轴材质纯净度,降低夹杂物含量特别有利,从而大大提高了车轴钢坯质量,同时也体现了连铸过程中多步精炼、充分脱氧脱气、全保护浇注以减少气体含量、有效避免成分偏析的先进工艺优势。

表1 试制的重载铁路货车轴坯化学成分 wt%

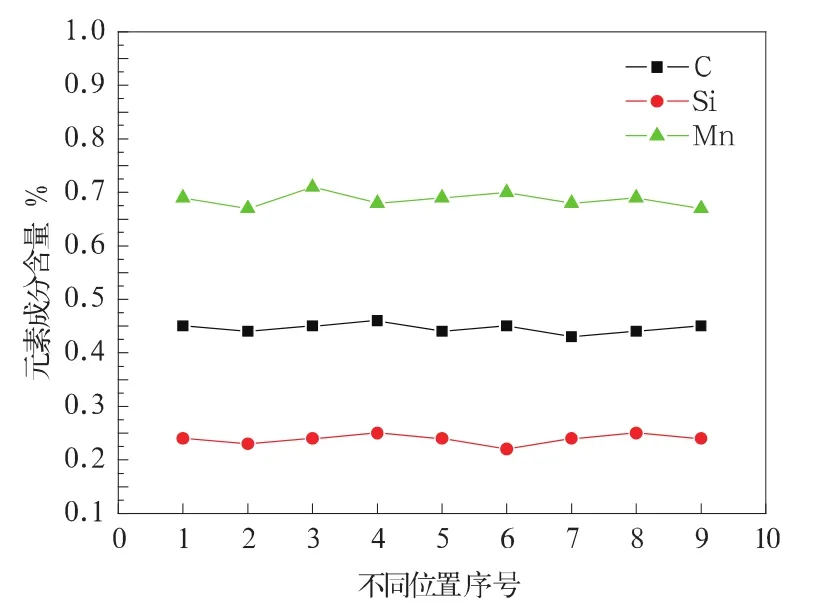

进一步对连铸车轴样坯横截面不同位置化学成分分布进行分析,结果如图3所示,可以看出主要元素含量分布比较均匀,未见明显成分偏析。

图3 连铸车轴样坯横截面不同位置化学成分分布

2.2 力学性能测试结果

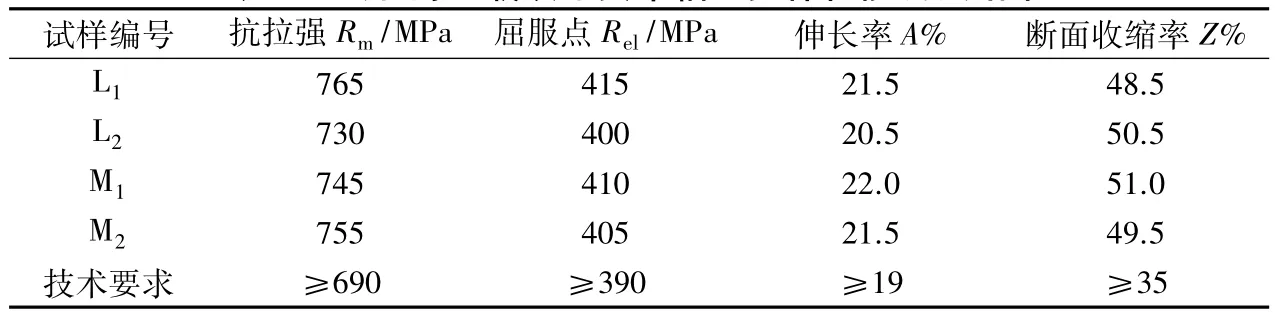

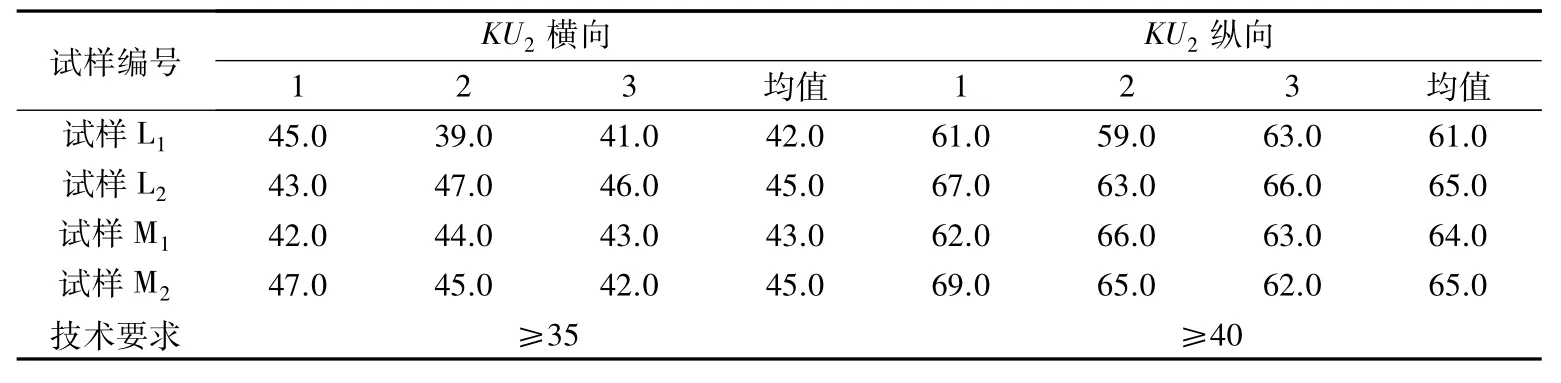

试制的重载铁路货车轴坯的拉伸性能测试结果和冲击性能测试结果见表2和表3所示。从试验结果可以看出,经一次正火加一次回火处理的样坯各项性能指标均能满足技术要求,且有一定的裕量。

2.3 金相组织观察和分析

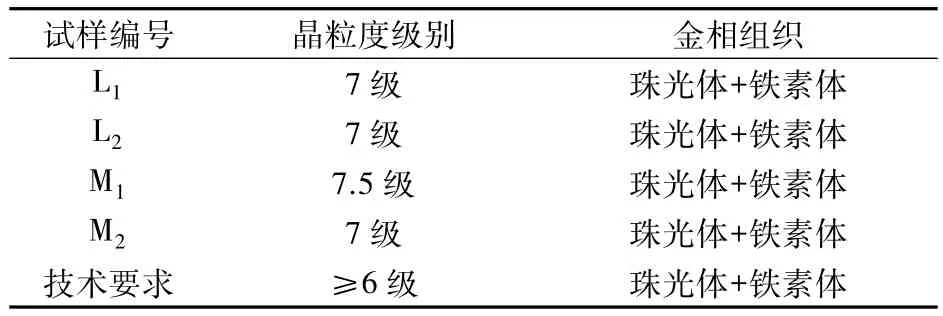

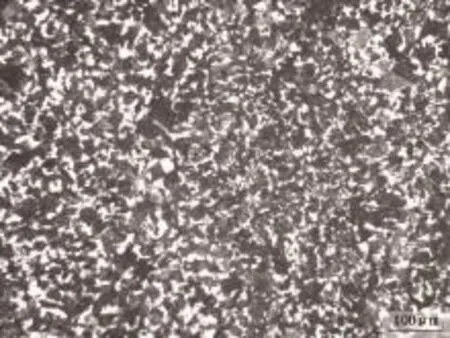

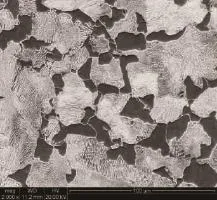

对试制的重载铁路货车轴坯进行金相组织观察及扫描电镜分析,晶粒度结果见表4,典型金相组织如图4~图7所示,可见,经一次正火加一次回火处理的样坯金相组织达到了技术要求,晶粒细小均匀,未见异常长大现象。

表2 试制的重载铁路货车轴坯拉伸性能测试结果

表3 试制的重载铁路货车轴坯冲击性能测试结果 J

表4 试制的重载铁路货车轴坯金相组织测试结果

图4 试样L1晶粒度照片

图5 试样M1晶粒度照片

图6 试样L1金相组织SEM照片

图7 试样M1金相组织SEM照片

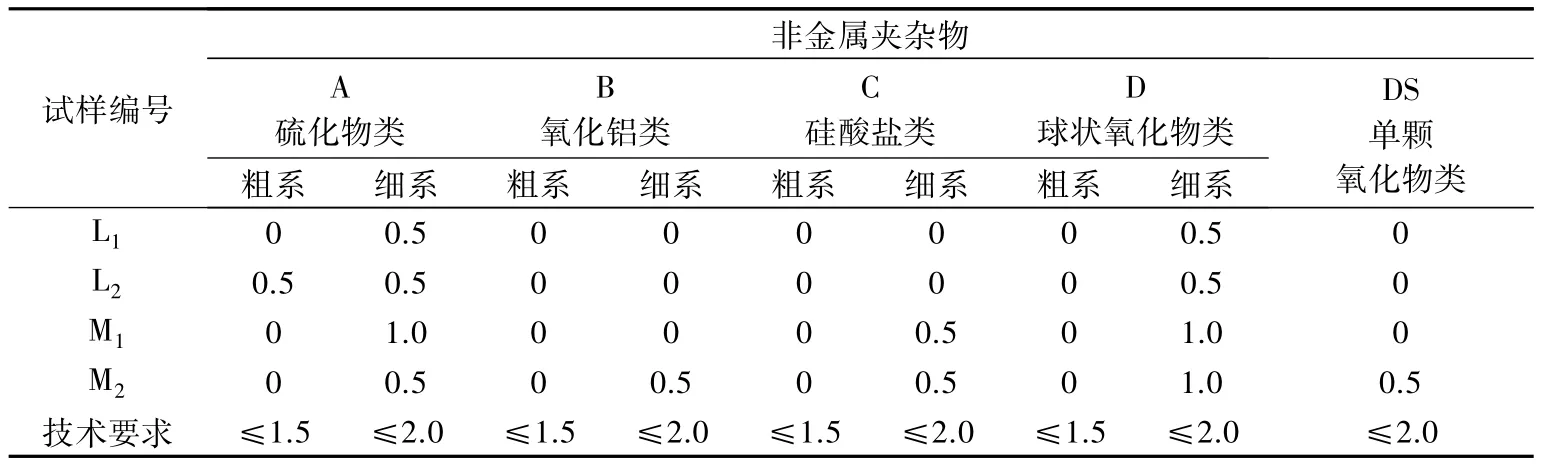

2.4 非金属夹杂物分析结果

取样对试制的重载铁路货车轴坯进行非金属夹杂物测试,结果见表5,非金属夹杂物典型照片见图8~图11所示,均符合车轴坯技术要求,且在一定程度上优于模铸轴坯,从而表明通过钢包吹氩、LF精炼、RH真空脱气处理等先进工艺手段使得连铸轴坯在非金属夹杂及钢的纯净度控制方面得到了良好的质量保证。

表5 试制连铸工艺重载铁路货车轴坯非金属夹杂物测试结果

图8 试样L1A类非金属夹杂物照片

图9 试样L1D类非金属夹杂物照片

图10 试样M1A类非金属夹杂物照片

图11 试样M1D类非金属夹杂物照片

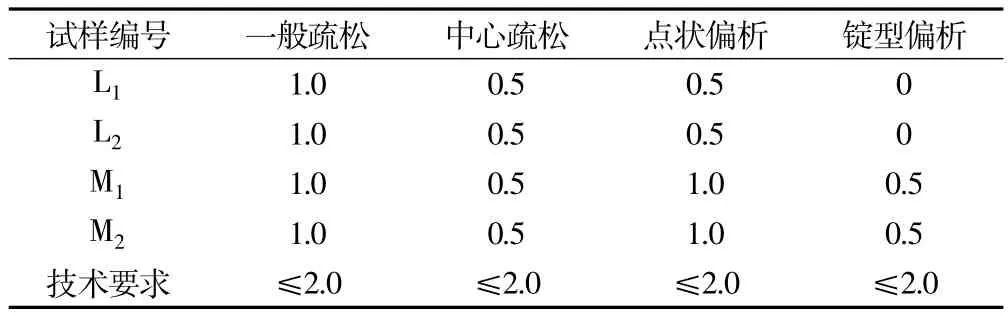

2.5 低倍组织检验结果

试制的重载铁路货车轴坯低倍组织测试结果见表6。就连铸工艺而言,与模铸工艺最大的差别主要在于连铸轴坯的压缩比要小于模铸工艺的压缩比,从而影响到铸坯的内部疏松和偏析质量,最直观的体现便是低倍组织检验。从检验结果来看,连铸轴坯横向酸浸低倍试片上无肉眼可见的缩孔、白点、分层、裂纹、气泡、夹渣、白亮带、非金属夹杂、异金属夹杂和翻皮等,其一般疏松、中心疏松、偏析均满足技术要求,相比较而言也不低于模铸工艺轴坯低倍质量。

表6 试制连铸工艺重载铁路货车轴坯低倍组织检验结果

综合上述检验可以看出,连铸工艺试制的重载铁路货车轴坯各项性能指标测试结果均满足技术条件要求。通过采用连铸工艺钢包底部吹氩进行脱气和去除夹杂的初步精炼,采用LF炉加精炼渣进行进一步精炼处理以及采用RH真空脱气进一步减少钢液的气体含量并进行化学成分微调,不但保证了化学成分控制的稳定性,而且降低了气体含量,减少了非金属夹杂,提高了钢坯洁净度。同时,在连铸过程中采用了结晶器电磁搅拌和动态轻压下技术,改善了结晶器传热,有利于坯壳凝固、均匀生长,扩大了连铸坯等轴晶区,减少枝状结晶连接和小钢坯的形成,从而减少了铸坯中心疏松、缩孔和偏析;通过优化过热度,一、二水冷及拉速等工艺参数,建立合理控制模型,实现计算机自动控制,保证了最佳浇注工艺状态,避免人为因素对生产过程的影响,从而保证铸坯质量,满足了车轴钢坯内部质量的要求,另外,采用合适的结晶器保护渣则进一步提高了铸坯的表面质量[6-7]。

3 结论

(1)连铸工艺试制的重载铁路货车轴坯化学成分、力学性能、金相组织、非金属夹杂物以及低倍组织等各项性能指标测试结果均满足技术条件要求,且在一定程度上不低于或优于模铸工艺轴坯。

(2)连铸工艺借助于减轻铸坯中心缺陷、提高内部质量的新工艺新方法使得连铸车轴坯达到了使用性能要求,同时采用连铸方式试制的车轴坯还具有洁净度高、结晶组织和成分均匀以及表面质量好等方面的优点。

(3)连铸技术在重载铁路货车轴坯上的应用试验取得了初步成功,随着我国车轴钢坯生产企业设备更新换代、连铸工艺技术日渐完善的新趋势以及节能降耗的新要求,连铸工艺技术也将得到进一步的推广和应用。

[1] 刘鑫贵,项彬,代云华,等.铁路货车连铸轴坯技术的研究[C].2008年快速重载车辆转向架与轮轴学术研讨会论文汇编.2008:307-312.

[2] 卜文学,赵志刚,刘英武.LZ50连铸车轴研究试制[J].黑龙江冶金.2013,(02):6-8.

[3] 秦添艳.连铸和模铸轴承钢性能的比较[J].热处理.2012,27(1):42-44.

[4] 麻晓光,王天瑶,张秀平.采用不同浇注工艺生产JZ35车轴用钢坯的质量评价[J].世界钢铁.2009,(05):37-41.

[5] 铁道部运输局.运装货车[2010]9号.大轴重铁路货车用LZ45CrV车轴钢坯技术条件[S].

[6] 张新林,郝熙敏,李翠红.采用连铸大方坯生产JZ35车轴用钢坯的试制[J].包钢科技.2011,(04):14-15.

[7] 吴毅,刘鑫贵,项彬,等.新材质LZ45CrV铁路货车车轴钢坯及车轴研究与试制[R].北京:中国铁道科学研究院,2012.

Experimental Study on Trial-manufacture Axle Billet by Continuous Casting Process for Heavy Haul Railway

WU Yi,LIU Xingui,XU Yajuan,XIANG Bin (Metal and Chemistry Research Institute,China Academy of Railway Science,Beijing 100081,China)

Railway wagon axle is the key component of train operation.The axle slab is basically formed by using die casting slab to roll.With the progress of continuous casting equipment and technology,the whole quality of continuous casting slab is greatly promoted.Through the application of continuous casting process in trail-manufacturing the axle slab of overloaded railway wagon and relevant experimental study shows that by means of new process and method to reduce the center defects and improve the internal quality of the slab can make it meet the performance requirements of the axle slab,simultaneously the axle slab trail-manufactured by using continuous casting process has the advantages of high steel cleanliness,uniform crystal structure and component and good surface quality,etc.

continuous casting process;heavy haul railway;axle billet;experimental study

U270.6+4

A

10.3969/j.issn.1008-7842.2015.02.17

1008-7842(2015)02-0072-04

*中国铁路总公司科技研究开发计划项目(2011J005-B)

)男,助理研究员,博士研究生(

2014-11-03)