碳纤维预浸料自动分切复卷系统设计与研究

南京航空航天大学 孙天峰 文立伟 肖 军 赵 聪

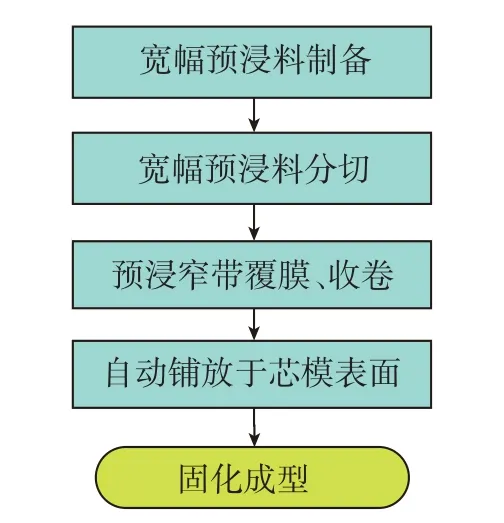

自动铺丝技术是解决高强度、轻质复合材料机身和进气道等构件制造的关键技术,在航空、航天等高科技领域得到了广泛应用[1]。自动铺丝机将宽度为3~25mm的预浸窄带分别独立输送、切断,并由铺丝头将数根预浸窄带在压辊下集束成为一条宽度可变的预浸带,沿特定的轨迹铺放至芯模表面,加热软化并固化成型[2]。目前,热熔法工艺是制备预浸料的重要发展方向[3],其制备的预浸料一般较宽,而自动铺丝机使用窄带预浸料,且对预浸窄带宽度方向的尺寸精度及边缘有较高要求。预浸窄带的分切精度将直接影响铺放构件的质量。再复卷时,要求卷绕紧密,覆膜可靠,避免出现预浸料粘连、胀边等现象[4]。因此,预浸料精确分切复卷技术成为整条自动铺丝技术链的关键技术之一。自动纤维铺放技术流程图如图1所示。

图1 自动铺丝技术流程图Fig.1 Flowchart of automatic fiber placement

预浸料分切复卷技术在欧美国家已经非常成熟,美国独立机械公司、马其顿麦克罗公司等分别研制了4~48轴分切复卷机,且可模块化扩展。国内自动铺丝技术起步较晚,在预浸料分切复卷方面尚未研究。为满足南京航空航天大学自动化技术研究中心研发的24丝束铺丝机对预浸窄带的需求,中心开展了预浸料分切复卷机构的开发与研究,并完成样机的研制。

1 预浸料自动分切复卷机构设计

1.1 设计要求

要求最大分切速度30m/min,分切精度0.1mm,能够连续分切和回收分切余料;复卷宽度和卷绕螺距可调节,采用平行收卷,同时进行再覆膜,且复卷端部逐层向内收缩,成塔状;复卷可根据需要选择上覆膜(即PE膜在预浸窄带的上面)或下覆膜(即PE膜在预浸窄带的下面)。

1.2 总体设计

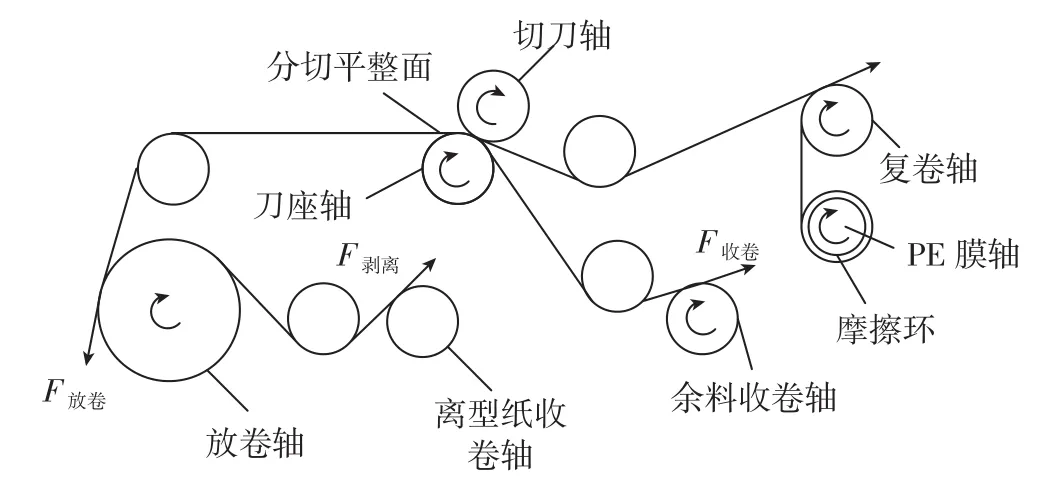

根据上述设计要求,将机构分为分切机构和复卷机构,预浸料自动分切复卷机构结构原理如图2所示。

图2 自动分切复卷机构的结构原理Fig.2 Structure principle of automatic slitting and rewinding equipment

1.2.1 分切机构绕纱路径

放料轴安装于纠偏控制机构上,宽幅预浸卷装装到放料轴上,预浸料出放料轴时离型纸剥离,剥离的离型纸复绕于离型纸收卷轴上。剥离离型纸后的预浸料经纠偏机构的上轴到达分切机构,分切后的预浸窄带经张力隔离轴到达复卷机构。宽幅预浸料分切后两边会剩余余料,此余料被重新收卷至余料收卷轴上,若余料宽度大于铺丝机用窄带预浸料宽度,还可再次分切,提高预浸料的利用率,节省成本。

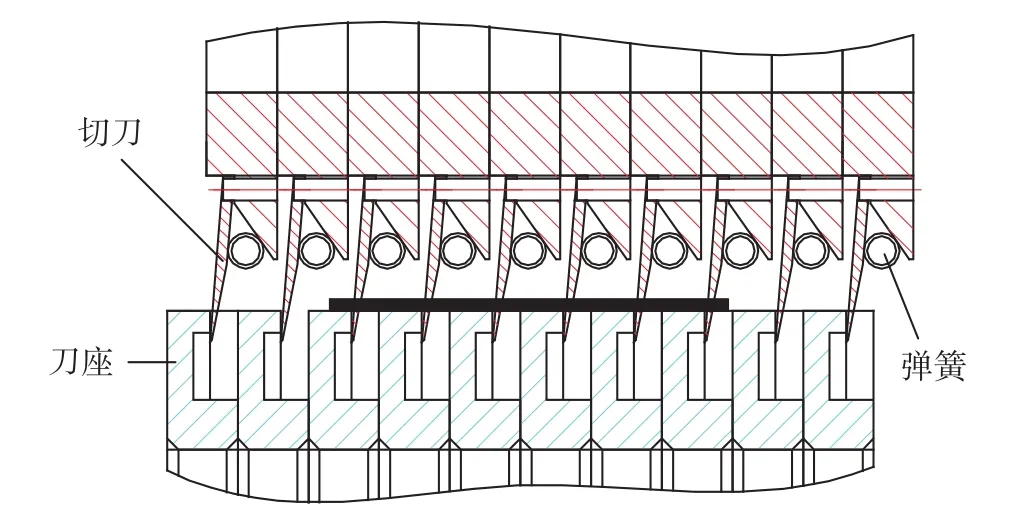

1.2.2 精确分切机构

自动铺丝对预浸窄带的分切精度要求较高,分切的预浸窄带过宽、过窄,铺放时窄带之间会出现重叠或间隙,影响铺放构件质量。同时,切刀必须尽量沿碳纤维排布方向分切,否则极易产生毛边和降低预浸料性能。为此,采用自动纠偏机构和精确分切刀具实现精确分切。自动纠偏机构通过传感器实时监测宽幅预浸料偏离正常路径的偏移量,控制机构将此偏移量转换为纠偏轴的左右位移,这样,预浸料始终保持在同一路径,使切刀尽量沿纤维排布方向分切。分切原理如图3所示,切刀在弹簧胀紧力的作用下始终与刀座紧密贴合,滚动分切。自动纠偏机构和精确分切刀具的共同作用,实现了预浸料的精确分切和防止毛边的产生。

图3 分切原理图Fig.3 Diagram of slitting principle

1.2.3 复卷机构

复卷时,可根据实际需要选择上覆膜或下覆膜。其绕纱路径如图4所示。

重新覆膜的PE膜所需的张力由摩擦盘提供,调节摩擦盘的调节螺母,就可改变摩擦盘各摩擦环的摩擦力,从而改变覆膜张力。

复卷轴安装在移动面板上,移动面板通过电动缸与伺服电机连接。控制单元发出脉冲指令,控制电机拖动移动板前后移动。

图4 预浸窄带上覆膜与下覆膜Fig.4 On-top and under-bottom film of prepreg

2 自动分切复卷机控制系统研究

自动分切复卷机构的控制流程如图5所示。

图5 自动分切复卷机构控制流程图Fig.5 Control flowchart of automatic slitting and rewinding equipment

PLC控制分切机构放卷轴、离型纸剥离轴、收卷轴轴端的磁粉制动器,分别产生放卷张力、离型纸剥离张力、余料收卷张力。电机带动预浸料按PLC指定速度分切。PLC控制的8个复卷轴轴端的力矩电机使复卷轴轴向旋转的同时产生收卷张力。横动机构的往复运动与复卷轴的旋转运动实现丝束的螺旋收卷。

2.1 分切机构控制方案

分切机构控制包括放卷张力控制、离型纸剥离张力控制、余料收卷张力控制和分切速度控制。其机构运动和受力情况如图6所示。

图6 分切复卷机构运动和受力情况示意图Fig.6 Motion and force diagram of automatic slitting and rewinding equipment

放卷张力是阻力相,扣除离型纸剥离张力后,与余料收卷张力和复卷张力达到平衡,张紧预浸料,在切刀轴上和切刀轴前部形成平整的分切面,见图7。3种张力必须实时平衡,才能防止分切平整面出现扭曲,影响分切精度和大量切断碳纤维。分切复卷机构连续运行,分切量大,分切机的3个卷轴直径变化很大,为保持恒张力,须实时根据半径变化修正各轴扭矩。

图7 分切面受力Fig.7 Tension of slitting plane

分切机构的3个卷轴每旋转一圈直径变化固定,因此采用扭矩逐层递减或递加的方式保持恒张力。分切机装料后,PLC首先根据输入的各轴初始半径计算扭矩,然后再逐层递减或递加。

分切时各轴的扭矩变化数学模型为:

式中,ΔT为放卷轴每旋转一圈扭矩的减小值或离型纸剥离轴和余料收卷轴的增加值;F为分别设定的3轴张力;ΔR为各轴对应的材料厚度。

分别在放卷轴、离型纸收卷轴、余料收卷轴安装传感器,记录旋转圈数,各轴每旋转一圈其扭矩增加或减少与其对应的扭矩ΔT。

采用PLC模拟量控制变频器,调节电机转速,实现分切速度的调节,分切过程中该速度可随时调节。

2.2 复卷机构控制方案

复卷机构控制由张力控制和横动机构控制组成。通过这2个机构的协同作用,分切后重新覆膜的预浸窄带得以按照一定的规律卷绕在纸筒表面,成为具有一定形状和容量的圆柱状卷装。复卷机的卷绕成形技术取决于横动机构的运动规律及其控制方法[5]。

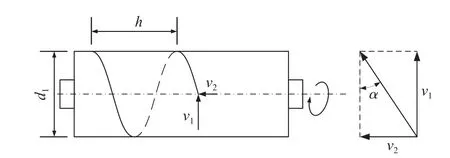

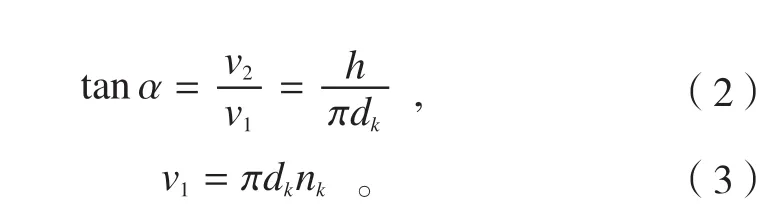

图8为预浸窄带卷绕速度矢量图,其卷绕成形规律的基本数学模型为[6]:

图8 预浸窄带卷绕速度矢量图Fig.8 Vector diagram of prepreg winding speed

由公式(2)、(3)可得:

式中,α为卷绕角;v1为卷曲速度;v2为导纱速度;h为轴向螺距;d k为卷绕直径;n k为卷绕转速。

由公式(4)可以看出:要实现轴向等螺距卷绕,则需v2与n k的比值保持不变。

复卷轴端装有接近开关,接近开关与控制单元的高速计数器相连,复卷轴每旋转1次产生1个脉冲,从而可计算复卷轴的转速:

式中,t为卷绕1圈的时间,即PLC记录的2次脉冲时间间隔。

由公式(4)、(5)可得:

其中,导纱速度v2由控制单元控制的伺服电机精确实现。

预浸料粘性较大,各层之间容易发生粘连,必须用PE膜隔离,即复卷的同时重新覆PE膜。PE膜表面光滑,摩擦系数很小,层与层之间容易滑动,外层纱对内层纱产生向心压力,这使内层纱有向两端轴向压出的趋势,当这种趋势到一定程度后,内层纱就在轴线方向往外胀出,造成胀边。

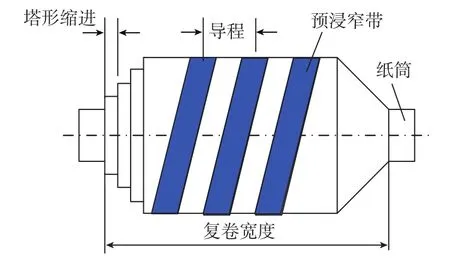

为减弱胀边对复卷的影响,采用塔形复卷,即复卷宽度逐层减小,一般每层减少0.1~0.5mm。PLC计算每层缩进后的复卷宽度,由脉冲发射单元发出控制脉冲,精确控制横动机构的位移,实现塔形收卷,如图9所示。

图9 塔形缩进示意图Fig.9 Diagram of layer indent

复卷机构的复卷轴直径变化量受导程的影响。设置的导程越小,卷绕时,预浸窄带部分重叠,卷绕越密实,每层的半径变化越大。因此,不能采用类似分机构的扭矩逐层递减或递加模式,需实时测量其半径。复卷轴匀速旋转时,根据扭矩平衡公式[7]:

则静态动力方程为:

式中,F复为设定的复卷张力;F复为控制转矩;β为摩擦阻尼系数;v为分切速度。

由式(9)可知,要实现恒张力卷绕必须保持T复+βnk与vt的比值恒定。β值通过试验测定,t由卷绕轴端的传感器获得。控制单元实时计算获得的数据,不断调整扭矩T复,实现预浸窄带复卷的恒张力。

3 试验验证与分析

在已设计完成的分切复卷机上(图10),完成控制系统的搭建后,进行预浸料的分切复卷试验,验证设备的机械设计方案和电气控制方案的可行性。

图10 碳纤维预浸料自动分切复卷机构Fig.10 Carbon fiber prepreg of automatic slitting and rewinding mechanism

3.1 试验工艺条件

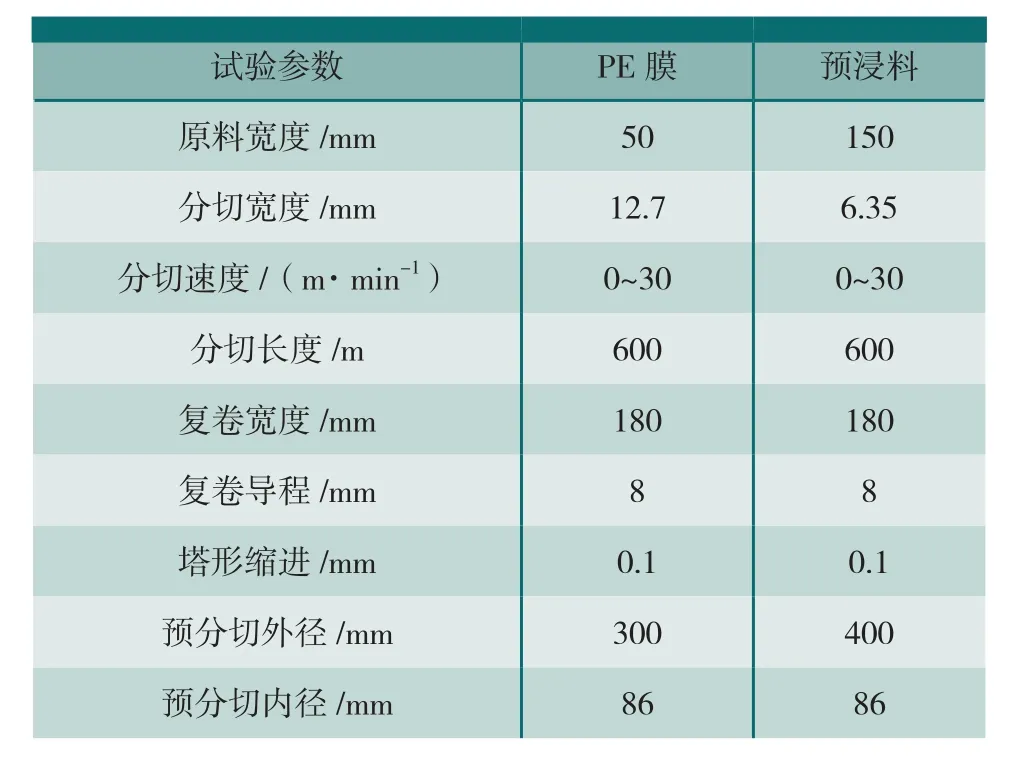

本试验以满足南京航空航天大学自动化技术研究中心研制的24丝束自动铺丝机的铺丝需求为背景,设计试验,试验参数如表1所示。

试验分2部分,PE膜分切和预浸料分切覆膜,先分切PE膜,再利用该PE膜给分切的预浸窄带覆膜。

3.2 试验结果及分析

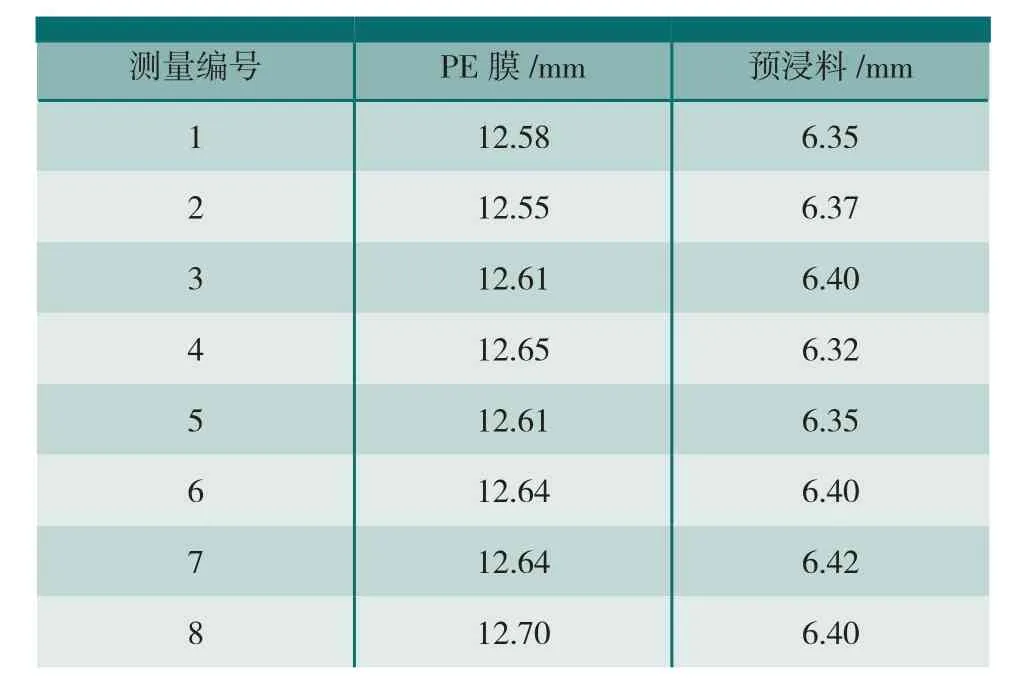

采用由南京航空航天大学复合材料自动化技术研究中心研制的光学宽度检测系统(图11)测量分切后PE膜和预浸窄带的宽度,每间隔10m测量一次,测量数据见表2。

从图12可知,分切后的PE膜宽度为(12.7±0.2)mm。造成该误差的主要原因是,分切复卷过程中张力并不完全恒定,会有小幅波动,PE膜的拉伸强度很小,很容易拉伸变形,使尺寸误差变大。PE膜只起隔离预浸纱的作用,对尺寸精度要求不高,误差在允许范围内,分切的PE膜符合要求。

表1 自动分切复卷机构试验参数

表2 分切后PE膜和预浸窄带宽度数据

PE膜分切卷绕效果如图13所示,可见分切的PE膜边缘齐整,卷装导程均匀,无塌边。

预浸料的分切复卷要求主要包括2个部分,一是分切精度在0.1mm以内,且无分切后形成的毛边。二是预浸窄带尽量覆在PE膜的中间,丝束之间必须有PE膜隔离,不能有粘连,丝束间距即导程要均匀、美观,各层之间的导程要一致,不受复卷半径逐渐增大的影响。分切后预浸窄带的宽度变化见图14。

图12 PE膜的分切宽度变化Fig.12 Slitting width variation of PE film

图13 PE膜分切导程及端部图Fig.13 Slitting renderings of PE film and end image

图14 预浸窄带的分切宽度变化Fig.14 Slitting width variation of narrow tape prepreg

分切结果表明,预浸料分切精度在0.1mm以内,分切后的预浸窄带无肉眼可见的毛边,符合分切预期。

由窄带预浸料的下覆膜(图15)和上覆膜(图16)复卷效果可见,预浸窄带基本贴附在PE膜中间,丝束之间无粘连,导程均匀,卷绕密实;卷装逐层内缩,呈塔形,无胀边现象。

试验表明,预浸料分切复卷机构满足设计要求,生产的窄带预浸料完全符合自动铺丝机铺放需要。

4 结论

基于自动铺丝需要,研究宽幅预浸带分切复卷技术,开发出自动分切复卷机构,实现宽幅预浸料的快速分切、复卷,生产出满足自动铺丝要求的预浸窄带卷装。

图15 预浸料PE下覆膜Fig.15 Under-bottom PE film prepreg

图16 预浸料PE上覆膜Fig.16 On-top PE film on prepreg

试验结果表明,设备分切精度高、覆膜可靠、卷装密实、分切复卷速度快、预浸料利用率高。该设备与自动铺丝机一起构成复合材料成型自动化的一整套设备,促进了自动纤维铺放技术的发展。

[1] 李勇,肖军. 复合材料纤维铺放技术及其应用. 纤维复合材料,2002,9(3): 39-41.

[2] 肖军,李勇,李建龙. 自动铺放技术在大型飞机复合材料结构件制造中的应用. 航空制造技术,2008(1): 50-53.

[3] 刘宝锋,李佩兰. 热熔法预浸料制备工艺研究. 高科技纤维与应用,2000,25(4): 38-41.

[4] 齐韶文,侯燕. 卷绕成型机构的研究. 山西机械,2000,22(4):22-23.

[5] 魏建,匡江红,陈帅,等. 高速卷绕机卷绕方法的分析与研究. 合成纤维,2006,35(8): 36-41.

[6] 宋春梅,杨建成,李文武,等. 密封毛条恒张力卷绕系统的研制. 天津工业大学学报,2008,27(2): 66-69.

[7] 张涛,臧小惠,杨劲松. 卷绕线张力控制系统的建模与研究.计算机仿真,2008,25(2): 328-331.