纳米陶瓷磨削深度对表面质量的影响分析

河南科技学院机电学院 宁 欣 姚建国 苏建修

磨削一般作为机加工的最终工序,其目的是使零件达到要求的精度和表面质量。零件精度与表面粗糙度Ra有密切关系:一定精度(尺寸公差)要求相应的表面粗糙度,高精度一定要求低表面粗糙度,反之不然。表面粗糙度是反映微观几何形状误差的重要指标[1-2]。在加工机械零件时,常常要控制尺寸公差,Ra应不超过尺寸公差的l/8。零件接触时,Ra的高低决定实际接触面积的大小:Ra小时,可以增加零件之间的有效接触面积,从而减少接触表面压强,提高可靠性;若Ra大,则零件承受的载荷要高于理论计算值。磨削加工接触面积达30%~50%,精密磨削有效接触面积可达85%~90%。一般情况下,Ra越小,磨损越小[3-4]。

任何加工方法都不可能获得理想表面,会存在一定的微观不平整度。表面粗糙度是以已加工表面微观不平度的高度来衡量的,能反映表面微观几何特性,不仅与微观轮廓的高度有关,还和轮廓形状有关,是一个综合指标,对保证零件配合的可靠性和稳定性,减少磨损,降低能耗,减少应力集中,提高零件使用寿命都起着重要作用[5]。本文从磨削深度对表面质量进行分析。

1 试验条件与方法

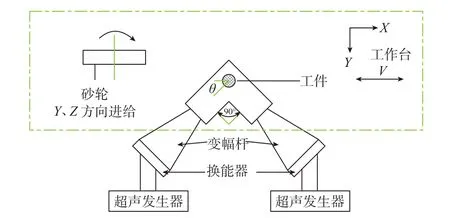

试验在超声振动系统上进行,超声振动磨削系统由超声波发生器、换能器、变幅杆及磨削工装4部分组成,如图1、表1所示。

用中国航天304研究所JJI-B粗糙度测量仪测量Ra值。测量时,应注意区分试件上磨削轨迹的平行和垂直方向,分别在两个方向上取不同区域测量5次,取平均值。微观形貌观察采用日本Jsm-5610 LV型扫描电镜。

对于不同的振动频率、磨削深度、功率等参数做了大量的对比试验,测得了试件的表面粗糙度。

2 试验结果分析

2.1 磨削深度对表面质量的影响

图1 二维超声振动磨削系统原理图Fig.1 Principle diagram of 2D ultrasonic vibration grinding system

表1 试验条件

磨削深度即砂轮在单个行程的进给量,是一个十分重要的磨削参数,它与加工效率有密切的联系,是对加工效率影响最大的要素。在超精密磨削加工中,可以认为磨削深度同磨削加工效率成正比,即加工效率的高低取决于磨削深度。采用较大的磨削深度时,单位行程去除材料量大,还能减少砂轮空转时间,机床使用效率及加工工效就提高了。但在加工陶瓷等硬脆材料时,采用较大的磨削深度又会带来一系列问题,比如磨削表面脆性断裂增多,影响加工质量,引起砂轮烧伤及工件表面烧伤等。为了优化参数,高效高质地获得加工表面,因此研究与加工效率直接相关的磨削深度对表面粗糙度的影响很有必要。

在试验中采用不同的磨削深度进行磨削加工,在磨削力试验的基础上所得磨削加工试件的表面粗糙度值及电镜照片如图2、3所示。

2.2 试验分析

从图2可以看出,同样的磨削深度下,超声磨削表面粗糙度远小于普通磨削表面。随着磨削深度的增加,二者粗糙度都增大,但普通磨削加工表面Ra值增加较快,而超声振动磨削加工表面的粗糙度值Ra增加趋势相对缓慢。分析原因如下:

(1)当磨削深度ap增大时,单颗磨粒未变形,磨削厚度加大,磨粒对工件表面刻划程度增大,磨粒切削轨迹尺寸增大,因而粗糙度值增加。

(2)由压痕断裂理论可知,磨削深度增大,即单颗磨粒压入材料深度增加时,材料承受的载荷增大,微裂纹更容易产生并拓展,从而导致Ra变大。

(3)磨削深度增大导致磨削力增大,磨削温度升高,表面质量降低。

对于超声磨削:(1)从微观角度考虑,超声振动对材料粒子的作用会使内部微观结构发生改变,断裂韧性增强,这就不难理解超声脆-延转变的临界深度比普通磨削大。且随着施加超声频率的增大,外部特征与陶瓷材料内禀尺度更加接近,它们之间的长程作用增强,穿晶断裂比重增大,材料的韧性增量更大。

图2 磨削深度对表面粗糙度的影响Fig.2 Effects of grinding depth on surface roughness

图3 不同磨削深度下表面SEM照片Fig.3 SEM photos of surface under different grinding depths

(2)超声振动大大增加了材料的延性磨削区间。在延性域切削范围内,比普通磨削小得多的切削力使陶瓷材料表面局部产生破碎,且破碎仅出现在材料延性流动所隆起的部分,并不像普通磨削,破碎不仅产生在材料所隆起的部分,且大部分产生在犁沟的底部。此外,超声磨削破碎的凹坑十分浅,故同样条件下超声磨削会得到比普通磨削小得多的粗糙度值,粗糙度在延性域内随切深增大且没有明显改变。

(3)在超声磨削下,磨削力随磨削深度的增大小于普通磨削力,这也会使单颗磨粒未变形,磨削厚度在超声磨削下小于普通磨削,所以在超声磨削下表面质量要优于普通磨削。

(4)超声振动磨削中,磨粒各个侧面与工件呈周期性接触,在一定程度上使砂轮始终保持锐利状态,减小了平均磨削力,这样使裂纹出现的几率大大减少。

(5)超声振动使磨粒运动轨迹之间干涉程度大大加强,互相起研磨作用,能够得到粗糙度值小的表面。

从图3电镜照片可以看出,当磨削深度为5μm时,普通磨削表面破碎很少,而超声磨削表面质量好于普通磨削。超声磨削表面沟槽均匀,可以清晰地看到延性磨削特征,且沟槽深度比普通磨削时浅。当磨削深度为12μm时,普通磨削表面破碎严重,呈脆性去除状态,而超声磨削表面仅有局部少量破碎现象,还处于脆性-延性混合模式,这说明超声振动磨削有比普通磨削大得多的临界延性磨削深度,利用超声振动磨削能高效地获得精密加工表面。

3 结论

(1)相同磨削深度下,超声磨削表面粗糙度远小于普通磨削,而当增加磨削深度时,超声磨削表面粗糙度增加趋势缓慢。

(2)超声振动大大增加了材料的延性磨削区间。

(3)超声振动磨削时可以获得大的临界延性磨削深度。

[1] 李伯民,赵波. 现代磨削技术. 北京:机械工业出版社,2003.

[2] Kitajima K, Cai G Q, Nelal K. Study on mechanism of ceramics grinding. Annals of the CIRP, 1992,41(1): 367-371.

[3] Inasaki I. Grinding of hard brittle materials. Annals of CIRP,1987,36(21): 463-471.

[4] 柯宏发,张耀辉,陈友良,等.陶瓷半延展性磨削试验研究.金刚石与磨料磨具工程, 1998, 1(103):25-28.

[5] Guo C S, Chand R. Adaptive ceramics machining//The ultra-hard materials technical conference. Windsor, 1998:28-30.