一种基于垫片式力传感器的螺栓组连接预紧力测量方法*

北京理工大学机械与车辆学院 邢 堃 刘检华 唐承统

内蒙古第一机械制造集团有限公司工艺研究所 王 卓 耿朝勇 易 新

螺栓(或螺钉)连接可在被连接件间产生很大的夹紧力,加之便于装拆,标准化后易于实现大批量生产,而且成本低、价格便宜、具有互换性,成为航空航天等机电产品装配中最为广泛的连接方法。螺栓连接最根本的目的是在被连接件间产生可靠的夹紧力,即螺栓内部的预紧力[1]。螺栓连接的预紧力控制直接影响着整个产品的装配质量及可靠性,预紧力太大容易造成螺栓失效,预紧力不足则容易造成螺栓的松动。

螺栓连接的预紧力在拧紧过程中很难进行直接的监测与控制,工程中往往通过扭矩法、转角法等间接方法来实现螺栓连接预紧力的控制,从而达到紧固的目的。而目前工程中应用最为普遍的拧紧方法为扭矩法,使螺栓拧紧质量的控制过分依赖于拧紧力矩,忽略了扭矩法实施的前提条件是扭矩系数为常数。而在实际工程应用中,扭矩系数并非恒定不变,这导致螺纹连接结构中预紧力离散度过大,严重影响产品整体可靠性。同时,机械装配中的螺栓连接经常是多个螺栓成组使用,对螺栓组连接中的预紧力进行控制也更为困难。

由于扭矩法的应用在工程中可能产生严重的质量问题,经常需要对拧紧力矩以及相应的拧紧工艺进行评估和评价,而最直接有效的评价方法则是测量螺纹结构中所产生的预紧力。螺栓组的拧紧工艺相比单个螺栓更为复杂,增加了拧紧顺序、复拧次数等因素,仅仅通过控制拧紧力矩很难在一个螺栓组中获得均匀一致的夹紧力,而通过直接测量螺栓组连接中各螺栓的预紧力可以快速有效地对螺栓组的拧紧工艺进行评价。

工程中除了对拧紧工艺过程评价之外,评价螺栓组拧紧之后在振动等环境中的防松性能也需要准确获得螺栓连接的预紧力并进行实时监测。

目前工程中螺栓预紧力的测量主要有以下几种方法。

(1)螺栓杆上贴应变片的方法[2]。

该方法可直接获得螺栓或螺栓组的预紧力,但存在很多限制:首先,该方法在实施过程中需要在每一个被测螺栓的螺杆上贴多个应变片,不仅繁琐,而且对操作者粘贴应变片的水平要求较高;其次,该方法要求被试螺栓与被连接件之间留出足够的空间放置应变片引线,且在被连接件上要有可以引出应变片引线的空隙。

(2)直接测长法。

直接测长法通过在螺栓拧紧前和拧紧后分别测量螺栓的长度,对比两次数据得出螺栓拧紧之后的伸长量,根据螺栓的有效连接长度以及螺栓刚度计算得到拧紧后螺栓的预紧力。该方法可以比较精确地测得螺栓预紧力,但受被连接件形式的限制较大,不能测量箱体等盲孔螺栓组的预紧力。

(3)超声波法[3]。

超声波法是依据超声波在不同应力状态的螺栓内部传播速度不同的原理实现螺栓预紧力的测量。该方法为无损检测方法,测试较为方便,但需要对螺栓两个端面进行预处理,测量时需要耦合剂且测量精度受操作者影响较大,也不适合螺栓组在振动等环境中的预紧力监测。另外,由于传感器体积的限制,只能测量规格较大的螺栓。

(4)其他方法。

为了准确获得螺栓连接的预紧力,研究者们想了很多办法,如湘电风能有限公司的尹耀安等人将螺栓预紧力转化为液压压力,间接实现预紧力的测量[4];东风汽车有限公司的严春雨提出了一种螺栓组连接整体预紧力测试方法[5]。但这些方法大都针对特定应用领域而开发或需要将螺栓装入特殊的装置,无法对任意螺栓组中各螺栓预紧力进行监测,也不能对现场、振动等环境中螺栓组的预紧力进行直接测量。

针对目前螺栓组连接中的预紧力测量没有较好的直接测量方法的现状,提出了一种基于垫片式力传感器的螺栓组连接预紧力测量方法,可直接测量成组螺栓连接中的各螺栓在拧紧过程以及拧紧之后的预紧力变化曲线,同时该方法便于装配现场、振动等环境中监测螺栓组拧紧过程中以及拧紧之后的预紧力。

1 基本原理

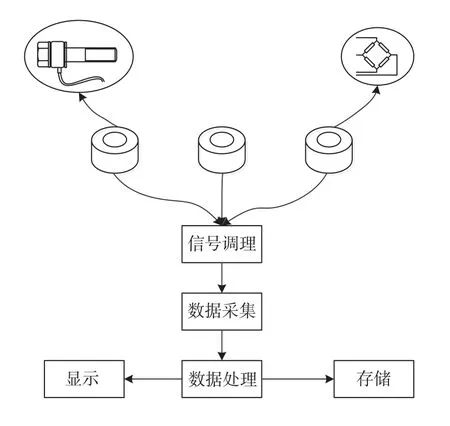

该测量方法的测试系统总体结构示意图如图1所示。为了直接获得螺栓组的预紧力而不是通过拧紧或松动力矩评价拧紧过程,设计了一个多通道数据采集系统,通过多个垫片式力传感器采集螺栓组中各螺栓预紧力,并开发专用的数据采集软件进行数据的采集。该螺栓组连接的预紧力测试系统主要由3部分组成:垫片式力传感器、多通道数据采集系统和专用数据采集软件。

垫片式力传感器获得螺栓拧紧过程中以及拧紧之后的预紧力原始电信号,该信号需要经过调理才能被数据采集卡采集,从而进一步转化为可读的预紧力信号,其原理图如图2所示。采集的预紧力信号经过滤波等数据处理后进行显示和存储。其中信号调理以及数据采集部分由图1中所示的多通道数据采集系统完成,数据处理以及显示、存储由专用数据采集软件来完成。

图1 测试系统总体结构示意图Fig.1 Diagram of overall structure of test system

图2 测试系统基本原理图Fig.2 Basic principle diagram of test system

为了便于在实验室、装配现场等任意场合方便测量螺栓组的预紧力,多通道数据采集系统封装为便携式箱体结构,且支持自身锂电池供电和外部电源供电两种工作模式;而专用数据采集软件安装在笔记本计算机上,同样既可以自身供电又可以外部电源供电。另一方面,为了测试振动环境下螺栓组的预紧力,数据采集系统采样频率最高能达到1kHz,而为了测试螺栓组长时间保持时的松动性能,数据采样时间间隔最大可达到24h。

2 垫片式力传感器

为了直接测得螺栓中的预紧力,通过垫片式力传感器进行采集。该传感器为筒形结构,中间有孔可供螺栓穿过。传感器的主体为筒形弹性体,弹性体四周贴有应变片,组成平衡电桥。由数据采集系统供给传感器5V的驱动电压,当螺栓中有预紧力产生时,电桥失去平衡,数据采集系统采集传感器中的反馈电信号,就有了螺栓预紧力的原始电信号。

垫片式力传感器的弹性体刚度很大,外径约为25mm的传感器便可测得最大54kN的力。由于该类传感器体积较小,应变片分布相对集中,所以对偏载比较敏感,在使用时最好选用传感器通径略大于螺栓外径的传感器型号,例如测量M10的螺栓时选用通径为10.16mm的传感器。当传感器通径大于螺栓规格时,为了避免偏载,也可以配合精密衬套使用,但衬套高度应低于传感器高度,否则将导致传感器无法正常工作。

为了保护传感器在测试过程中不被磨损,并且保证传感器不受偏载,在使用垫片式力传感器时最好在传感器两侧安装高硬度的抗磨垫圈配合使用。在靠近螺栓头部的垫圈侧应该使用和实际装配时相同的垫圈,从而保障在拧紧过程中的支撑面摩擦情况不变。在拧紧之前,需先将所有的垫圈、传感器等按顺序穿在螺杆上,如图3所示。

图3 垫片式力传感器安装示意图Fig.3 Diagram of gasket force sensor installation

垫片式力传感器的另外一个特点是自身的谐振频率较高,高达几十kHz,可以以较高的采样频率采集数据,适合在振动等环境下使用。本文在使用时设计的数据采集最高频率为6.25kHz。

3 数据采集与处理

由传感器获得原始的预紧力电信号后,需要先经过信号调理才能转化为可被数据采集卡识别的预紧力数据,如图2所示。数据采集卡获得经过调理后的传感器力信号后,通过USB通讯接口上传到数据采集软件,由数据采集软件来完成预紧力数据的转化、滤波、存储与显示。

信号调理在数据采集系统内通过电路完成,将各个通道的传感器原始电信号放大为数据采集卡可以识别的电信号。

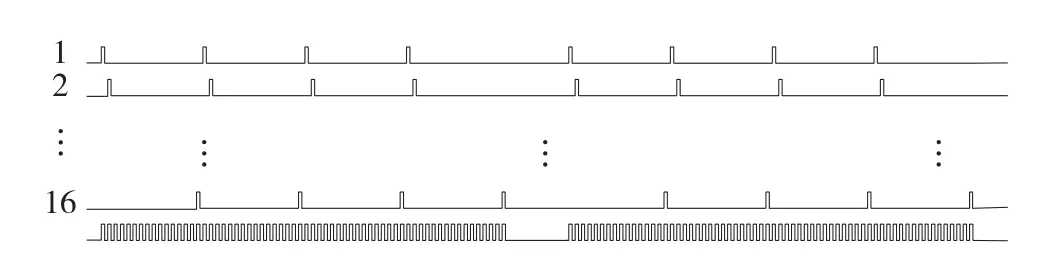

数据采集主要由多通道数据采集系统内的数据采集卡完成。测试螺栓组的预紧力时,需要用多个垫片式力传感器采集各个螺栓的预紧力,数据采集卡需要对数据采集系统所设计的所有通道进行数据采集。笔者所设计的采集系统为16通道,即数据采集卡需要对16通道的传感器信号进行同步数据采集。

虽然数据采集卡支持多个通道的输入,但一次却只能读取一个通道的数值。通过数据采集软件设置数据采集卡在分组模式下工作,图4为数据采集卡的实际工作时序图: 1到16分别为16个通道,每个峰值表示该通道存储一个数据,最下边一行中每个峰值则表示数据采集卡记录一个数字。由数据采集卡记录数据的时序可知,数据采集卡依次对各个通道读数并依次存储到采集卡的缓存中,每个通道读取4个数字作为一组,每组数据之间设置采样间隔。每个小组内数据采集卡对每个通道读数的频率为100kHz,16通道分别读取4个数用时总计为0.01×16×4=0.64ms,组间隔设置为0.36ms。每个分组内各个通道的4个数值通过采集卡上传到专用数据采集软件后,进行去最大、去最小的简单滤波,剩余两个数取平均值作为该通道的一个读数,实现各个通道1kHz的数据采集。尽管每个通道的数据并非同时采集,但各个通道间同次读数的时间间隔最大为0.15ms,可以近似认为各个通道同时读数。

图4 数据采集卡工作时序图Fig.4 Data acquisition card working sequence diagram

数据采集卡采集的数据保存在自身的缓存内部,由专用数据采集软件将这些数据从采集卡缓存中通过USB接口读入计算机缓存,然后再进行后期数据处理及存储与显示。仍以16通道数据采集系统为例,数据采集软件从采集卡读到的是从1到16各个通道依次排列的数据组成的数据包,数据采集卡的驱动程序可以确保数据从计算机端读入时是连续的而且不会丢失。数据采集软件根据所设置的数据采集卡的工作时序对读取回来的数据包进行拆包,经过去最大、去最小的简单滤波后,对每组数据中剩余的两个数取平均值,并经过转化得到1kHz采样频率的原始预紧力信号。

垫片式力传感器存在非线性特征,尤其在载荷较小时。完成原始预紧力数值的计算后,要对预紧力数值进行非线性矫正,矫正参数在专用数据采集软件可由用户设置。为了保障传感器的使用安全,根据设置的传感器最大量程以及矫正之后的预紧力数值对传感器进行过载判断,如果发现某一通道发生过载即立刻发出过载警告信号。

矫正后的预紧力数值暂存在专用数据采集软件的主缓存内。当采样频率设置为1kHz时,直接将该数据存储于数据库。当设置采样时间间隔大于1ms时,为了兼顾数据采集的实时性与稳定性,要进行预紧力数据的二次滤波,二次滤波的滤波数据长度根据用户设置的采样时间间隔自动调整:当采样时间间隔大于1ms小于4ms时,二次滤波采用算法为取平均值,滤波长度为采样间隔,以ms为单位取整;当采样时间间隔大于4ms小于20ms时,滤波数据长度仍为采样时间间隔,以ms为单位取整,然后对需要进行滤波的数据进行排序,取排序后中间1/3数据的平均值,得到一个二次滤波之后的数据点;当采样时间间隔大于等于20ms时,取20为滤波数据长度,滤波算法仍为排序后取中间1/3数据的平均值。根据采样时间间隔进行动态二次滤波后,各个通道的预紧力数据存储在一个缓存数组里,等待数据存储。除了采样时间间隔外,为了监测螺栓组拧紧之后的预紧力变化情况,数据采集软件还提供了采样轴力间隔功能。在设置的采样时间间隔基础上,在存入缓存数组前进行判断,只有当某一通道轴力值与缓存数组中上一条数据对应该通道的轴力值之差的绝对值超过所设置的采样轴力间隔时,才存入缓存数组。

在采集和处理数据的同时,需要对当前采集的数据进行实时显示,所有预紧力的数值都在数据采集软件端显示。考虑人眼能分辨的最小时间间隔,此处用一个间隔为100ms的时钟来定时刷新显示的预紧力值。为了保障显示的实时性,刷新时显示的数据为当前主缓存中最新的20条数据进行滤波之后的数值,滤波算法和二次滤波所采用的算法相同。

由于从数据采集卡读取数据、滤波及数据处理、显示等都需要有固定的时间间隔,以保障不会丢失数据,而数据存储对实时性要求相对较弱,所以除数据存储之外其他的数据处理任务均由时钟来严格控制时间间隔,而存储数据则在CPU空闲时进行。为了节省存储时间,存储数据采用二进制文本数据库的格式进行保存。当数据采集停止后,可以通过数据采集软件将二进制文件中的数据导出到Excel文件中方便查看。

4 螺栓组预紧力测量装置

依据以上测量原理及方法,研制了螺栓组的预紧力测量装置,如图5所示。该测量装配共有16个通道,可同时连接16个传感器对16个螺栓拧紧过程中的预紧力进行实时监测。

螺栓组的预紧力测量装置主要分为以下5个模块:系统初始化、数据采集、数据处理、数据存储和数据显示,如图6所示。螺栓组预紧力测量装置的具体实施步骤主要有:

(1)连接垫片式力传感器、测试箱体、计算机,并打开数据采集软件;

图5 研制的螺栓组预紧力测量装置Fig.5 Preload measuring device of bolt group

(2)设置试验名称、日期、试验者等相关试验信息;

(3)开启测试箱体电源,使系统及传感器预热10min;

(4)设置工作通道、数据采集间隔、非线性调整,并对使用的各个通道进行清零操作;

(5)将各垫片式力传感器及垫圈按顺序穿过螺栓;

(6)若要记录拧紧过程中的预紧力变化,则先点击“开始采集”按钮开始数据采集后再拧紧螺栓,若需要监测拧紧之后的预紧力变化规律,则在拧紧螺栓之后再点击“开始采集”按钮;

(7)数据采集结束后按下“停止采集”,导出数据到Excel表格;

(8)关闭电源和数据采集软件,断开垫片传感器、测试箱体、计算机的连接。

利用以上所述的螺栓组预紧力测量方法测量螺栓组预紧力时,要对垫圈传感器及螺栓装配位置进行编号,每个要测量的螺栓装配编号都应有唯一的传感器通道号。实际测量时,还应选择适合的通道数以及对应的传感器数目。

由于工程中螺栓组螺栓的总数目大多是变化的,当螺栓组中螺栓数目小于等于采集系统的最大可用通道数时,可以直接采用本测量装置进行测量;当螺栓组中螺栓数目较多且不适合每个螺栓配置一个垫片传感器时,则应该采取分组测量的方式。以图7所示的16个螺栓连接的异形法兰面连接为例,假设多通道预紧力测量系统最大支持通道数为8,当研究如图7所示的螺栓组连接的拧紧工艺或防松性能时,除了确定相应的工艺参数以及测试条件外,还应对螺栓进行分组。图7给出3种分组方案,当然可以按照拧紧顺序的先后或其他规则对所有螺栓进行分组,每个分组中螺栓数目最多为可用的垫圈传感器数目,然后用测试系统进行多次重复测试,实现各个螺栓的预紧力监测。每次试验,测试系统采集不同螺栓分组的预紧力数据,且每次试验拧紧工艺以及测试条件应该控制严格一致。

图6 预紧力测量系统结构框图Fig.6 Structure diagram of preload measuring system

5 实例验证

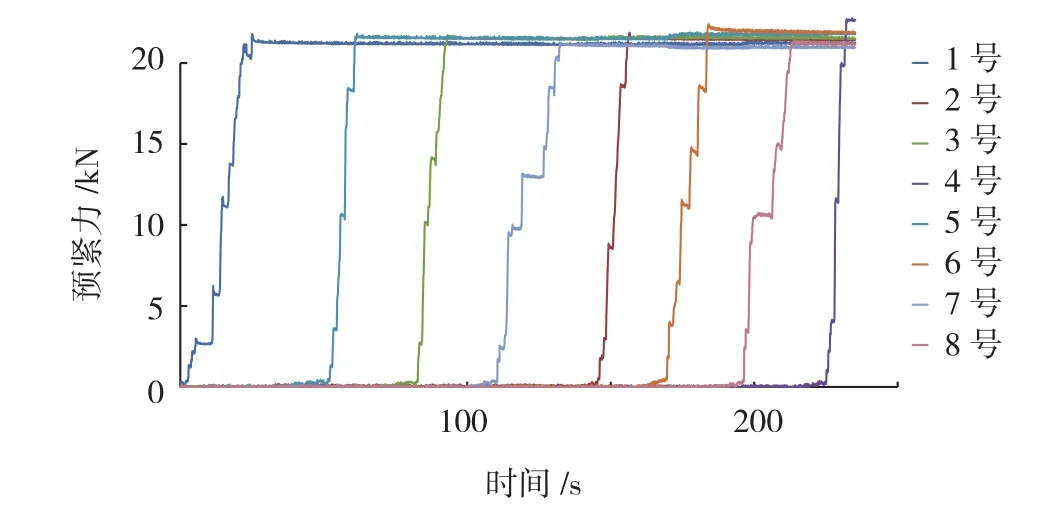

为了验证本文所述测量方法及系统的有效性,笔者利用自己设计的测量系统针对某车辆传动箱体的一侧端盖的螺钉组连接进行了实物验证,如图8所示。图示箱体的被测试面由8个M10的螺栓将轴承座与箱体连接。箱体为铸铝箱体,镶嵌钢丝螺套形成内螺纹,而轴承座为合金钢材质。

对箱体中的8个螺栓按顺时针顺序编号,试验时螺栓编号与传感器编号一一对应。试验以两种顺序拧紧各个螺栓,即顺序拧紧1-2-3-4-5-6-7-8和对称拧紧1-5-3-7-2-6-4-8。

验证试验主要包括两组,第一组试验分别按照两种拧紧顺序对8个螺栓拧紧,通过采集软件监测预紧力,当达到21kN时停止拧紧。图9为某次拧紧时所采集的数据,图示数据表明在该箱体中螺栓的拧紧顺序对预紧力的影响很小。

第二组试验用定扭矩扳手将螺栓拧紧至50N·m,表1为试验所采集的各个螺栓的预紧力数据。由表中数据可以看出,单独通过力矩扳手控制拧紧力矩很难在螺栓组连接中的各个螺栓内获得一致的预紧力。

实例验证表明,单独控制螺栓拧紧过程中的拧紧力矩并不能很好地实现预紧力控制的目的,且本文所述的测量方法能够有效地监测螺栓组中的预紧力变化,为螺栓及螺栓组连接的拧紧工艺提供了有效的评价手段和方法。

图7 某法兰面螺栓分组测量示意图Fig.7 Grouping test diagram of flange bolts

图8 螺栓组拧紧试验实物图Fig.8 Test of bolt group tightening

图9 螺栓组拧紧试验数据曲线图Fig.9 Tightening test of bolt group

表1 力矩扳手拧紧试验 kN

6 结束语

螺栓(或螺钉)连接是航空航天等机电产品装配中最常用到的连接方法之一。针对目前螺栓组连接中的预紧力测量难、螺栓连接质量过分依赖拧紧力矩的问题,笔者提出了一种基于垫片式力传感器的螺栓组连接预紧力测量方法,试验表明该方法测量方便,且能够有效监测螺栓组拧紧过程中以及拧紧之后的预紧力。

该测量设备适合在实验室、装配现场、振动等环境直接测量螺栓及螺栓组中的预紧力,为制定及评价螺栓组拧紧工艺、研究螺栓组在振动等工况环境下的防松等提供了有效措施。

[1] 熊云奇,张琼敏,淮进,等.螺纹紧固件摩擦性能评述.汽车科技,1998(6):12-18.

[2] 天津大学.一种测试螺栓预紧力的装置及其控制方法:中国,102519652[P]. 2012-06-27.

[3] 杜刚民,李东风,曹树.螺栓轴向应力超声测量技术.无损检测:试验研究,2006,28(1):20-25.

[4] 湘电风能有限公司.一种螺栓预紧力检测仪:中国,201611293[P]. 2010-10-20.

[5] 东风汽车有限公司.螺栓组预紧力测量装置:中国,201083575[P]. 2008-07-09.