脱机编程在航空发动机零部件智能检测中的应用

中航工业沈阳黎明航空发动机(集团)有限责任公司 李海泳 刘德生 唐秀梅 单纯利

需求背景

近年来,在数控加工领域,迫切需要通过发展CAD快速建模技术、CAM高效编程技术、数控加工仿真技术、智能检测技术等数字化制造技术来提升工艺准备能力,不断提升产品设计、工艺、制造、生产、服务整个PLM过程的研制体系能力,增强型号自主创新和可持续发展能力。

传统产品检验检测模式采取依据二维图纸手工检验和依据3D数模数控检测相结合的方式。对于规则的几何元素,检验人员根据二维图纸的标注,进行手工测量、人工笔录测量值的方式,检测过程劳动强度大、精度偏低、效率低下,难以满足公司产品升级换代、型号快速发展要求,也无法适应实现质量管理信息化对大量基础检测数据实时归集需求。对于产品形状复杂,空间几何要素多,二维图纸不能表达清楚,就需要在3D数模上采集检测数据,利用三坐标测量设备进行在机编程和检测,在机编程不但检测效率低、产品一致性难以保证,而且对技术人员有较高的技能要求,同时坐标测量机(Coordinate Measure Machine,CMM)作为一种典型的通用高精度数控测量仪器,广泛用于机械制造领域[1]。因此,研究脱机编程取代现行的三坐标在机编程检测非常必要。

智能检测工艺模式

产品检测是验证机械制造工程质量的基本手段,在产品制造过程中发挥着极其重要的作用,其自动化程度是航空制造业质量管理水平的重要标志。智能检测作为产品检测自动化核心技术,越来越广泛地应用于航空制造领域,强力支撑航空制造业数字化工厂建设。

智能检测是以产品质量特征信息为检测对象,以信息化测试设备和检测技术为实施手段,以网络实时传递反馈检测数据的检验测试业务模式,用以满足零件检测结果判定、存储、查询、质量追溯需求。智能检测可提高航空发动机制造企业检测资源综合整体利用率,也可增强发动机零部件质量控制数字化加工匹配能力,实现设计、工艺和检测信息的无缝连接与共享,保证产品优质快速交付。

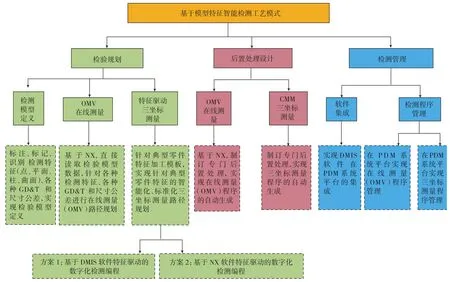

基于模型特征智能检测工艺模式主要包括制定检测工艺规划、后置处理设计以及检测程序管理,可参见图1。

图1 基于模型数字化智能检测工艺模式

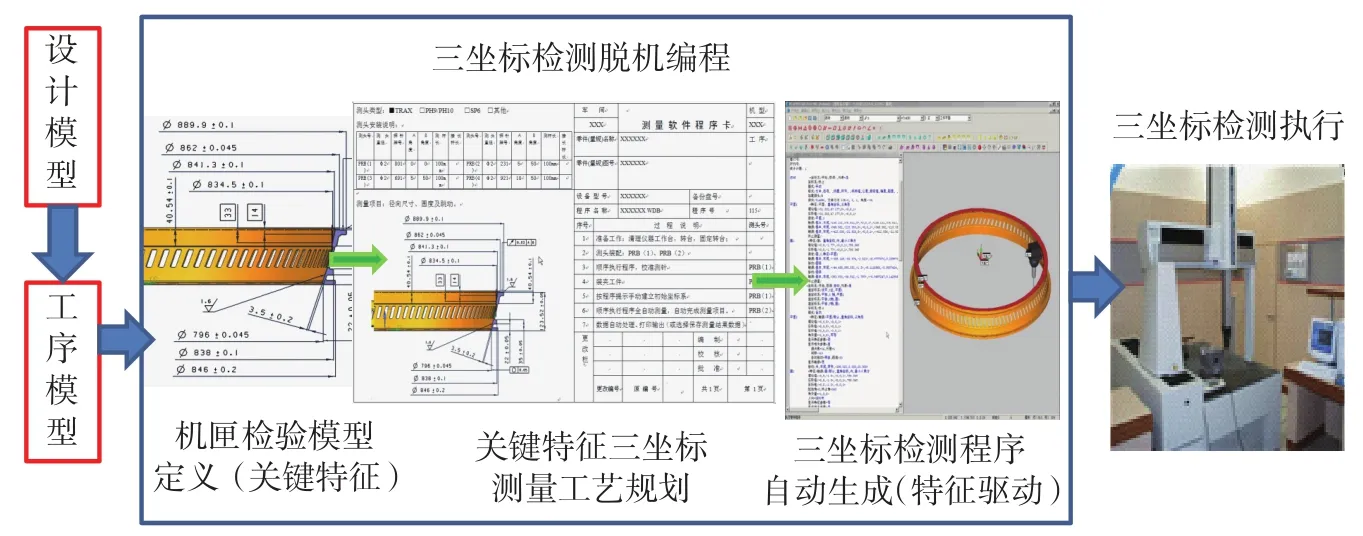

坐标检测脱机编程技术

坐标检测脱机编程就是将现行的测量机在机编程和在机检测分开,通过设计部门将CAD模型理论数据信息传递到制造和检测部门[2],检测部门直接由相应的CAD接口获取相关检测模型特征信息, 利用模型中的尺寸、公差、形状、位置公差等标注特征信息来自动生成检测点和检测路径, 并对路径进行碰撞检查和规避,在仿真确定无碰撞后形成符合尺寸测量接口标准(DMIS)的测量程序,传送至三坐标测量机执行检测任务[3],具体流程可见图2。

图2 三坐标检测脱机编程流程

依据某项目业务需求,结合不同工具软件的自身优势,项目组采取如图3所示两种方案进行攻关验证。

两种实施方案比较

如图3(a)所示,方案1基于NX软件生成的带PMI标注的工序模型,通过三坐标测量软件DMIS 的IP模块识别带有PMI尺寸信息的模型,系统生成三坐标检测规划文件,然后基于测量软件,读取规划文件,自动生成三坐标程序。本方案是目前比较适用的三坐标检测脱机编程解决方案,但是目前存在的问题是NX生成的带PMI标注的检验特征不能全部识别,这就要求在NX软件中反复修改标注,直至符合能识别的的检验特征。

如图3(b)所示,方案2是基于NX CMM 模块,将带 PMI检验特征信息的检验模型自动生成三坐标检测刀轨文件,通过定制专用后置处理模块,自动生成符合三坐标测量机识别的三坐标测量程序,目前存在的问题是生成三坐标测量程序虽然符合测量接口标准(DMIS),但是三坐标测量机对某些语句还是不能完全翻译解读。

图3 三坐标脱机编程采用技术方案

航空发动机机匣三坐标检测脱机编程实施应用

(1) 针对各种机匣复杂型面、凸台、型孔及空间尺寸、各种GD&T 和尺寸公差等特征完成机匣检验模型定义,见图4。

图4 某典型机匣检验模型定义

(2) 基于检验模型,编制机匣零件的三坐标检测工艺,检测内容主要包括:测量基准的建立方法、零件装夹方式、所选用的测量探针、测量的具体内容及测量顺序、测量结果的计算方法、测量报告的输出格式等。

(3) 机匣特征的三坐标检测脱机编程(仿真)。

直接读取检验模型数据,对检测尺寸要素进行特征识别,针对各种机匣复杂型面、凸台、型孔及空间尺寸、各种形状、位置公差和尺寸公差等特征,制定可操作有效的几何特征检测策略,多次验证实现典型机匣零件检测路径规划以及检测参数优化。

(4) 根据零件数模检测特征与实体特征综合判定,完成机匣零件检测特征综合检测程序评价。

结束语

近年来,公司更多的型号研制任务,对产品制造周期、加工质量、加工成本的要求越来越高,迫切需要我们提高检测效率和质量,满足科研生产要求,基于模型特征智能检测脱机编程可脱离零件实物和测量机的制约,减少了零件在检验过程滞留的时间,降低了测量机的非增值占用时间,改变以往测量机在机编程模式,将发动机典型零部件工艺准备由串行改为并行,缩短了工艺准备周期,但其工程化深度应用还需从技术创新和管理创新考虑如下问题:(1) 规范产品检验PMI标注特征,通过典型零组件数字化检测业务实施,明确产品检验特征数模表达样式,确保零件检测信息的特征识别与获取。(2) 确定工艺人员和检验人员分工,将检测工艺和机加工艺分离,同时从技术管理制度上明确检验工艺是工艺人员还是检验人员编制。(3) 根据检测需求确定检测工艺规程样式,明确检测工艺内容,同时在机加工艺中弱化检测工艺内容。

[1]房建国.精密坐标测量技术的发展和应用 . 航空制造技术,2015(7)∶38-41.

[2]郑小晖.CAD模型引导数字化测量编程.航空制造技术,2010(3):54-55.

[3]刘达新.基于三维CAD和CMM的计算机辅助检测规划系统的研究与实现.中国机械工程,2009(18):2207-2208.