标准关节机器人外部自动精确控制技术研究

南京航空航天大学 李冬磊 沈建新 田 威

飞机装配在很大程度上决定了飞机制造的最终质量、成本和研制周期,是整个飞机制造的龙头与核心。而传统飞机装配所存在的专用刚性型架制造成本高,重复利用率低,手工操作依赖经验、速度慢、效率低,误差较大等缺点,使其无法满足行业发展的新需求。因此,能够大大缩短研制周期、降低开发成本、提高装配质量的柔性装配系统成为飞机先进制造技术的研究热点之一,代表着飞机装配技术的发展方向[1]。

标准关节机器人依靠其高柔性、高自动化、高适应性、高灵活度与低成本等优势,在飞机柔性装配系统中扮演着核心组成的角色,应用日益广泛。无论是在自动化钻铆、喷漆、打磨还是焊接领域,标准关节机器人能否实现外部自动精确控制是决定标准关节机器人在飞机柔性装配系统中应用范围、效果、效率和开发深度的关键因素[2-3]。

集成标准关节机器人的飞机柔性装配技术在国外已得到广泛研究与应用。美国EI公司与欧洲空客公司共同开发了O.N.C.E(One Side Cell End Effector)机器人自动制孔系统,孔位精度为±1.5mm[4]。德国BROETJE公司针对单通道飞机货舱门内部结构研制了以KUKA KR360-L240型机器人为平台的RACe(Robot Assembly Cell)自动钻铆系统,其定位精度可达±0.3mm[5]。

本文以飞机柔性装配中的自动化钻铆系统为研究背景,旨在开发出可应用于飞机柔性装配的标准关节机器人外部自动精确控制技术,并在加工效率、控制精度和稳定性等方面满足航空制造的要求。

系统硬件及通信链路架构

1 系统硬件组态

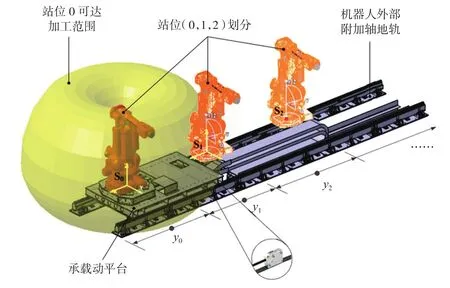

飞机柔性装配自动钻铆加工是标准关节机器人外部自动精确控制技术所应用的典型场合,其系统如图1所示。选用德国KUKA工业标准关节机器人,负责承载末端钻铆设备、完成在加工区域内的点位运动,机器人控制柜主要完成机器人控制任务并与上位机PC建立通信;机器人外部附加轴地轨实现对机器人加工范围的拓展[6],安装于动平台和地轨上的磁栅尺传感器负责采集附加轴地轨的站位距离信息,为后续精度提供保障。柔性工装、工装地轨以及被加工产品共同构成产品柔性定位与紧固单元。除此之外,系统内还包括倍福PLC控制系统和上位机PC集成控制系统,这两部分分别在自动钻铆加工系统中扮演着神经与大脑的角色,负责整个加工系统设备与信息的有机关联以及任务的统筹指挥。

在自动钻铆系统中,由PLC控制系统、机器人控制系统和上位机控制系统耦合决定的总体控制周期,由硬件制造精度、软件算法补偿和传感器测量反馈共同保证的加工空间绝对定位精度,上述总体控制周期及空间绝对定位精度是评价自动钻铆集成控制系统性能的两个最为重要的指标[7]。

图1 自动钻铆系统硬件组态

2 系统通信链路架构

标准关节机器人外部自动精确控制系统采用上位机PC集成控制的方式实现,由于下层被控硬件设备所能兼容的通信方式和协议不统一,采用双通信主线的架构,具体通信链路架构如图2所示。

图2 标准关节机器人外部自动控制通信架构

第一条通信主线采用通用的Ethernet工业以太网,遵循TCP/IP协议,由上位机PC通过上位机网卡1、借助以太网线与机器人控制柜内以太网通信模块取得连接,通信接口应用Socket组件开发[8],实现机器人走位数据的自上而下传输以及机器人自身状态信息的自下而上反馈。

第二条通信主线则是采用由德国倍福公司定制的EtherCAT工业以太网[9],先由上位机PC通过上位机网卡2,借助以太网线与倍福SoftPLC端子排串联,然后选用EL5101端子模块将磁栅尺传感器接入端子排,选用EL6731端子模块,以Profibus_DP通信方式将西门子CP5614主从卡接入端子排,分别实现机器人附加轴的位置信息反馈和机器人内部I/O向上位机控制软件变量的映射功能。

基于KUKA外部自动的机器人定位技术

机器人系统可以采用下列方式运行:

(1)手动慢速运行为T1。手动V手动≤250mm/s,程序运行V自动≤250mm/s。

(2)手动快速运行为T2。手动V手动≤250mm/s,程序运行V自动=V编程设定。

(3)自动运行(AUT)。不允许手动操作,机器人由其自身控制系统主控,程序运行V自动=V编程设定。

(4)外部自动运行(AUT EXT)。不允许手动操作,机器人由外部控制系统主控,程序运行V自动=V编程设定。

外部自动运行模式(AUT EXT)相较于其他3种运行方式,有两方面显著优势:一是支持上级控制系统对机器人控制系统的接管控制,此时机器人控制系统被作为一个有机子系统集成入整体控制系统中,从而使控制方案更为灵活与统一;二是KUKA公司为外部自动运行模式(AUT EXT)专门定制了一套规范、高效的加工应用方案,从变量定义、I/O扩展到程序运行皆有完整规划,面向用户性能友好。因此本文设计在实际加工生产过程中全程采用KUKA机器人外部自动运行模式(AUT EXT),实现离线编程规划的点位信息向机器人控制系统的以太网传输、机器人点位移动控制、机器人坐标系的自动设定与选取以及机器人点位移动速度的动态修改、机器人运行状态监测等诸多复杂控制任务。

为了启动和运行外部自动工作模式(AUT EXT)以实现上级控制系统对机器人控制系统的接管控制,需要将机器人控制系统中的系统变量与上位机控制系统中的设定变量一一链接,并按照特定时序改变对应变量值。变量链接的具体软硬件实现过程如图3所示。

图3 上下位机变量链接软硬件实现

在完成机器人控制系统内部变量到上位机集成控制软件变量之间的链接之后,在上位机集成控制软件中编制程序,按照用户基于外部自动控制规则自行定制的时序图,如图4所示,写入控制变量(PLC→KRC)并读出反馈变量(KRC→PLC),从而系统地完成外部自动工作方式的开启与正常运行。

图4 外部自动工作方式开启与运行时序图

借助外部自动机制完成上位机控制系统对机器人控制系统的接管之后,上位机集成控制系统即可实现自动解析离线编程生成的NC数控代码,向机器人发送点位、速度及坐标系信息,机器人接收控制信息并最终执行等一系列功能,而无需借助机器人控制器以及人工操作,很好地满足了现代飞机柔性自动化装配的需求。

基于磁栅尺反馈的扩展地轨定位技术

由于标准关节机器人自身可达范围有限,采用附加外部地轨的形式扩展机器人加工范围。为减少低精度地轨对机器人自动装配系统精度的影响,本文采用分站式的工作方式,即沿扩展地轨方向将地轨上若干指定位置设为站点。首先将外部地轨以轴控制的方式并入机器人控制系统中,作为机器人本体六轴之外的扩展第七轴,以实现机器人本体与地轨的联合控制。机器人系统工作时,承载动平台带动设备先运行至指定的站点,机器人本体开始钻铆工作;当需要加工另一区域内的待加工孔时,将承载动平台运动至扩展地轨上的下一站点,依此类推。分站式工作方式如图5所示。

图5 机器人分站式工作模式

在采用分站式工作方式之后,要保证承载动平台在扩展地轨上的运动精度,只需保证承载动平台在扩展地轨规划站点处的定位精度即可。本文采用基于磁栅尺反馈的闭环控制定位技术,具体方法如下:

(1)根据现场加工方案和硬件布局在离线编程系统中规划出各分站点位置,在扩展地轨上安装磁栅尺传感器磁条,用以在现场物理空间中固定上述分站点位置。

(2)将磁栅尺传感器读头安装在承载机器人的动平台上,将其测得的地轨实时距离信息通过倍福编码器轴端子模块EL5151反馈回上位机集成控制系统。

(3)控制系统根据反馈,匹配预定位置与实测位置的相对位置关系及误差大小,采用离散化PID控制算法调整并下达载动平台在扩展地轨上的运动控制指令,直至动平台到达磁栅尺定位的规划站位,最终实现闭环位置控制。

针对搭建的自动钻铆加工工程系统,实验结果表明,当取KP=0.4650,Kt=0.0583,KD=0 时,系统过渡时间较短,振幅较小,能够实现较好的PID定位控制效果。

系统实验

1 整体工作空间绝对定位精度实验

在加工现场完整工作空间内随机抽取100个验证点,将其理论位姿(Xi,Yi,Zi,Ai,Bi,Ci,)经过精度补偿算法处理后依次发送给机器人进行走位,采用API T3激光跟踪仪同步测量并存储每个验证点的真实三维坐标(Xi',Yi',Zi')。最后匹配该 100个验证点的理论坐标值和真实坐标值,得出每个验证点的X、Y、Z三向误差值并作出评估。

图6 某站位工作空间内机器人绝对定位精度实验数据

实验结果表明:100个验证点的X、Y、Z三向误差均控制在 误差带内且以零点为基准上下波动。经多站位、长时间间隔实验验证,该实验结果稳定、一致、漂移小,具有普遍性。

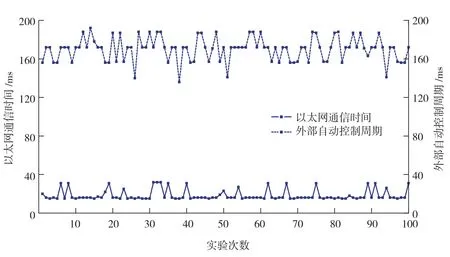

图7 系统控制周期测试实验数据

2 控制系统响应周期实验

在满足系统定位精度要求的同时,标准关节机器人自动定位控制系统还要求系统控制响应周期在完整加工周期中所占的比例满足航空工业控制指标(5%以下)。因此模拟现场加工条件下基于外部自动模式的完整工作流程,设定控制系统响应周期实验。实验整体流程如下:

(1)启动外部自动工作模式。开启成功后,KUKA控制系统运行于CELL主程序,上位机控制系统运行于通信循环检测状态。

(2)上位机向KUKA控制系统发送执行PTP运动指令,KUKA控制系统响应该指令并由CELL主程序跳转至PTP运动子程序,等待接收上位机控制系统发送的点位信息。

(3)上位机控制系统从当前NC代码行中解析出目标点位信息,以XML文件进行包装后通过以太网通信传入KUKA控制系统PTP运动子程序,子程序解析该点位信息并执行指定PTP运动。

(4)KUKA控制系统检测到PTP运动执行完毕后,向上位机控制系统反馈机器人当前点位信息,上位机控制软件接收、解析该点位信息,并将其显示于软件UI。

(5)KUKA控制系统由PTP运动子程序自动跳转至CELL主程序,等待执行下一次运动指令;上位机控制系统复位外部自动控制变量,解析下一NC代码行,开始下一轮PTP运动外部自动控制。

在步骤3中,采用注释的方式去除机器人走位时间,从而令监测时间直接表示系统外部自动控制时间(步骤1~步骤5)和以太网通信响应时间(步骤3~步骤4)。在上位机控制软件中编写计时程序,截取对应时间点,测量出以太网通信响应时间和外部自动控制周期 。

分析实验数据,得出以下结论:

(1) 以 太 网 通 信 时 间T1分布 区间 为 [15ms,40ms],平 均 值为16.60ms。

(2) 外部自动控制周期T2分布区间为 [120ms,200ms],平均值为170.61ms。

以航空自动化钻孔加工15s/个的钻孔节拍为例,机器人自动定位控制系统控制周期在完整加工周期中所占的比例在2%以下,满足航空制造要求。

结束语

本文面向飞机柔性自动钻铆系统设计开发标准关节机器人定位控制方法。针对机器人本体的空间定位要求,集成精度补偿算法,深入研究外部自动工作模式;针对扩展地轨上的站位切换任务,应用基于磁栅尺位移闭环反馈的PID控制方式。最终将总体加工空间内任一点的绝对定位精度控制在0.5mm以内,并将系统整体控制周期限制在200ms以下,约占总体加工周期的2%,满足航空工业制造要求,在某主机厂机翼钻铆加工现场已得到实际验证与应用。

[1]毕树生.机器人技术在航空工业中的应用.航空制造技术,2009(4)∶34-39.

[2]冯华山,秦现生,王润孝.航空航天制造领域工业机器人发展趋势.航空制造技术,2013(19)∶32-37.

[3]周炜,廖文和,田威.面向飞机自动化装配的机器人空间网格精度补偿方法研究 .中国机械工程,2012(19)∶ 2306-2311.

[4]Russell D. ONCE (ONe-sided Cell End effector) Robotic Drilling System.Washington USA∶ Electroimpact Inc,2002.

[5]邓锋.采用标准关节机器人系统对飞机货舱门结构的自动钻铆.航空制造技术,2010(19)∶ 32-35.

[6]田威,戴家隆,周卫雪,等.附加外部轴的工业机器人自动钻铆系统分站式任务规划与控制技术. 中国机械工程,2014(01): 23-27.

[7]龚星如,沈建新,田威.工业机器人的绝对定位误差模型及其补偿算法. 南京:南京航空航天大学学报,2012(S1)∶60-64.

[8]李武杰,郑晟,陈文辉. Ethernet/IP工业以太网的研究及应用.电子设计工程,2011(09)∶26-29.

[9]王健强,李斌,王长润.基于SoftPLC和现场总线技术的点焊机器人柔性工作站系统集成 .机床与液压,2010(15)∶47-49,31.

[10]Chai T,Ding J L,Wang H,et al.Hybrid intelligent optimal control method for operation of complex industrial processes. Acta Automatica Sinica,2008(5):505-515.