飞机装配的高效、低成本、智能化之路

北京航空制造工程研究所数字化制造航空科技重点实验室 邹 方

飞机是一种尺寸大、质量重的复杂壳体结构产品,其装配复杂、生产周期长,远远不能满足民用航空和军事航空对飞机数量的需求,其生产效率远远低于汽车。首先对飞机与汽车进行对比,探究其中的原因。一辆汽车由2万来个零件组成,而一架波音777则有400多万个零件;汽车焊点的位置精度为±1.2mm,而飞机制孔精度需要±0.2mm,甚至更高;汽车的使用寿命为10年,而飞机至少40年;汽车制造有许多重复作业,而飞机远远少于汽车。年产1000架飞机,一个部件需要制1500个孔,总计需要150万次操作,而重复性作业只有1000次。然而,年产20万辆汽车,相当于20万次重复点焊作业。所以,飞机装配比大规模生产汽车更复杂。飞机有难以置信的公差、狭窄空间和严格的质量要求。使用许多类型和大小的紧固件,甚至微小的表面不连续都会影响飞机的寿命和隐身性能。严格的公差要求和苛刻工艺流程,使在汽车生产中早已司空见惯的机器人应用,在飞机装配中却变得扑朔迷离难于实现。飞机在飞行过程中,除了经受高度和气压的严重变化,其机身还必须承受各种激烈的扭曲、转身、拉伸、应力和其他作用力。飞机上成千上万的连接孔必须精确制孔、锪窝,再填充铆钉、螺栓等机械紧固件。因为飞机的机身和机翼采用各种不同的材料进行装配,如铝、钛和碳纤维复合材料,其板材厚度也不同,所以装配过程变得更加复杂。

飞机制孔和连接需要严格的公差来保证飞机抗疲劳、长寿命。因为一个坏孔就可能导致机毁人亡。从孔直径到关键孔边距,再到直线度都是至关重要的。如何提高飞机部件的装配效率,如何将人从劳动强度的钻铆活动中解脱出来,如何借鉴汽车的生产线理念,大幅度提高飞机的生产效率,如何开发一些智能的手持工具提高人工作业的质量和效率等,这些都是飞机装配必须思考的问题。

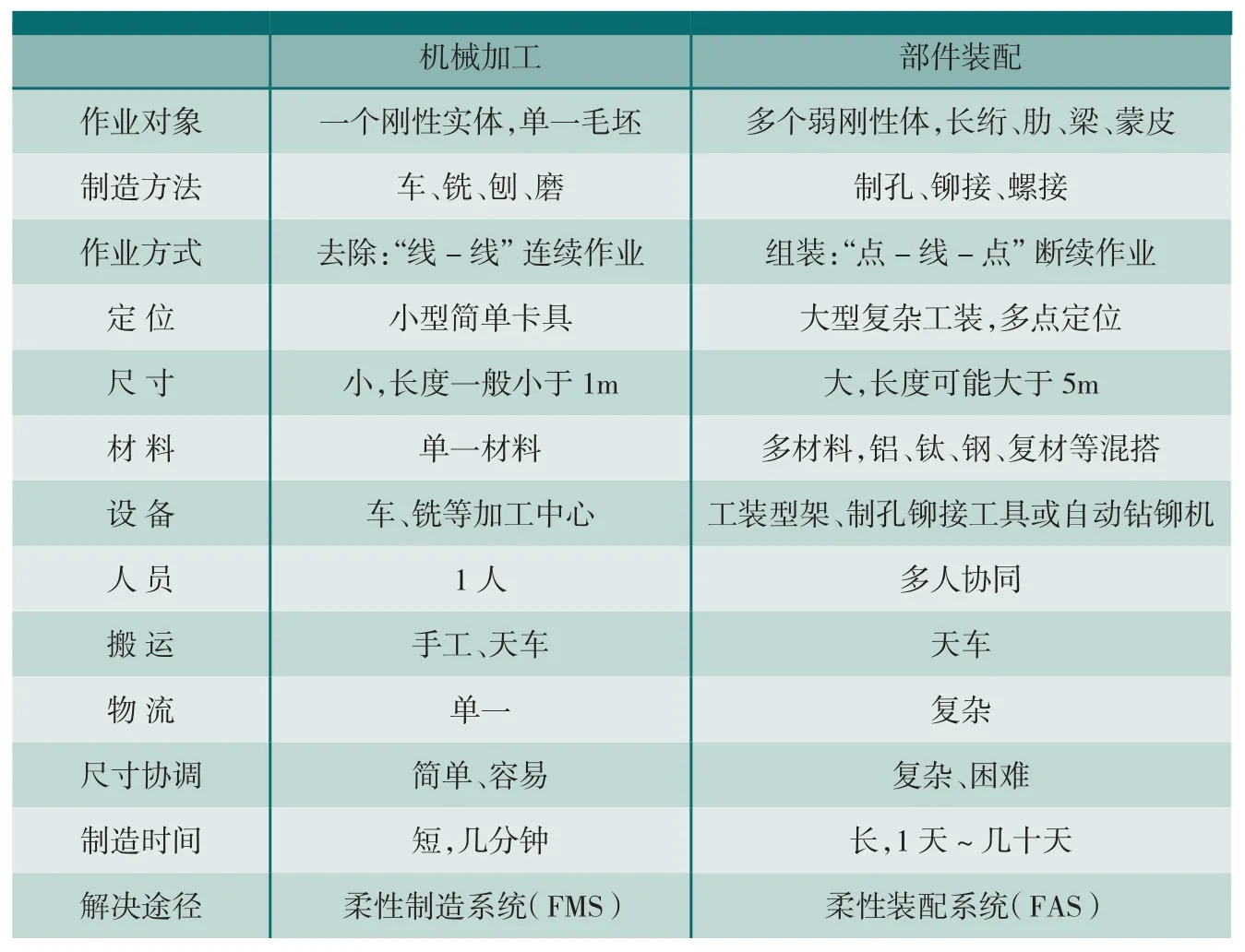

表1 机械加工与部件装配的对比

对标零件数控加工,打造飞机部件的柔性装配系统

飞机装配中单机制孔和铆接的工作量巨大,如果采用手工钻铆,其效率和质量低下。飞机一旦有批量需求,就必须实现自动化的钻铆,自动钻铆设备是极其关键的设备。钻铆在飞机组合件和部装是最主要的工序,飞机机身、机翼壁板的制造,已广泛采用了自动钻铆机,但钻铆前准备时间长,自动钻铆机的利用率不高。部件骨架的形成涉及到梁和肋的连接,需要制孔和高锁螺栓连接。而这些一般在固定的型架上形成,依赖人工制孔,其效率低下,质量也不能保证。骨架形成后,便进行壁板和蒙皮的贴合,使蒙皮与骨架相连,也要通过大量的手工制孔和紧固件铆接而成。这些工作都是在一个型架上完成的,往往没有采用自动钻铆设备,其工作是串行、低效率的。一方面,在一些自动化程度高的工厂,自动钻铆机也是单机运行,没有采用自动物流连接起来,所以自动钻铆设备的利用率低。另一方面,由于飞机的减重要求,它大量采用轻金属零件、铝合金框、梁类零件,去除率高达90%,迫切需要一种高效的加工方法。20世纪90年代就广泛采用了柔性制造系统(FMS),利用自动化的物流和中央刀库系统,大幅度提高了产品的生产效率和设备的利用率。因此,也可以采用FMS的理念,针对飞机的部件装配打造一个柔性装配系统(FAS)。当然,飞机部件的尺寸、结构的复杂度都较数控加工零件大和复杂,另外,机加零件的刚性好,一般采用小型卡具压紧定位,便可进行加工,零件的精度靠设备和刀具来保证,一般采用铣削加工,采用冷却液来提高产品加工精度和刀具寿命。而部件的装配,是多个零件组合连接的过程,由于飞机的减重要求,它是个大型的空心结构,一般是先形成骨架,盖上蒙皮壁板,再制孔,最后进行紧固件的连接。由于飞机由多个部件组成,相邻部件需要对合连接,因此,飞机部件的接合面对交点和套合面必须满足高的几何精度要求。下面比较一下飞机零件的数控加工和飞机部件装配。

机械加工FMS的基本组成是:加工中心、物流系统、仓储系统、测量系统、中央控制等。机械加工FMS工作流程见图1。

可以参照飞机零件机械加工的柔性制造系统(FMS)理念,来构建飞机部件柔性装配系统,以便大幅度提高部件装配的生产效率。由于飞机部件结构刚度差,为实现柔性装配系统,其部件必须以“保形架”来支撑,它将伴随部件的整个装配过程。由“保形架”支撑的部件,从一个站位流向下一个站位,确保了装配过程的精度和刚性。飞机部件柔性装配系统针对一定空间尺寸的部件(比如翼盒、机身),以特有的保形架,完成骨架的预装配,实现壁板和骨架的柔性定位、制孔和紧固件连接,并可实现对接面的精加工,具有自动化、数字化测量检测和装配质量的评估功能,装配系统信息管理与控制软件可实现装配状态自动采集、智能排产、设备信息可视化、装配生产过程仿真等功能。柔性装配系统可以大幅度提高部件的装配效率和钻铆设备的利用率。柔性装配系统基本组成单元:柔性定位工装、保形工装、自动钻铆设备、加工中心、物流系统、自动喷涂单元、测量系统、机器人系统、中央控制系统、骨架装配区等,飞机部件柔性装配系统如图2所示。图2中系统基本组成说明如下:

骨架装配作区:由人工在保形架上,按照部件的装配要求,将相关的梁、肋零件定位,进行稀疏的制孔、铆接或螺接,完成飞机部件的梁、肋零件的预连接,并借助数字化测量仪器进行测量和校准,形成部件初步骨架。

人工装卸站:一是在保形工装上,完成骨架与蒙皮壁板的初步定位,送入物流系统中;二是装配完成的部装从系统移出,转到部件对接区。

自动钻铆机:完成部件壁板和骨架的制孔连接,装配中80%以上的制孔和铆接工作在此进行;

机器人作业单元:利用机器人和蒙皮壁板保形工装,完成蒙皮壁板与骨架的定位、制孔和稀疏预连接。

五坐标铣削加工中心:对于金属骨架和复材壁板连接时,完成骨架型面的精加工,完成部件对接面的精加工。

数字化检测单元:完成部件装配特征点的数字化测量,并进行装配质量评估。

自动化喷涂单元:采用机器人加装喷头的方式,高效完成飞机部件的喷涂。

飞机部件柔性装配系统工作流程如图3所示。

图1 机械加工FMS工作流程

图2 飞机部件柔性装配系统

图3 飞机部件柔性装配系统工作流程

向汽车制造学习,建设高效的飞机装配移动生产线

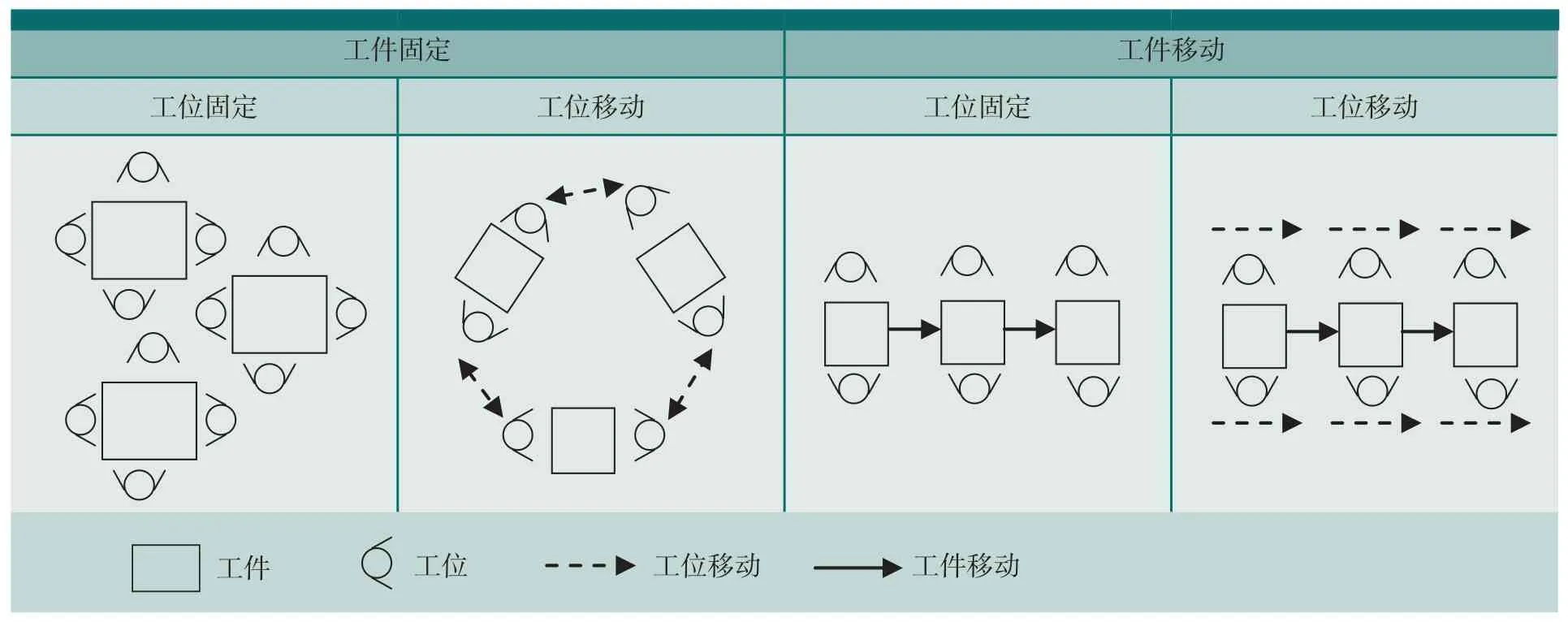

对于尺寸稍大的飞机部件,采用部件柔性制造系统是不太合适的,而是参照汽车制造的生产线理念,建设飞机部装、总装移动生产线是明智之举。一般地,装配系统的构型有工件固定和工件移动等两大类,如表2所示。

可以看出,“工件移动-工位固定”型通常工位作业时间短、高度重复;“工件固定-工位移动”工位作业时间长、重复劳动少。上述4种装配系统模式在占地面积、工位工作量、系统花费等3项指标的性能比较见表3。

国外F35的集成装配生产线(IAL)采用了模块化设计,将F35划分为前机身、中机身和后机身等3大件。这3个部件生产大量采用了整体结构和自动化装配单元,可以快速高效地完成部件的装配,为实现部件的数字化、自动化、智能化装配打下了坚实的基础。F35的装配充分地采用了汽车生产线的理念,由洛克·马丁公司对F35进行飞机顶层设计和生产线的统一规划,分别在洛克·马丁公司、格鲁曼公司、英国宇航系统公司等3地对部装和总装进行了生产线实施。

表2 几种装配系统构型

表3 几种装配系统模式性能比较

集成装配生产线(IAL)代表一个巨大的技术突破和进步,它使用机器人走出了一条开发低成本、高效、柔性装配之路,提高了生产效率和缩短了制造周期。诺斯罗普·格鲁曼公司与KUKA公司合作设计、优化、实施生产线,而不是简单将一些自动化设备和工具聚合在一起。KUKA利用其专业知识来设计高效的生产线,而诺斯罗普·格鲁曼公司专注于广泛的工装和工艺知识。该项目造价1亿美元项目,占地面积超过1.8万m2的温控厂房,有600多个工具和79个主要工作站位。

机身装配工具包括自动激光焊接和自动拼板系统,还有制孔、涂胶密封、紧固件插入等多功能机器人末端执行器。IAL具有13台工业机器人和一个自动引导车辆AGV系统。生产线使用了9轴机器人,在狭窄的内部空间完成成千上万的孔加工,这是非常具有挑战的。这样,大幅度增强自动化水平,自动化制孔系统保证了非常精确的装配公差。

生产线的一个亮点是进气道机器人制孔系统。视觉导航系统让机器人进入F35的S形进气管道的狭窄通道,这是喷气发动机性能的关键。复合材料风管与中机身集成,需要数以百计的机械紧固件连接铝框架。每根管的装配过程需要500个制孔。每个空气管约2.74m长,但内部直径只有508mm。尽管人体工程学挑战了空间限制,操作最初是手动完成的,装配工人爬在管内部,使用手工工具作业。通过采用工业机器人,诺斯罗普·格鲁曼公司工程师52h手工作业减少到12h的自动化作业,同时减少了占地面积。3个机器人单元对钻进气道的3个不同部分制孔:后部、前右侧和前左侧。

生产线另一个亮点是自动导引运输车(AGV)舰队担当装配单元的运输任务。传统上,高架天车起重机用于移动机身。然而因为获得起重机,要清除安全通道,拴住和搬运吊具再移动部件,这些都造成了许多延迟和时间浪费。这个运输舰队共有5辆AGV,其中3辆承载17吨,另2辆可以携带34吨重的负载。所有的车辆都是电池驱动,并配备障碍检测传感器,防止碰撞发生。自动导引运输车具有全方位对接能力,这就消除了工装失调并确保路由的灵活性。

低矮高度可调的AGV配有惯性制导技术使他们能够沿着一个虚拟的自由路径移动,而不是遵循特定的地面磁带模式。这就消除了视觉/目标阻塞线、地面磁带损坏的问题。1台基于RFID的控制和指示服务器,不断地与AGV机载服务器通信。当车辆到达一个工作站,装配工人接管控制。降低AGV的甲板,在支持工装结构下引导车辆;提高甲板托举工装,以便机身可以移动到下一个工作单元,完成进一步组装。

所有IAL单元与AGV通过一个中央控制和指示服务器整合在一起。装配工人使用触摸屏终端来管理所有生产流程,而技术工程师可以收集生产数据,并使用它作为减少可变性和质量改进的工具。

英国BAE系统公司负责F35后机身及尾翼生产,他们构建了一条先进的集成组装线(IAL),它使用一种自动化的高架单轨系统,将后机身部件脉冲式移动到生产线上的各工位,带保型架的后机身及时输送到那些工位,让更多的单元并行装配,装配效率比以前大幅度提高。该生产线将从2012年每周一架,提高到2016年每天一架。2013年,又出现一个类似的IAL生产计划,以支持水平和垂直尾翼的总成。

数字线程统领飞机装配全过程,进入智能装配时代

飞机产品是一种复杂产品,它采用了多材料、多结构和多工艺。为应对这一挑战,飞机制造企业必须利用“智能装配”工具和系统。开发和集成智能工具,如灵活的输送系统、进给单元、工装卡具、机器人、传感器、控制和智能紧固设备,以解决飞机多品种、装配复杂和变批量的要求。智能装配是一个生产工艺、人、设备和信息高度集成过程,它采用了虚拟和现实的方法来实现高生产率、缩短交货时间、提高敏捷性。智能装配远远超出传统的自动化装配,它极大地挖掘人与机器有效协同作业,集成了高技术、多学科团队,且具有自我集成和自适应装配处理的能力。智能装配系统为工厂开创了一种分析、建议和应对生产环境的新模式。在智能装配中,传感器起着关键的作用,在某种意义上,智能装配系统保证工厂开创分析、建议和回应生产现场环境。传感器将监控每一个重要的操作参数,所有参数设置了控制限制,时刻评估装配状态,时刻知道任何偏差。装配环境的运行方式类似于人体免疫系统,以一种非常有效的方式来应对没有明显症状的异常反应。智能装配系统可以调整和适应生产环境的变化,如投入零部件的可变性。最大的好处是系统健壮性,以确保质量和生产能力。智能装配基本单元已经应用在一些生产工具中,如工装卡具、检测系统和机器人。波音商业飞机目前使用智能装配原则来实现网络使能制造和操作(NEMO)创新计划,仿照了美国陆军未来战斗系统项目。项目的目标是将战场上最先进的技术,如“态势感知”应用到生产线。智能工具和传感器是NEMO的第一层。目前多个应用已经聚焦在波音737和波音787的装配流程中,如密封胶固化监控。制孔和安装工具也已配备了传感器,可以监测用户身份验证、设置信息、校准状态和互动进/退功能。波音公司工程师们设想了一个广泛的系统,它实现了数字化设计工具和无线生产现场系统之间运动信息的自动化。智能装配应用于这些过程,将专注于开发智能工具,不需要操作者为一个特定的操作设定界限或扭矩。未来,波音装配工作指令将直接投射到机翼或机身的飞机,传感器嵌入在紧固工具中,将指导装配工人。与此同时,激光图像投射到飞机会自动告诉他们准确定位零件。电子测量和检验系统将监测和传播进程内装配过程各个方面的在线信息。例如,传感器将不断监控紧固工具的性能、点胶设备、工装、夹具和其他生产设备。在未来10年内,波音公司计划扩大NEMO行动,将客户/供应商与工程师和装配工厂连接起来。

近十几年,航空制造技术,特别是基于3D模型的数字制造技术有了突破性发展。3D模型的数字线程(Digital thread)在产品全生命周期的贯彻,如图4所示。简化了制造、测量和检验、数据采集的过程,更易于智能化和自动化设备的利用。数字线程创建和使用武器系统的一种数字代理,它可以动态、实时评估系统当前和未来的能力,以支撑系统能力规划分析、初步设计、详细设计、制造、维护回收等阶段的决策制定。该数字代理是一个基于物理的武器系统技术描述,它作用于武器系统的全生命周期,包括系统生成、管理以及数据、模型、权威信息的应用等。其主要目标使用所有可用的信息、物理融合来分析,使用概率方法来量化项目风险,从开始到结束形成闭环,再返回到生命周期的开始,获取全过程做出明智的决策。

图4 数字线程贯穿产品全生命周期

网络使能制造(NEM)开发了开链接复杂系统开放式体系结构模型,如室内 iGPS、RFID、SmartTools、三维激光投影,它们与生产作业指导书和质量管理系统相连。ProjectionWorks 3D投影技术是紧固件插入动态链接系统(FILLS)的一个关键组成部分,FILLS由美国空军研究实验室资助,多家航空制造公司联合开发,实现数据输入和紧固件数据比对的自动化。采用FILLS系统,装配线工人们可以直观查看飞机产品最新信息,以便以最有效和准确的方式安装正确零件。目前数10名装配工人在 F35、P3、C5和 C130生产线,使用ProjectionWorks 3D技术,该技术可以在飞机零部件直接投影装配指令。因此,FILLS为每架飞机节省了200多个小时,为F35项目节约了1.11亿美元,FILLS彻底改变飞机部件的组装、维护和修复的工作模式。FILLS研究团队的成就是发展改进了“数字线程”,数字信息收集的计算机直接联接到工厂。FILLS系统自动测量装配部件上的孔,测量结果存储在数据库中,然后会自动创建一个装配部件需要的紧固件列表来。然后三维激光投影仪在装配部件的表面投影彩色图文信息,指示要安装的紧固件作业序列,包括零件编号、方向和其他装配信息。

未来装配世界

未来的飞机智能装配工厂强调人与自动化有机的融合。在飞机装配中充分发挥人的智能、柔性特点。这里,工人穿戴智能产品、手持智能工具,人与机器融为了一体,充分体现了“信息物理融合系统(CPS)”概念,如图5所示。这里,机器、机器人、工装、物流小车和谐高效、友好地为人类服务,未来的工厂决不是一座“无人工厂”。未来工厂规划建设了多品种壁板组合件生产线,还有更高一级的部件生产线和总装。这些生产线采用无纸化生产,采用了生产集成控制系统。这里有供工人装配的工作平台,干净利落,没有一丝凌乱,工作环境宜人舒适。

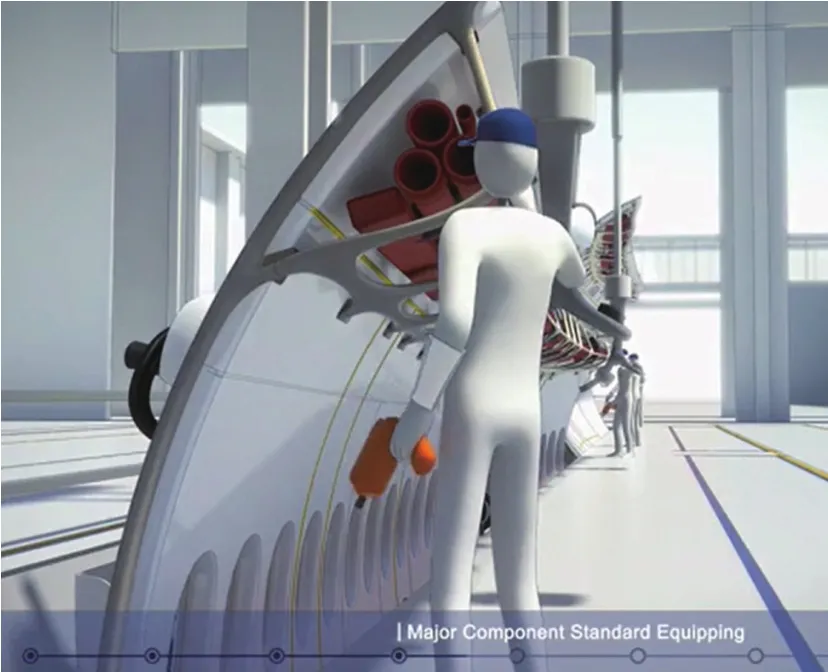

整架飞机制造流程是按用户成品定义中心、生产控制、物料配送、大部件标准装备、机身装配、数字化喷涂车间、总装生产线7个方面进行的。用户产品定义中心基于构型的飞机定义,在用户的点击之间,机舱座椅设施随心选取分布,顷刻间完成用户定制化设计。现场的每个工人手上穿戴有智能传感终端设备,采用无线网络通信,具有定位、感知、显示等功能,与智能工厂的生产系统联在一起。

图5 工人手持智能工具作业

(1)场景一:精益的仓储配送。呈现了工人、工作台、货架。仓储划分零件、工具、工装等几条配送线,由人工将零件、工具、工装等分门别类地放入各自的移动货架上,由一辆AGV小车以此牵引零件、工具、工装等移动货架,鱼贯而行。

(2)场景二:流畅的物流。自动化的物流,正确的时间、正确的顺序到达正确的地点。工装、产品、工具在AGV小车的牵引下,穿过车间,由一站流动到下一个站位,工人伸手可得。

(3)场景三:机身壁板部件的人工安装。机身壁板集成了各种管道和光纤,不同于现行的机身壁板,它是一种智能结构壁板。壁板由工人从物流货架上取来,进行可拆支架系统安装。安装集成管线、机舱信号无线传送器。主要部件的标准设备、自动化地面运输车、大部件标准集装箱、柔性化的搬运设备、智能化的螺接工具、人体工程学的自适应工装、RFID自动识别、智能化手持工具,在此逐一展现。机身壁板装完后,就封盖上了保护的收缩金属薄片。

(4)场景四:机身壁板的自动化对合。机身的机身下壁板安放在智能移动小车上,左、右、上3大壁板由智能天车配合柔性夹持吊具来定位。车间布置了iGPS系统,接受器安装在移动的工装上,采用iGPS实现壁板的自动化对合。

接着,连接6足爬行机器人上来了,同时,在机身内部布置了一台多关节机器人,其末端也许安装了激光和搅拌焊接执行器,机器人内外协同完成四块智能功能壁板的接缝连接,同时进行精确表面处理。该多机器人执行器为双头,另一个头实现在线用户化的电气电路打印。在一些狭窄、不宜人作业的地方,采用双臂COBOT机器人。旁边的工人戴着虚拟三维眼镜,通过“增强现实”来控制COBOT机器人作业,充分体现了人与机器人的协同工作。

现场工人手上配戴智能终端系统,可以完成集成化质量检查和资料编制,随时查看飞机装配进度。

(5)场景五:机身段自动对接与绿色喷涂。自动机身段对接,采用智能移动AGV车来对接,采用环形机器人来对缝连接。采用没有汽雾、环保的免护罩墨滴数字化喷涂系统,完成机身的涂装。喷涂系统的喷头是环形作业的,其底座是固定的。概念飞机全机身安放在AGV车上,完成轴向移动。移动式智能支撑工装可以换位。喷头可以打印雷达屏蔽罩和气动长桁,并可进行结构健康监视。

(6) 场景六:总装交付。总装线,进行机翼与机身对接,完成全机装配,最后用户验收,完成飞机交付。

以上是空客公司发布的“Smart Factory”未来智能工厂视频场景,这幅美好的未来蓝图一定能够实现。