TB6钛合金铣削表面完整性试验研究

北京卫星制造厂 周子同

北京航空航天大学 崔 季 陈志同

中航工业昌河飞机工业(集团)有限责任公司 徐义平

钛合金具有强度高、密度小、机械性能好、韧性和抗蚀性能好的特点,主要用于制作飞机发动机压气机部件,其次为火箭、导弹和高速飞机的结构件。但是,钛合金切削性能差,具体表现在切削温度高、单位面积切削力较大、刀具易磨损等方面。如果选择了不恰当的加工参数或者工艺,这些不利因素会对零件表面完整性造成不利影响,从而影响到钛合金零件整体的疲劳性能。

国内外学者对钛合金表面完整性已经进行了积极的研究。杨振朝等[1]研究了高速铣削参数对TC4钛合金表面完整性的影响,得出结论:铣削速度从113m/min增加到301m/min时,硬化深度随铣削速度的升高而减小,而当铣削速度升高到377m/min时,硬化深度略有增大。Umbrello等[2]研究发现,使用更低线速度或者加工过程中使用冷却液时会使硬化率提高。Ginting等[3]通过非涂层和涂层刀具干铣钛合金Ti-6242s试验得到结果:在切削参数相同条件下,非涂层刀刀具磨损后,工件表面硬度增大值稍有降低,但会增加硬化层硬度峰值,且会略微增加硬化深度。

国内外学者对钛合金的表面完整性已经进行一些研究,对TB6材料的研究有一定的参考价值。但对TB6材料铣削表面完整性的研究仍然欠缺,本文将从表面粗糙度、加工硬化和残余应力3个方面对TB6表面完整性现象进行研究,为TB6铣削加工过程优化提供依据与方法。

1 表面完整性及其评价标准

Field等首先引入了表面完整性的概念,将它定义为在机械加工过程中或者其他表面处理过程中产生的表面强化状态。所谓表面完整性是指控制加工工艺方法造成的零件表面及亚表面材料的物理和化学特性,主要针对零件加工后表面层0.2~0.5mm以内的微观几何特征和材料组织特性及其变化规律。它是加工过程中构件表层材料可能产生的各种改变及其对构件服役性能影响的总描述和控制。

文献4中随后提出了表面完整性测量方法的详细描述,并给出了获得表面完整性数据的试验过程。他们的前期贡献获得了广泛认可,并且帮助建立了表面完整性的美国国家标准[5]。

表面完整性包含两个方面的内容。(1)加工表面的几何特征:与表面纹理相关的几何特征主要包括表面粗糙度、表面波纹度、表面纹理方向和表面缺陷等;(2)加工表面层的物理力学性能:主要包括表面层的加工硬化、残余应力、金相组织变化、塑性变形等。

2 TB6钛合金铣削表面完整性试验

2.1 试件材料

试件材料为TB6合金,又称Ti-1023。Ti-1023是一种典型的近β型钛合金,名义成分为Ti-10V-2Fe-3A1。化学成分组成及力学性能如表1和表2所示[6]。

表1 TB6钛合金的化学成分

表2 TB6钛合金力学性能

2.2 试验条件及过程

TB6试件经过线切割制成截面为正方形的长方体,尺寸为20mm×20mm×30mm。试件的铣削加工是在三轴立铣床上进行,铣削方式为端铣,刀片为山特维克TiAlN涂层硬质合金方肩立铣刀,型号为R390-17 04 31E-PM S30T,刀尖圆弧半径为R3~3.2mm,刀盘直径50mm,型号为R390-50Q22-17L。

粗糙度的测量使用Time公司TR200手持式粗糙度仪,取样长度为0.8mm,评定长度为4mm,使用设定参数进行铣削加工后,在铣削表面沿垂直于线速度的方向进行测量,每个面选取5个点,测量之后取平均值作为该参数下铣削TB6的粗糙度值。

加工硬化程度的测量采用斜切法:铣削完成之后,首先在每个样件的加工表面测出表面硬度值,然后在已加工表面上,距边缘5~10mm处研磨出与加工面有2°夹角的斜面。采用粗磨、精磨、抛光的方式逐步研磨,使研磨面不产生加工硬化层。为了尽可能使测试结果更准确,需要保证斜面与已加工面之间的交角不产生圆角。随后在斜切面上,从分界线开始逐点测量,直至达到基体硬度值并且硬度值不再产生明显波动。硬度测试的加载载荷为0.98N,保荷时间选为10s。使用仪器为FM-800显微维氏硬度计。

残余应力的测试使用了PROTO公司iXRD型号的X射线衍射仪,将试件根据指定参数进行铣削加工,然后使用仪器在试件表面中心对平行进给方向和垂直进给方向的残余应力进行测试。

3 试验结果及分析

3.1 加工参数对表面粗糙度影响及表面粗糙度建模

切削加工过程中已加工表面的粗糙度主要由两个方面的因素影响:一个是几何因素产生的粗糙度,主要取决于残留面积的高度;另一个是由切削过程不稳定因素产生的粗糙度,其中包括积屑瘤、鳞刺、切削变形、刀具的边界磨损、刀刃与工件相对位置变动等。

为了建立加工参数与表面粗糙度之间的关系模型,考虑线速度Vc、进给量fz、切深ap和切宽ae4个因素,根据L16(44)正交表设计16组试验,加工参数及测得的表面粗糙度值如表3所示。

通过该正交表中参数及结果,可以得出粗糙度的指数模型如下:

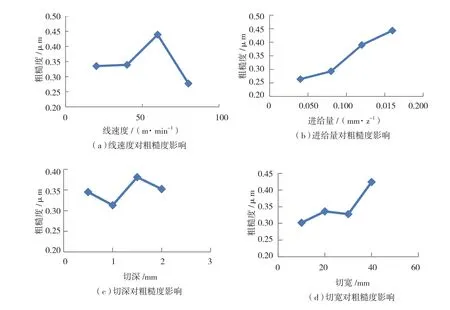

另外,对测试结果进行直观分析可以得到如图1所示曲线。

由图1(a)可以看出,线速度Vc由20m/min升高到40m/min,粗糙度Ra没有明显变化,而当线速度提高到60m/min时,Ra值出现了上升;而当Vc继续升高到80m/min时,Ra则急剧下降到0.3μm以下。这是因为切削塑形材料时,在中低速度的情况下,较容易产生积屑瘤及鳞刺,导致表面粗糙度较大;当线速度超过积屑瘤消失的临界值时,会使积屑瘤和鳞刺减小甚至消失,使表面粗糙度急剧减小。

表3 铣削参数选取及粗糙度测量值

图1 切削参数对粗糙度影响Fig.1 Influence of cutting parameters on roughness

由图1(b)可以看出,随着每齿进给量fz由0.04mm/z逐渐上升到0.12mm/z的过程中,粗糙度Ra持续上升,最后达到了0.45μm。这是因为进给量的升高会增加残留面积,随之增加积屑瘤和鳞刺的高度,所以会增大粗糙度值。

由图1(c)可以看出,当切深ap由0.5mm逐步升高到2mm时,粗糙度在0.3~0.4μm内波动,没有明显增大或减小。

由图1(d)可以看出,切宽ae从10mm增高到30mm时,粗糙度Ra没有明显变化,而当ae增高到40mm时, Ra超过了0.4μm。这是因为当ae增大到一定程度时会使铣削温度和铣削力增大,更加容易产生积屑瘤和鳞刺,导致粗糙度值升高。

3.2 表面硬化率及硬化层深度曲线

切削加工后,工件已加工表面会产生加工硬化,这是因为在已加工表面的形成过程中,表层金属产生了复杂的塑形变形。根据位错理论[7],塑性变形时金属的强化在于位错集中在滑移线的附近。因为位错周围为弹性应力场,所以对下一步的塑形变形(即位错移动)必须比非强化金属有更大的应力。加工硬化会导致金属密度和塑性变形程度成比例地降低,并且导致金属变形阻力增大、塑形降低、硬度增加[8]。

考虑线速度Vc、进给量fz和切深ap,试验参数选取及测量结果如表4所示。

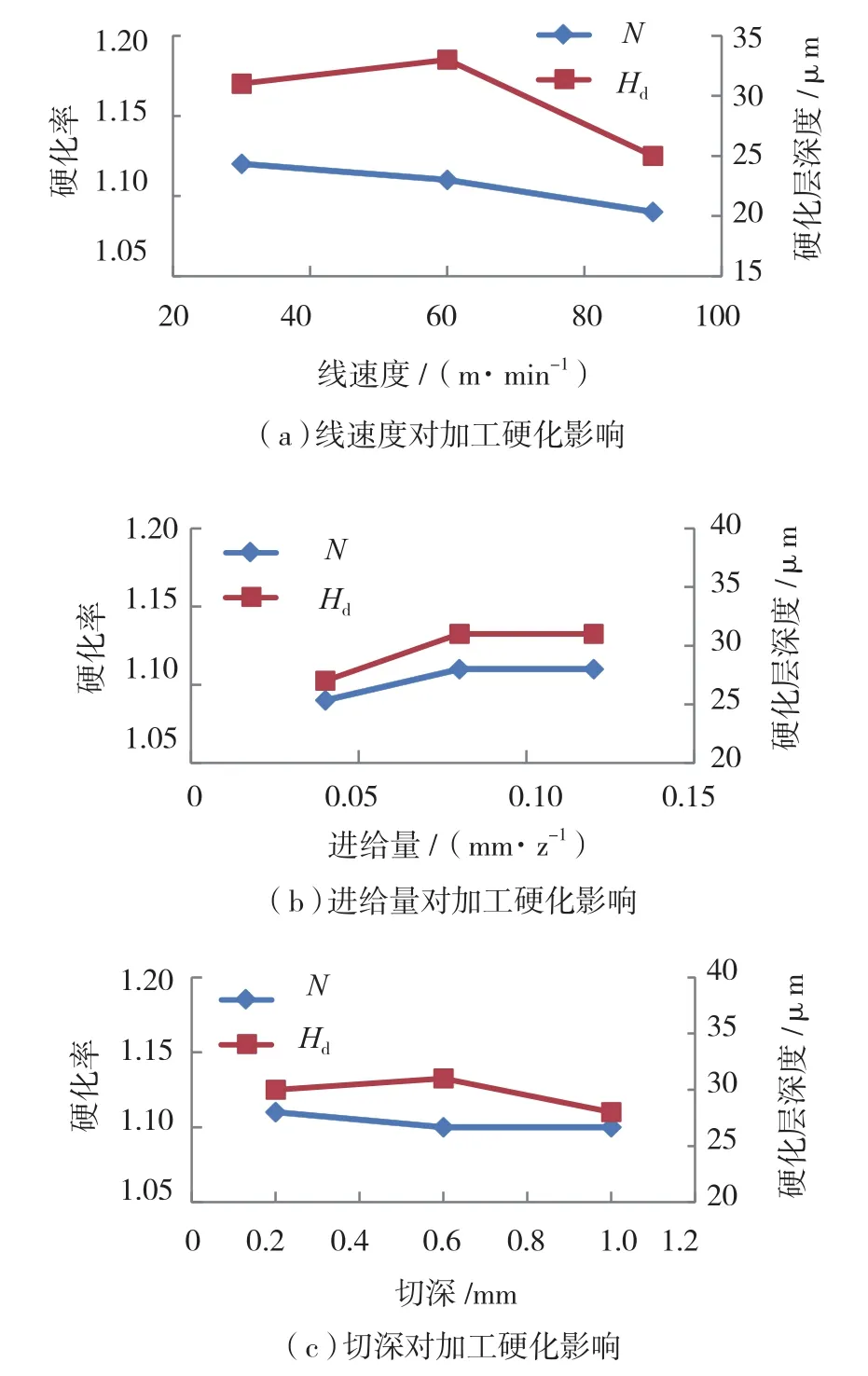

通过直观分析可以得到单因素对硬化率N及硬化层深度Hd的影响,见图2。从图2(a)中可以看出,在参数选取范围内,随着线速度的增大,硬化率呈逐步下降趋势,而硬化层深度则先保持基本平稳,然后下降的趋势。这是因为线速度增加到一定程度,会缩短后刀面与工件的接触时间,使硬化来不及进行,并且增高切削温度而使弱化进行得比较充分[9]。

表4 铣削参数选取及表面硬化率测量值

从图2(b)可以看出,进给量的增加会使硬化率和硬化层深度略有增加,这是因为进给量增加会使切削力及塑性变形区范围增大。

从,图2 (c)可以看出,切深对加工硬化的影响并不明显。

图2 铣削参数对表面硬化率影响Fig.2 Influence of cutting parameters on surface hardening tate

3.3 表面残余应力

铣削过程中,残余应力的产生主要与切削力、热载荷以及材料内部微观结构等因素有密切关系。切削过程中刀具接触点前方区域的“塑形凸出”效应会使已加工表面产生残余拉应力,而刀具后刀面对工件表面的“挤光效应”会使已加工表面产生残余压应力[10]。切削过程中产生的切削热会使加工表面层材料膨胀,当工件冷却时,由于表层材料受到内部材料的约束,不能自由收缩,在表面层会产生残余拉应力。根据切削条件和材料性能不同,已加工表面可能产生拉应力或者压应力两种状态。

铣削参数选取及表面残余应力数据见表5,可以看出铣削加工之后,TB6表面均呈现出压应力,总体范围在-190~-500MPa之间。可以得出结论:在TB6铣削过程中,刀具后刀面与已加工表面的挤光效应对残余应力的产生起主导作用。

进行单因素分析可得线速度、进给量和切深对残余应力影响曲线如图3所示。

从图3(a)可以看出,在参数选取范围内,随线速度增加,平行进给方向残余应力绝对值前期基本不变,后期略微增加,而垂直进给方向的残余应力绝对值先增大,随后又略微减小,总体来说线速度对残余应力影响不大。从图3(b)可以看出,在参数选取范围内,随着进给量增加,平行进给方向的残余应力绝对值先增大再减小,而垂直进给方向的残余应力绝对值先减小再增大。从图3(c)可以看出,随着切深的增加,残余应力变化不大。

图3 铣削参数对残余应力影响Fig.3 Influence of cutting parameters on residual stress

4 结论

(1)在TB6钛合金铣削过程中,线速度对粗糙度的影响呈非线性趋势,线速度在低于40m/min或高于100m/min时均可得到较低的粗糙度值、进给量是影响粗糙度的主要因素,随着每齿进给量fz由0.04mm/z逐渐上升到0.12mm/z的过程中,粗糙度Ra持续上升,最后达到了0.45μm。所以,在工厂加工过程中,应选取低于40m/min或者高于100m/min的线速度,并且进给量应该尽可能选低。

表5 参数选取及残余应力测试值

(2)随着线速度的增大,硬化率呈逐步下降趋势,而硬化层深度则先保持基本平稳,然后下降的趋势。进给量增大会使硬化程度略微增加。而切深的变化对加工硬化影响并不明显。

(3)在TB6铣削过程中,已加工表面均呈现出压应力状态,这说明刀具后刀面与已加工表面的挤光效应对残余应力的产生起主导作用。

[1]杨振朝, 张定华. TC4钛合金高速铣削参数对表面完整性影响研究. 西北工业大学学报, 2009,27(4): 538-540.

[2]Umbrello D, Pu Z, Caruso S, et al. The effects of cryogenic cooling on surface integrity in hard machining. Procedia Engineering, 2011,19: 371-376.

[3]Ginting A, Nouari M. Surface integrity of dry machined titanium alloys. International Journal of Machine Tools and Manufacture, 2009,49(3): 325-332.

[4]Field M, Kahles J F, Cammett J T . A review of measuring methods for surface integrity. Annals of the CIRP, 1972,21(2):219-238.

[5]ANSI. American national standard on surface integrity Society of Manufacturing Engineers (SME), ANSI B2111,1986.

[6]姚倡锋,杨振朝.TB6 钛合金高速铣削表面粗糙度与表面形貌研究.航空制造技术,2012(21):90-93.

[7]付浩. 基于位错理论的疲劳裂纹扩展特性研究 [D]. 长沙: 长沙理工大学, 2010.

[8]用工艺方法提高燃气涡轮发动机叶片的可靠性.四川:新都机械厂科研情报科,1979:48-51.

[9]. 陈日耀. 金属切削原理. 北京: 机械工业出版社, 2002:150-152.

[10]陈建岭,李剑峰,孙杰,等. 钛合金铣削加工表面残余应力研究 . 机械强度 , 2010(1):53-57.