工业机器人数字化设计技术研究进展*

天津大学机械工程学院 罗振军 马 跃 梅江平 田永利

工业机器人作为装备制造业中最具通用性的一类重要功能部件,已广泛用于汽车工业、航空制造、电子电器和现代物流等规模化生产中,实现了包括加工、搬运、焊接、切割、喷涂、检查、分选、装配等在内的多种作业,已成为保障产品质量、提高工效、降低成本不可或缺的重要工具。

随着计算机技术和网络技术的不断发展,工业机器人已由仅完成单项、重复性操作任务的机械手逐步发展成为具有快速可重构、多功能、智能化等特征的作业单元和自动化生产线。与此同时,一些应用对工业机器人本体的速度、精度、刚度、动态特性、单位重量输出的功率密度,以及环境适应性等提出了更高的要求,也对工业机器人设计技术提出了新的挑战。

众所周知,工业机器人主要包括串联机器人和并(混)联机器人两大类。其中,传统串联机器人的设计技术已经相对成熟,当前研究重点集中在高性能部件设计、先进控制和系统优化;而并联机器人的设计技术大致处于发展中期,近年来在构型综合、评价指标、一体化建模理论、先进控制等方面取得进展,但仍有较大改进空间。

当前针对工业机器人设计的重点任务是:围绕高速化、高功率化、精密化、轻量化、智能化发展趋势,进行构型和系统的自主创新与集成创新,并将传统的针对理想机构的理论研究转变为面向真实机械产品的工程设计研究。因此,需要充分考虑服役环境,并将现有设计理论和软件技术等进行整理和集成,尽量覆盖从概念设计到详细设计再到样机测试在内的所有阶段。以下将针对数字化设计中所涉及的主要综合、分析和测试任务的最新进展进行介绍。

构型综合技术研究进展

机器人的构型综合主要针对并(混)联机器人,主要解决机器人本体拓扑结构的创新和优化等问题。欧盟先后部署了Robot Tool、MACH21、SMErobot等科技计划以研发融合串联机器人和并联机器人优点的新一代机器人系统,我国亦设有国家自然科学基金重点项目进行探索。我国机构学家先后提出了方位特征集、GF集、旋量理论型综合、位移子群型综合等理论[1],可通过计算机算法自动枚举构型,理论成就走在世界先列,但是如何通过计算机算法从海量构型中发掘优秀构型仍然是世界性难题。另一种构型综合途径则是通过分析典型案例和专利获得定性认识,进而借助灵感发现新机构。这一途径便于将不同机构构型(例如伸缩腿型、滑动腿型和摆动腿型等)与应用需求综合考虑,明确设计方案的重点和难点。以天津大学黄田教授为代表的我国机构学家综合运用机构综合理论进行创新,同时注重根据任务和功能需求进行全数字化设计,强调综合多种因素(如铰链数量、铰链构造、悬臂截面、尺寸公差、补偿算法等)进行优化,合理地回避了并联构型工作空间较小的弱点,推出了与国外先进构型(如Exechon机器人、Z3动力头、Par4高速机器人等)性能相当的国产机器人产品。例如,采用3-SPR全对称分支的Exe-M五轴混联机器人,其重要特点是采用完全模块化的分支,允许较大的制造和装配公差,大幅降低了制造成本。类似的模块化构型BiVariant已用于大型火箭薄壁筒的镜像加工测试。又如图1所示的六轴混联机床则创造性地采用了两个动平台,可以实现卧式加工和立式加工,也可以实现五轴加工。由于不需要高精度转台和摇篮式转台,特别适合作为桌面型五轴加工机床。这些构型的创新过程和设计流程可以为新机器人的开发提供重要借鉴。

图1 立卧多用途桌面加工机床

尺度综合技术研究进展

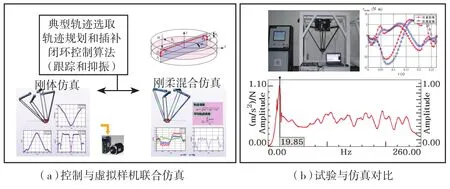

尺度综合通常指根据运动学指标对机器人的关键尺度参数进行优化,通常不涉及具体结构设计中的结构参数和材料属性。另外,对于零部件高度模块化的机器人(例如Delta和Par4等高速轻载搬运并联机器人构型,见图2),尺度综合也常用于惯性和速度项指标优化。

常用运动学指标包括:工作空间/机构体积比、速度传递性能、力传递性能等。其中工作空间是指在可达工作空间中满足若干指标的部分优质空间。早期的研究大部分只考虑输入输出雅可比矩阵的条件数,即对整个工作空间中满足局部条件数指标(LCI)的位姿进行条件数的平均和加权处理。近年来,一些机构学家逐渐意识到条件数指标未能考虑并(混)联机器人本体中间环节的传递效率,进而提出了局部力传递系数(LTI)等指标[2-3],以便计入压力角和结构角等对机构性能的影响。设计者也可以根据获得的图谱对LCI和LTI等指标进行加权处理。

图2 四自由度高速并联机器人机电耦合仿真及试验数据对比

需要了解的是,采用运动学指标进行优化获得的尺度参数还需要经过运动干涉分析、静力学分析、动力学分析等阶段的修正。上述各种分析通常依序进行,以便利用性能指标的分层递阶优化来缓解变量繁多造成收敛困难的问题。同时还应该看到,上述指标并未包括悬臂梁(例如摆动腿分支以及整机都呈现悬臂特征)、二力杆、杆件拓扑及截面(如型材、桁架以及加强筋)等因素对力传递性能的影响。为此,美国学者Rivin提倡尽早应用材料力学分析整机的分析力传递性能,有助于早期发现瓶颈,能快速获得较优解[4]。事实上,考虑到悬臂梁和铰链关节不仅自身力学性能相对薄弱,而且通常处于力流传递效率较低的位置,因此适宜提前进行弹性静力学分析,以便加速评估初始设计方案的工程可行性。

由于各种指标的最优值通常无法兼顾,尺度综合的一个重要任务是进行多种评价指标的折衷,通常可根据任务要求和工程经验进行加权值的分配,也可采用多目标优化算法进行Pareto优化。

高真实度建模仿真技术研究进展

在完成尺度综合之后,设计者可以开始设计详细的实体结构,进行材料选取和零部件选型,并进行简化的动力学分析,初步确定电机和减速机。但是对于一些高速或高精度机器人而言,这还远远不够,必须借助最新的数字化设计技术。

高真实度建模及仿真技术是实现工业机器人高水平设计的关键。虚拟样机模型的真实程度一方面取决于CAE软件的功能,另一方面也取决于设计者对关键零部件采取的建模方法,以及零部件参数的准确度。根据模型的真实程度,可以把数字化模型分成一般精度、较高精度和高精度3个层次。一般精度模型只考虑多刚体动力学,并作较多简化,常用于工业机器人的初步设计。较高精度模型应考虑杆件和减速机等柔性环节产生的刚柔耦合现象,但是对连续柔性接触进行了简化。而高精度模型则需精确考虑丝杆、导轨、轮系、轴承、结合面等单元的有限元模型,并考虑预紧等因素。

高真实度模型的主要用途包括:(1)贡献率分析。即每次分析只考虑某部件的非线性因素,而假设其他部件为理想元素(例如假设只有大臂为柔性),计算出此条件下的末端变形量、动刚度等指标。通过遍历所关心的部件并进行数据对比,从而得出系统的薄弱环节。(2)性能上限预估。即基于贡献率分析结果对薄弱环节进行适度调整,在此基础上进行各项性能仿真,可以掌握整机大致性能,避免消耗过多时间进行参数化优化。此外,全参数化的高真实度模型还可以用于灵敏度分析和整机性能优化等。

需要指出的是,由于高真实度模型对软件建模能力和求解能力要求很高,对于大型机电系统尚存在一定困难,所以通常需进行合理简化。例如,对于由多个轴承组成的铰链单元,首先应保证单个轴承模型的分析数据与产品手册数据吻合,然后建立铰链单元的集成模型,通过有限元分析[5]或经典理论[6]计算获得铰链单元的等效轴套单元,并用等效单元替代实物。最后,应尽量将高真实度模型和实物模型的试验数据进行对比验证。图3显示了A3动力头的建模仿真分析流程。从谐响应图谱的对比可以看出,仿真数据和试验数据吻合良好,优于原有建模技术,表明模型真实度置信程度更高。

精度分析技术研究进展

图3 A3动力头的设计流程及其虚拟样机与物理样机的性能对照

图4 一体化建模理论构架

尽管有关精度分析和误差补偿的研究已经开展多年,出现了虚拟柔性关节等理论,但是对于不足6个自由度的机器人机构,必须进行实例化假设和特殊处理才能运用传统分析方法,不仅造成公式繁复难懂,而且通常无法进行误差分解分析。为此,黄田教授等基于变分原理和线性空间理论提出一套可同时用于速度分析、静刚度分析、误差分析的一体化建模体系[3]。如图4所示,该体系可自动构造统一形式的广义雅可比矩阵,在所有分析中均可计入许动螺旋和约束螺旋等因素的影响,易于构造不依赖于坐标系选取的评价指标。该理论的建立填补了传统旋量理论在机器人性能分析中的大量空白,并成功用于机器人和机床精度预算分配中。

多领域耦合仿真研究进展

工业机器人是典型的多领域物理系统。其中,数控系统是影响机器人性能的重要因素,因此在数字化设计阶段应充分考虑数控系统的影响,通过高真实度机械模型和数控系统的机电耦合仿真来预估系统性能,发掘控制系统潜能。图2显示了C4构型的四自由度高速轻载搬运机器人的末端轨迹精度和频响曲线等。

此外,一些机器人系统还涉及液压、气动和热循环等非机械因素。幸运的是,现有主流CAE软件(例如Modelica、Recurdyn和 Samcef等)在机电耦合和多领域耦合仿真方面均提供了较好的支持。主要研究热点集中在高真实数控系统和驱动系统建模。但是对于我国研究者来说,由于国外大部分驱动器厂商均不提供伺服包和驱动电路的细节,使得驱动器与伺服电机的精确建模和最优控制仍然极具挑战。此外,新型控制算法(如自抗扰控制、输入整形控制)便于计入整机系统的频响特性,易于实现,因此均取得一定普及。而这些算法与鲁棒控制、模糊控制、滑模控制等控制算法的混合也是未来重要发展趋势。

常用指标的选取和处理

除了尺度综合中的常用指标,工业机器人设计过程中还需要针对同类产品常用评价指标进行核算或优化设计。这类指标的特点之一是数量众多,例如各轴最大速度和加速度、TCP末端线速度、路径精度等;特点之二是缺乏统一规定,一些指标主要由机器人厂家定义,而在国标中未作约束(例如额定载荷的安装位置等),因此设计者可以先基于典型工况进行多目标优化设计,然后采用国标和企标进行评估。

一种常用的设计方法是对最常用的作业任务进行加权处理。首先根据条件数和压力角等运动学指标确定相对优质的工作空间,在该空间内选取典型末端位置或典型末端路径,并根据出现频率和重要性等因素为其分配加权系数;然后通过多体动力学软件仿真上述典型动作,计算出速度和精度等指标并加权处理;最后通过参数化建模技术驱动模型更新,利用优化算法寻找优化解。另一种常见设计方法是评估在给定速度和加速度指标时末端可能发生的最大变形以及电机所需力矩。较保守的设计是选取最恶劣工况,采用运动静力学方法进行评估。但是考虑到大部分工作空间不会同时出现最大速度和最大加速度,所以可以为不同工作子空间分配不同的指标或权重。

关于机电耦合控制的评价指标,目前主要有两类:一类是基于理想的参数化模型,通过动力学仿真评价机器人跟踪连续轨迹的精度;另一类则是给定机器人系统参数的置信区间,评价控制参数对于各种扰动下的鲁棒性[7]。后一类评价指标涉及了闭环稳定性、力矩波动和定位误差等,因此是第一类评价指标的重要补充。

结束语

本文主要介绍了非加工类典型机器人的数字化设计技术。限于篇幅,并未涉及切削加工机器人应用中的切削力等因素,也未涉及机器人本体的结构拓扑优化。总地来说,工业机器人的设计既复杂也简单,重要的是正确地理解机器人设计中的优化指标和关键概念,熟练掌握高端CAE软件,通过合理假设、物理试验和对比分析等手段,掌握高真实模型的建模仿真技术,从而可以从容应对各种设计需求。

感谢IFToMM(国际机构学与机器科学联合会)机器人技术专业委员会前主席、德国汉诺威大学机器人研究所所长Bodo Heimann教授提供的建议。

本文共有参考文献7篇,因篇章有限,未能一一列出,读者如有需要,请向本刊编辑部索取。