逆向设计技术在涡轮叶片建模中的应用研究

中国飞行试验研究院 刘韶光 武 鹏 刘学杰 段 明

涡轮叶片是涡轮增压器的关键部件之一,其外形曲面比较复杂,对发动机的整体性能有重要的影响。叶片一般通过叶根的隼齿成组安装在压气机转子的轮毂上。在工作的过程中,如果某个叶片损伤,可对其单独进行置换,保证涡轮增压器的正常运转。涡轮叶片中的叶身部位是由复杂的曲面组成的,其截面是变化的,沿辐射线方向在空间也是扭曲的,其设计图纸描述十分复杂。

逆向工程是指从实物样件获取产品数学模型、进而开发出同类的先进产品的技术[1]。涡轮叶片的逆向设计是指在缺乏图纸、三维数模及相关资料的基础上,如果需要修复或者重新生产制造叶片时,可以通过激光扫描设备使叶片的表面数字化,应用逆向设计技术处理获取的点云数据,最终设计出可以应用于生产制造的三维数模。就目前的情况来看,逆向设计技术是快速实现涡轮叶片外形曲面数字化的主要途径。

涡轮叶片逆向工程流程

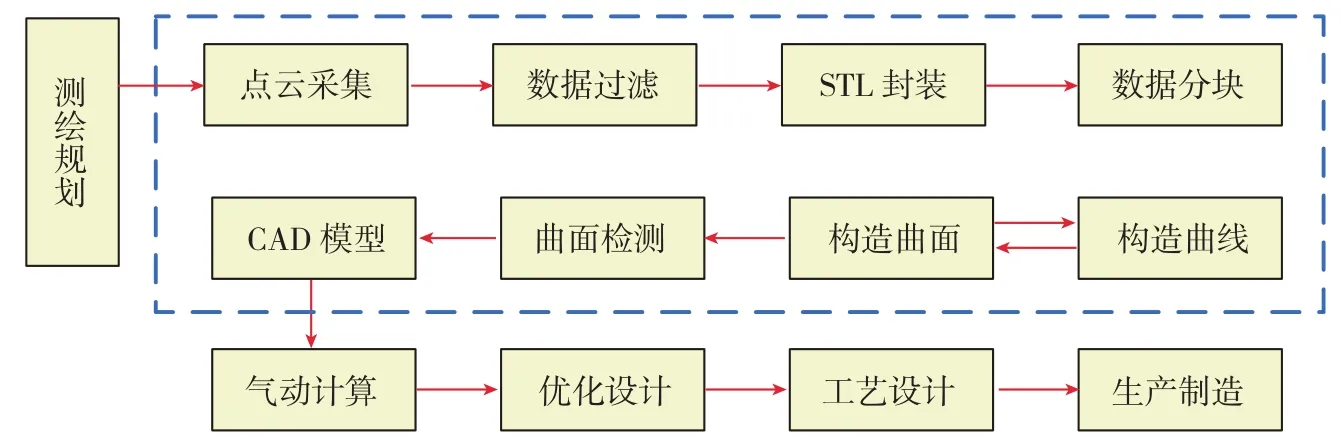

涡轮叶片的逆向工程是一项系统工程,需要涉及制造业的诸多领域。一般是指以现有的涡轮叶片为基础,选择合适的三维数字化测量设备(接触式或非接触式)使叶片的表面数字化,依靠逆向设计软件(CATIA、Geomagic和Polyworks等)构建叶片的外形曲面及CAD模型,根据设计结构进行CFD计算优化外形设计,并根据使用要求选择合适的材料和加工工艺完成涡轮叶片的生产制造的过程。狭义的涡轮叶片逆向设计过程仅仅指构建涡轮叶片外形曲面CAD模型的过程,如图1所示。

测绘规划属于逆向工程的前期流程,规划结果决定了测绘工作的效率,直接影响着点云的误差。一般来说,主要是根据被测物体的外形尺寸、结构复杂程度及逆向设计要求确定点云采取接触式还是非接触式,测绘设备是否需要在不同的站位对零件进行测绘及激光扫描线的密度等工作。经过分析确定采用非接触式基于激光跟踪仪和Polyworks测量软件的T-scan对该叶片进行扫描,获取点云数据。由于叶片尺寸不大,可以通过翻转叶片两次将整个叶片的表面全部数字化,两次采集的数据可以通过数据多视拼合得到完整的点云数据。

图1 涡轮叶片逆向工程的一般流程

在测绘的过程中由于测量者手持设备的姿态、零件本身的清洁度及环境条件等的影响,会采集到一些与点云整体偏离值较大的孤立点或噪点,数据过滤就是为了剔除这些与逆向设计无关点。STL封装是将采集的离散的点云作为三角形的顶点连接形成分片线形曲面,能够表示测点的临接关系和模型的正确全局拓扑[2]。数据分块是根据叶片的表面特征,将其点云分为不同的数据块分别进行逆向曲面设计,提高逆向设计效率,消除无关联数据对待处理区域的影响。

涡轮叶片逆向设计的目标是根据离散的数据点构造出光滑、连续的CAD模型,因此模型重建技术是逆向工程的关键技术之一。根据叶片的表面特征构建逆向设计基准面,应用逆向设计软件构建轮廓曲线线架,再由轮廓截面线构造外形曲面。在逆向设计过程中,要实时运用检测命令检测点云数据与构造曲面间的偏差值。如果不符合要求,就需要调整NURBS(Non-Uniform Rational B-Spline)的控制点,直到满足要求,这是一个反复的过程,也需要大量的逆向设计经验,所需要的逆向设计技巧很多,需要在实践中根据不同的实际情况采用相应的曲面构建方法,以达到满意的效果。

分块构造的曲面结合后可以生成CAD模型。如果仅仅是维修、复制某涡轮叶片,此时就可以进行工艺设计完成零件的生产制造。如果需要对某一涡轮增压器进行改造设计,提高其工作效率,就需要以逆向设计获取的CAD模型为基础,进行CFD气动计算,可根据不同的计算结果和需求进行优化设计。根据使用环境的要求,选择合适的材料和机械加工工艺,完成涡轮叶片的改型优化设计制造。这个过程是涡轮叶片逆向工程的一般流程,具体的实施过程中还有更多的细节需要考虑。

图2 某涡轮叶片外形组成及叶型截面曲线图

某涡轮叶片逆向设计实例

1 涡轮叶片外形分析

涡轮压气机某一叶片在工作中损伤,生产厂家已停止对该叶片的供应,涡轮压气机要正常运行,就迫切需要应用逆向设计对其外形进行建模,通过数控加工中心对其进行生产制造。如图2所示,经过分析,该叶片属于整体机加件,由叶冠(肩台)、叶身(叶型)和叶根(T型)3部分组成,其叶冠与叶根的端面属于平整的平面,叶身的叶型是由复杂的叶背曲面和叶盆曲面构成,属于扭叶片,进气边与出气边都是光滑的圆角。扭叶片是叶根到叶冠的型线部规则,是变截面叶片[3]。

2 叶片表面点云数据的采集

本次点云数据的获取采用的设备为T-scan,属于非接触式测量方式,也不需要在叶片的表面喷涂显影剂或粘贴标示点,其数据采集精度可以达到20μm。T-scan是一种基于激光三角法的非接触式手持激光扫描测量工具,设备发射的激光光束通过一个高速旋转的棱镜反射到待扫描的涡轮叶片外形曲面上。激光光束被涡轮叶片外形表面反射并被T-scan接收。根据叶片反射表面距离的不同,反射到CCD线性传感器的位置也不同。T-scan在扫描过程中不会对被测涡轮叶片的外形曲面产生影响,其测量精度高、测量速度快,能满足涡轮叶片外形曲面重构的要求。T-scan自身的空间定位系统可以定位扫描仪的空间位置,获取被扫描部位表面的空间采样点的三维坐标,形成点云数据,使涡轮叶片的表面数字化,并使所有点云处于同一坐标系下。

由于叶片的尺寸不大,可将三维测绘扫描仪放置某一固定的站位,翻转叶片2次就能完成整个叶片的表面数字化扫描工作。在软件中通过2次扫描的公共区域将点云对齐至统一坐标系下。通过T-scan获取的点云是以单点的三维坐标形式存储,要对其进行逆向设计,需要将其进行三角面片封装,封装成(*.stl)格式,便于CATIA的识别。

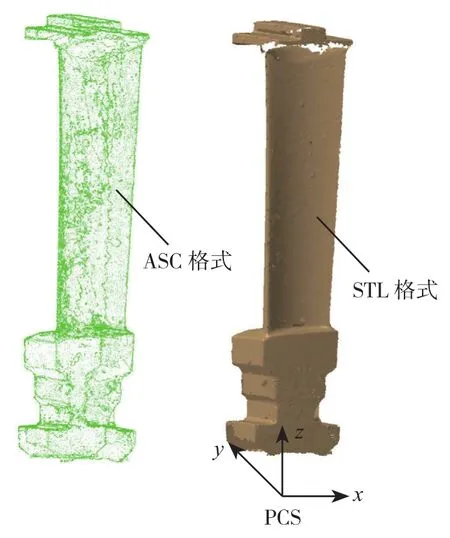

由于扫描获取的点云数据的坐标数据是机器坐标系(MCS)下的数值。为了便于进行逆向设计,可以根据涡轮叶片叶根端面平面及底部安装孔位为基本特征建立零件坐标系(PCS),通过CATIA软件中的定位变换命令将其坐标值转换至零件坐标系下,如图3所示。

图3 采集的叶片点云图(2种格式)

3 叶型曲线与曲面的构建

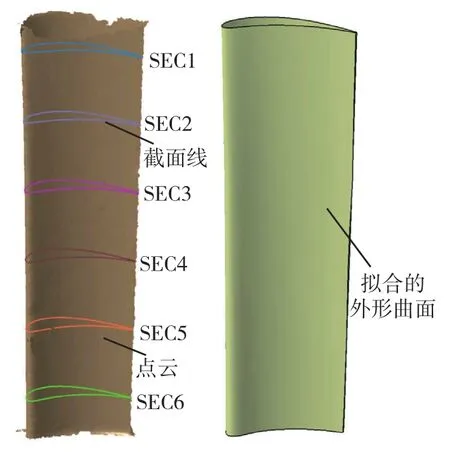

在涡轮叶片逆向设计过程中,如果对采集的点云数据直接进行处理,过密的涡轮叶片外形曲面点云量不仅对计算机的性能要求很高,而且会降低外形曲面重构的效率。数据抽稀是在保证扫描精度的前提下,根据叶片外形曲面的重构需求,适当的压缩扫描数据量,便于提高曲面的曲面质量和重构效率;数据分块是指对采集的涡轮叶片的外形曲面点云数据进行分块处理(分为叶冠、叶身、叶根3部分),分块进行曲面构造,最后拼合和缝合成涡轮叶片外形曲面的过程。曲面重构过程实际上就是根据实物模型的点云,重建其几何和拓扑信息,再现曲面产品特征的过程[4]。采集的点云数据经过数据填充、数据过滤剔除噪点后的点云数据位逆向设计的基准数据[5]。分析涡轮叶片后,由于其叶冠和叶根的端面为平面,可以通过数据分块分别对其进行外形曲面设计。根据叶片外形的自身特点将其分为叶冠、叶身和叶根3部分数据分别进行外形曲面设计,最后通过CATIA中的缝合命令将其结合为整体。如图4所示,叶身曲面的逆向设计过程最为复杂,需要通过与PCS中XY平面平行的一系列截面与点云数据进行相交计算,获取截面曲线,通过放样计算、外插延伸、桥接及修饰得到叶身的外形曲面。叶冠和叶根的外形可以将CATIA中的零件设计模块、创成式曲面模块、点云编辑模块与快速曲面重构模块等结合使用,得到叶冠与叶根的外形数据。

图4 逆向构建的叶身外形曲面

4 叶片的三维实体模型设计

以逆向设计构造的叶身曲面理论外形为基础,将其两端封闭,填充为实体数模。将叶根与叶冠的端面的点云激活,分别应用CATIA软件中的Quick Surface Reconstruction模块下的特征识别命令构建端面基准平面。将基准平面与点云做相交运算,根据相交获得的截线为基础,在基准平面上构造草图,并在点云上创建草图的拉伸方向,应用Part Design中的凸台命令分别构建叶冠与叶根的三维实体模型。由于涡轮叶片样件是一个整体零件,故应用布尔运算将三个零件几何体合并为一个三维实体模型,并将相交区的棱角倒圆,使叶冠、叶根与叶身之间光滑过渡,具有良好的数控加工工艺性,如图5所示。

图5 基于逆向设计的涡轮叶片三维数模图

结束语

在缺乏相关设计资料数据的前提下,根据某涡轮叶片的维修需求,应用三维数字化测绘设备获取叶片的表面数据,结合逆向设计的一般程序及叶片自身特点,分块完成该叶片的叶冠、叶身及叶尾的外形曲面,并应用布尔运算将曲面结合为一体并填充成可用于数控加工的三维实体模型,得到了令人满意的设计结果,对该叶片的可维修性和再制造性奠定了基础。随着材料技术、数字化测量技术、逆向设计技术及流体力学计算技术的不断发展,我国涡轮叶片生产制造领域将会迎来突破性的发展,这对经济的快速发展和国防现代化建设具有重要的意义。

[1]金涛,陈建良,童水光.逆向工程技术研究进展.中国机械工程, 2002(16):1430-1436.

[2]谭昌柏, 汪俊. 逆向工程基本原理与方法[D]. 南京:南京航空航天大学, 2007.

[3]陈光明, 张旭阳. 汽轮机叶片的结构特点与数控加工技术研究.制造业自动化,2011(9):93-98.

[4]赖喜德, 李广府, 张惟斌等. 涡轮叶片逆向建模与特征参数提取.西南交通大学学报,2013(5):915-920

[5]范欢欢, 刘韶光, 王宏旭. 基于逆向设计的飞机腹部整流罩设计.机械研究与应用, 2013(6):114-115.