快速成形技术在航空发动机传动机匣上的应用

海军驻株洲地区航空军事代表室 朱 勇 姚 灿

中国南方航空工业(集团)有限公司工模具分公司 郭芳琼

快速成形技术(Rapid Prototyping,RP)已经成为先进制造技术领域的一个重要里程碑,它集成了CAD技术、数控技术、激光技术和材料技术等。与传统的去材料成形技术相比,快速成形从零件的CAD三维几何模型出发,通过软件分层和数控成形系统,用激光束或者其他方法将材料堆积形成实体零件[1]。快速成形技术能快速响应市场需求,满足个性化、多样化产品需求,已广泛应用于机械、电子、航空航天等各个领域。

快速成形技术工作原理

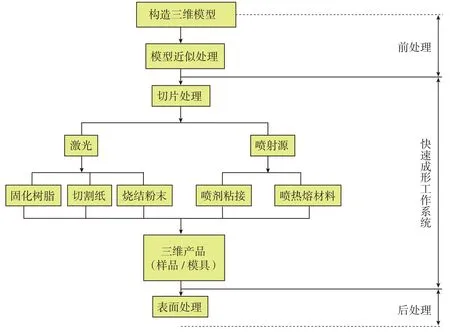

快速成形先进制造技术是80年代末90年代初在美国开发的高新制造技术,其原理如图1所示,属于离散堆积成形。首先对零件的三维CAD模型沿某一方向对其进行虚拟分层切片,得到各层截面的轮廓信息,根据这些轮廓信息,激光束进行选择性地固化一层层的液态树脂,或烧结一层层的粉末材料,形成各截面并逐步叠加成三维产品。它将一个复杂的三维加工简化成一系列二维加工的组合[2]。

目前,国际上比较成熟的快速成形技术有光固化成形(Stereo Lithography Apparatus,SLA)、分层实体制造成形(Laminated Object Manufacturing,LOM)、选择性激光烧结成形(Selective Laser Sintering,SLS)、熔 融 沉 积 成 形(Fused Deposition Modeling,FDM)和立体三维打印(3D Printing,3DP)。这几种快速成形技术的优缺点如表1所示。

图1 快速成形原理

表1 几种典型快速成形技术的优缺点比较

快速成形技术特点

快速成形技术已经广泛应用于机械、电子、航空航天等各个领域,它与传统的材料加工技术相比具有以下特点[3-4]:

(1)快速成形采用离散堆积成形原理,自动完成从电子模型(CAD模型)到物理模型(原型和零件)的转换。它将一个十分复杂的三维制造过程简化为二维过程的叠合,所以可针对任意复杂形状的零件进行加工。

(2)快速成形具有高度的柔性,无需任何专用工模具即可完成复杂的制造过程,快速制造工模具、原型或零件。

(3)快速成形实现了机械工程学科多年来追求的两大先进目标,即材料提取(气、液、固相)过程与制造过程一体化和设计与制造的一体化。

(4)通过对一个三维CAD模型的修改或重组就可获得一个新零件的设计和加工信息。制造一个零件的时间一般只需几小时到几十小时。

(5)与反求工程相结合,成为快速开发新产品的有力工具。

快速成形技术在航空发动机传动机匣上的应用

附件传动机匣作为发动机重要零件之一,在发动机中起重要作用,不仅需为各种发动机附件、飞机附件以及各种测试、监控设备提供安装位置,还需包容附件传动链,为附件传动链提供一个良好的工作环境,所以附件传动机匣往往是发动机中结构最复杂、型腔最异形的一个构件。

近年来,为了配合发动机性能的提高,附件传动机匣进一步向高度集成化方向发展,集成了传动、滑油箱、动力输出、进气、燃滑油管路等构件功能,有的甚至集成了部分压气机机匣。集成化设计可以减少零件数量和装配环节,提高可靠性,减轻重量,有效提高发动机性能。但是附件传动机匣的高度集成化使得机匣的结构更趋复杂,给设计和制造带来极大的困难。如某涡桨发动机(见图2)、某涡轴发动机(见图3)将大量原本独立的管路集成在附件传动机匣内,致使机匣型腔非常复杂。

图2 某涡桨发动机

图3 某涡轴发动机

某型涡桨发动机附件传动机匣与低压压气机机匣、滑油箱以及一些附件的壳体集成为一体,同时机匣上安装许多燃、滑油附件,导致机匣的外形和内腔都很复杂,尤其是机匣中布置了许多进出滑油箱和连通燃、滑油附件的管路,这些管路为空间复杂结构,多处有交叉、分支与盘旋,部分沿机匣外壁分布,部分伸入到机匣内部。机匣的内部结构是否准确,管路的布置是否合理,管路及腔体的壁厚是否合适,给机匣设计和加工带来了很大的困难。完成初步设计之后,需要找一种快速有效的手段对设计结果进行检查与评估。与此同时,该附件传动机匣的铸造难度大、成本高、周期长,需要投入大量人力物力。故在正式投产前,承制厂也要求设计人员尽可能保证设计的正确性,以避免或减少时间和成本的浪费。基于上述问题,采用快速成形技术对初步设计的零件模型成形,检验设计质量,排查设计问题。

快速成形高度柔性的制造特点,解决了零件复杂的问题。将复杂的三维实体离散成一系列二维层片进行加工,避免了三维加工中刀具干涉的问题,可以制造具有任意复杂形状与结构、不同材料复合的原型或零件。同时,快速成形技术是建立在高度技术集成的基础之上,从产品CAD模型制成零件,一般只需要几个小时到十几个小时,具有生产周期短的优点。因此,快速成形技术可以承担检验设计模型正确性的角色,而且适合小批量生产、成本较低。

分析表1中的各种快速成形方法,其中的激光粉末烧结(SLS)快速成形方法,成形头为激光,成形机理是粉末材料的烧结成形。具有速度快、强度高、无需支撑的特点,且国内技术比较成熟。因此在本应用实例中选用该方法进行快速成形,模型离散方向选该零件的轴向,以一定的厚度依次成形离散后的各个分层截面,成形之后进行后处理,使得成形强度显著提高。

通过对快速成形模型的研究,对比检验各设计特征,取得了良好的应用成果,发现了原设计中一些需要改进完善之处:

(1)通过解剖快速成形模型,检查附件传动机匣中管路的布置,确认管路设计基本合理,管路布置符合设计意图,但部分管路需微调位置;

(2)检查管路的壁厚和腔体的壁厚,铸件整体壁厚设计≥5mm,发现快速成形模型部分腔体的壁厚只有3~4mm,需修改完善;

(3)某些管路在局部区域悬空在机匣内,而没有依附或内嵌在机匣中,这些管路与机匣的依托关系需进行调整;

(4)部分特征铸造工艺性较差,需要改进。

结束语

通过在航空发动机附件传动机匣设计制造过程中应用快速成形先进制造技术,发现了传动机匣初步设计中存在的问题,为完善传动机匣设计发挥了重要作用,丰富了复杂发动机零件的设计验证手段。航空发动机是技术密集、结构复杂的工业产品,快速成形作为先进制造技术的一种,在发动机其他零部件设计和制造中的应用有待于进一步的研究和探讨。

[1]王广春. 快速成形与快速模具制造技术及其应用.北京:机械工业出版社, 2003.

[2]朱林泉,白培康,朱江森. 快速成形与快速制造技术. 北京:国防工业出版社,2003.

[3]王学让,杨占尧. 快速成形理论与技术. 北京:航空工业出版社, 2001.

[4]周建忠,刘会霞.激光快速制造技术及应用.北京:化学工业出版社,2009.