煤层深孔聚能爆破致裂增透技术在生产中的应用

李希胜

摘要:吉煤集团通矿公司松树镇煤矿为低透气性煤层,瓦斯抽放率低,为了解决煤层低透性、瓦斯抽放率低的难题,利用聚能爆破技术于煤层增透中,笔者引用了聚能爆破增透工艺,进一步分析了煤层深孔聚能爆破在吉煤集团通矿公司松树镇煤矿煤层中影响半径,从而对煤层深孔聚能爆破增透瓦斯抽放工艺技术可行性进行了验证。

关键词:聚能爆破 增透工艺 瓦斯抽放 影响半径

瓦斯抽放是瓦斯综合治理有效的措施,而且是煤层瓦斯开发利用的关键技术,影响煤层瓦斯抽放的主要问题是煤层的低透气性,该矿煤层为低透性属于难抽放煤层,为了提高煤层瓦斯抽放率,采用煤层深孔聚能爆破增透技术来提高煤层瓦斯抽放效果。

1 工程概况

该试验地点吉煤集团通矿公司松树镇煤矿位于三水平+206西侧,东起+206西一采区皮带集中上山,西至吉煤集团通矿公司松树镇煤矿矿界,北起F4断层,南至+296.1~+297.1标高采空区,平均走向长780米,平均倾斜长810米。该采区地层走向在110°~125°之间,倾角在8°~15°之间,平均倾角在13°。

该区内煤层为一、二号煤层,煤层结构简单,呈单一煤层,局部有夹石,夹石厚度一般在0~2.0米,一层煤厚度最大3.84米,最小0.8米,平均厚度在2.74米,二层煤厚度最大3.23米,最小1.98米,平均厚度在3.0米。一层煤顶板为灰白色中细粒砂岩,致密坚硬,透气性差,一、二号煤层为低透性煤层。煤层瓦斯压力为1.24-1.77MPa,煤层瓦斯含量为7.46-8.5m3/t,煤层透气性系数0.0021-

0.0448λm2/MPa2.d,属于难抽放煤层。

2 聚能药包结构

试验采用双面对称线性聚能装药结构,剖面图如图1所示。

聚能槽选用楔形,母线长10mm左右,厚度1mm,顶角85°~95°,套管为定制的直径50mm,厚度2.5mmPVC管。

3 施工方案

3.1 施工工序

选址-成孔-装药-封孔-起。

3.2 选址

选址工序主要分两个步骤:分析矿上相关图纸资料,根据煤层地质状况,确定试验区域;下井现场考察,确定具体试验地点为吉煤集团通矿公司松树镇煤矿+206西二采区3212工作面回风巷。

3.3 成孔

聚能爆破孔布孔方案:自吉煤集团通矿公司松树镇煤矿+206西二采区3212面回风巷向3212面布孔,共布置爆破孔6个,分别编号为1#、2#、3#、4#、5#、6#,爆破孔间距分别为22m、20m、18m、16m、14m,长度均为45m;瓦斯抽放孔34个,抽放孔间距均为3m,长度均为50m。为保证钻孔顺利,设计爆破孔与瓦斯抽放孔开孔方向与3212回风巷成60°夾角,沿一号煤层分布,倾角在0°~3°之间。爆破钻孔布置示意图如图2所示。

爆破孔参数:采用钻头直径75mm液压钻机,用水排渣,爆破孔与相邻抽放孔间距一般不小于3m,聚能爆破孔施工方向平行于相邻抽放孔。

抽放孔布孔方案:爆破孔两边确保有足够数量且封孔质量良好的抽放孔,对抽放孔安装孔板,抽放孔具体布孔方案以实际为准。

打钻:在设计位置处采用直径75mm钻头施工聚能爆破孔,打好后及时将炮眼内的煤粉清除干净。

通孔:在PVC管最前端安装导向梭,用长42m的8#铁丝一端连接导向梭另一端沿钻孔轴向留在PVC管外部,然后用空PVC管依次紧密连接导入爆破孔。在导入深度达40m或导入受阻时停止,拽出铁丝将全部PVC管拉出,通孔完成。

3.4 装药

单孔装药量设计为30kg左右。

爆破孔施工完毕后,要及时进行装药工作,装药前确保孔内无煤粉堆积,若有煤粉堆积必须用压风清除。然后将装好炸药及雷管的PVC管装入钻孔中,慢慢送至孔底,见图3装药及送药过程。

装药方法:采用PVC管装药,药卷之间必须彼此接触,保证PVC管连接牢固,连线后依次送入炮孔。首根PVC管顶端安装导向梭,最后一根PVC管尾端安装尾塞。

联线方法:每根PVC管内的药卷采用2个雷管并联连接,相邻PVC管内的电雷管串联连接。联线工作由专人负责,联线前手要保持清洁,线头用砂布打磨,接头的接线方法为“8”字形扭结,每个接头必须用绝缘胶布包扎,避开淋水和其他导电体。

装药联线方式如图3所示。

3.5 封孔

设计封孔12m,钻孔里段4m采用黄砂封孔,中段5m采用砂管(装满黄砂的PVC管)封孔,外段3m采用黄泥封孔。

吹砂封孔方法:距炮眼口8~12m段,用压风向孔内充填黄砂。

砂管封孔方法:距炮眼口3~8m段,利用装满黄砂的PVC管进行填塞,在砂管外侧指定位置处用胶带缠一定数量聚氨脂。

黄泥封孔方法:距炮眼口0~3m段,用特制炮棍往爆破孔内送黄泥卷并捣实。

黄泥封孔时要求黄泥卷直径为50mm,长为300~400mm,黄泥要有一定粘合力,防止散开堵塞炮眼。

封孔方式如图4所示。

3.6 起爆

现场引爆器材选择:选用MFD-200型发爆器(或

MFB-150型)引爆能力200发,脉冲电压峰值2800伏,允许最大负载电阻1220欧。起爆器测量爆破网路电阻值,发爆器准爆能力应远远大于爆破网路电阻。

引爆方法:引爆方式为孔口正向引爆,电雷管连接方式为串并联,相邻PVC管内的电雷管连接方式为串联,每个PVC管中的电雷管连接方式为并联。

4 增透效果考察分析

4.1 聚能爆破试验参数

第一次深孔聚能爆破试验爆破孔编号为7#,第二次爆破孔编号为14#,爆破孔周边布置有抽放孔作为考察孔。设计抽放孔长度为50m,孔径为94mm,爆破孔长度45m,孔径为75mm,相邻抽放孔间距、爆破孔与邻近抽放孔间距均为3m,爆破孔与瓦斯抽放孔开孔方向与3212回风巷成60°夹角,沿一号煤层分布,倾角在0°~3°之间。

聚能爆破钻孔布置如图5,爆破孔参数如表1。

4.2 聚能爆破试验阶段效果分析

这里笔者主要对第一次聚能爆破效果进行分析。

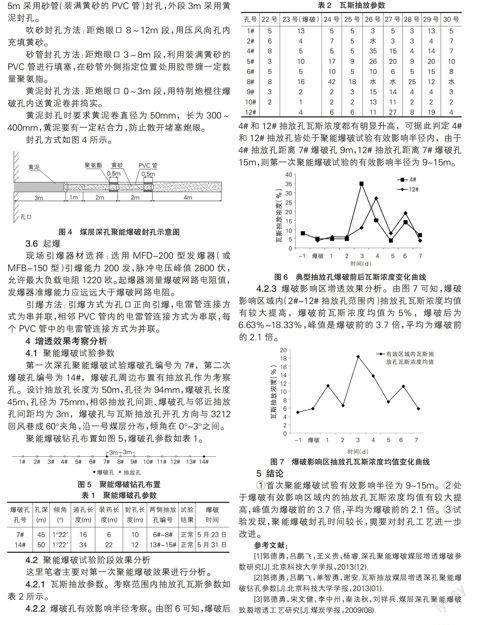

4.2.1 瓦斯抽放参数。考察范围内抽放孔瓦斯参数如表2所示。

4.2.2 爆破孔有效影响半径考察。由图6可知,爆破后4#和12#抽放孔瓦斯浓度都有明显升高,可据此判定4#和12#抽放孔皆处于聚能爆破试验有效影响半径内,由于4#抽放孔距离7#爆破孔9m,12#抽放孔距离7#爆破孔15m,则第一次聚能爆破试验的有效影响半径为9~15m。

4.2.3 爆破影响区增透效果分析。由图7可知,爆破影响区域内(2#~12#抽放孔范围内)抽放孔瓦斯浓度均值有较大提高,爆破前瓦斯浓度均值为5%,爆破后为6.63%~18.33%,峰值是爆破前的3.7倍,平均为爆破前的2.1倍。

5 结论

①首次聚能爆破试验有效影响半径为9~15m。②处于爆破有效影响区域内的抽放孔瓦斯浓度均值有较大提高,峰值为爆破前的3.7倍,平均为爆破前的2.1倍。③试验发现,聚能爆破封孔时间较长,需要对封孔工艺进一步改进。

参考文献:

[1]郭德勇,吕鹏飞,王义贵,杨睿.深孔聚能爆破煤层增透爆破参数研究[J].北京科技大学学报,2013(12).

[2]郭德勇,吕鹏飞,单智勇,谢安.瓦斯抽放煤层增透深孔聚能爆破钻孔参数[J].北京科技大学学报,2013(01).

[3]郭德勇,宋文健,李中州,秦法秋,刘祥兵.煤层深孔聚能爆破致裂增透工艺研究[J].煤炭学报,2009(08).