基于3D打印技术的空间槽轮机构的研究与模型制作

于奉天 信丽华 李世贤

[摘要] 随着机械工业化的发展,空间槽轮机构在各行各业中的实际生产中广泛应用。本文主要介绍了一种基于传统空间槽轮机构的创新设计、研究及制作,基于UG·NX的三维建模和设计,并应用3D打印技术的加工制作来进行阐述,设计并改进提出的创新方案,然后进行方案可行性验证,以期该创新机构具备冲击和振动更小、磨损更低、运行更平稳、耐用性更强,具有更加优异的性能。

[关键词] 空间槽轮;三维建模;运动仿真;3D打印

[DOI] 10.13939/j.cnki.zgsc.2015.24.057

1 引言

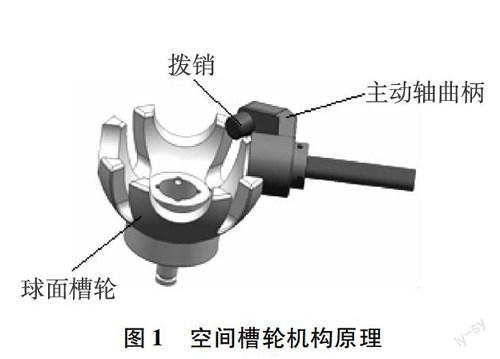

槽轮机构是机械传动在当今社会中应用最为广泛的传动装置之一,它具有构造简单、制造容易、工作可靠和机械效率高等特点。本文所研究的空间槽轮机构主要是由一个球面槽轮和一个主动轴曲柄拨销以及支架所组成的机构,当主动曲柄轴作等速转动时,从动球面槽轮轴呈间歇分度运动规律,它不仅能较平稳地,间歇进行转位,而且高效率地将两相交轴之间进行间歇传动。这种典型的间歇运动机构,在实际生产中用于包装机械、自动化生产线及某些自动机构中,以实现分度转位和间歇运动。本文介绍设计以曲柄拨销轴为主动轴,驱动球面槽轮的空间槽轮机构,并在UG·NX软件中进行三维建模和运动仿真,并运用3D打印技术加工制作完成。

2 传动原理及创新设计

如图1所示,这一机构在运动时,主动拨轮和拨销是主动件,从动槽轮是从动件。主动件以恒定的角速度做连续回转,从动件以一动一停的周期性运动做间歇回转。在拨销和槽轮尚未啮合时,槽轮静止不动;拨销刚刚进入槽轮径向槽时,槽轮的锁止弧和拨轮上的锁止弧马上处于脱离状态,槽轮因拨销的作用而转动;在主动件的拨销离开槽轮从动件的径向槽时,槽轮的锁止弧和拨轮的锁止弧又互相卡住,槽轮停止运动。一动一停,这便是空间槽轮机构间歇运动的一个周期。此结构实际为两构件的球面机构,无论槽数多少,槽轮每完成一次运动,拨销都要转过180°。也就是说空间槽轮机构的运动与停歇的时间比为1:1。而平面槽轮机构的动停比永远小于1:1。

拨盘以等角速度转动,当传动销刚进入轮槽的瞬间,不起传动作用,也无冲击。但随传动销的转动,便会产生驱动槽轮的分力。所以在传动过程中,存在不平衡性。但当槽数较多(Z≥8)时,平衡性较好。

空间槽轮机构以结构简单、工作较为可靠等特点,在自动机械中被广泛采用,但该机构也存在固有缺陷,即拨销进入和退出槽轮瞬时,槽轮的角速度为零,但是角加速度不为零,存在柔性冲击,而且角加速度峰值偏高,因而引起噪声和振动,限制了机器速度和定位精度的提高。

针对以上几点问题,我们选用ABS材料进行3D打印,ABS塑料原料是世界上产量最大的通用工程塑料,其为浅黄色粒状或粉状不透明树脂,具有优异的耐冲击性、良好的低温性能和耐化学药品性、尺寸稳定性好、表面光泽度好、容易涂装和着色。由于ABS具有优良的综合物理和机械性能,极好的低温抗冲击性能。尺寸稳定性、电性能、耐磨性、抗化学药品性、染色性、成品加工和机械加工较好,并兼具韧、硬、刚相均衡的优良力学性能。

(1) 力学性能:ABS塑料有极好的冲击强度,高抗冲型ABS树脂在室温下的悬臂梁冲击强度可达到400J/m左右,即使在-40℃低温下其数值也大于120J/m。且其具有较宽的拉伸强度范围和优良的抗蠕变性能,拉伸强度范围一般为33~52MPa,在承受7.2MPa的载荷经过两年半的时间,ABS制品的尺寸无明显变化。又由于它具有良好的耐磨性和尺寸稳定性,所以可以减缓柔性冲击和定位精度等问题。

(2) 热性能:ABS塑料的热变形温度在载荷为1.82 MPa时约为93℃,随着加工过程中退火的处理,可增加6℃~lO℃。耐热型ABS的热变形温度可达到115℃左右。ABS的脆化温度为-7℃,通常在- 40℃时仍有相当的强度,制品的使用温度在-40℃~lOO℃。ABS各等级的线膨胀系数从6.4×10-5/℃~11.0×10-5/℃,在热塑性塑料中是线膨胀系数较小的一种。

(3) 电性能:ABS塑料原料在宽广的频率范围内有良好的电绝缘性能,而且很少受温度或湿度的影响。

(4) 耐化学品性能:ABS树脂耐化学药品性能较好,几乎不受稀酸、稀碱及盐类的影响,但能溶于酮、醛、酯和卤代烃中;不溶于乙醇等大部分醇类,但在甲醇中数小时就软化;与烃类溶剂长期接触会溶涨;ABS树脂在应力作用下其表面受醋酸、植物油等化学试剂的侵蚀会产生应力开裂。

通过文献可知,槽轮机构的拨轮角速度恒定的时候,槽轮的角加速度和角速度大小和槽数的多少有一定关系。所以增加槽数也可增加稳定性。而且相较于平面槽轮机构具有以下几点优势:空间槽轮机构的运动特性及动力特性均优于平面槽轮机构;在相同的阻力矩条件下驱动力矩比平面槽轮机构小;造价低廉。

综上所述,以ABS为主体材料进行空间槽轮机构的3D打印,完全符合设计要求,而且这种材料可以有效地降低柔性冲击和噪声、振动等缺陷的影响,并提高一定的定位精度。而且在实际应用中,在设计要求的允许范围内,尽可能地增加轮槽槽数,也可以提高一定的稳定性。所以ABS为主体材料的3D打印的空间槽轮机构在一些非极端恶劣的环境中可以完全胜任工作。

3 UG·NX建模设计

本项目主要运用UG·NX8.5进行三维建模与运动仿真,以下介绍整个装置中的部分主要零部件机构的建模,以及整体装配的最终状态。

(1) 球面槽轮建模。球面槽轮是整个装置的主体部分,一个抽壳后的半球,其上有4个轮槽;以及轮槽间的4个定位弧,起到锁止球面槽轮作用,与主动轴上的定位圆弧相配合以达到良好的缓冲作用。

(2) 主动轴曲柄拨销建模。在拨销边缘处倒角,使其平稳柔和地与球面槽轮轮槽接触。

(3) 整体机架建模。将主体部件安置于其上,使整体装置更平稳。

4 3D打印技术的加工制作

空间槽轮机构的设计加工,3D打印设备采用的是国产品牌太尔时代的UP!系列中的便携式桌面3D打印设备。配合其配套的UP软件进行模型的打印预览和参数设置。如图2所示。使用ABS材质作为主体材质和支撑材料,该机型的打印精度可达到0.15mm,逐层叠加的方式打印,打印完成后再去除支撑材料。

5 结论

通过本文的介绍,这种通过3D打印技术的研究设计是可行的,其具备运行平稳,耐用性强,具有更加优异的性能。在实际应用中是可以发挥重要作用的,稍加改善便可以应用到各种机械传动的加工环节。加工制作实物后,基本满足设计要求,运行结果令人满意。我们能希望通过此次的创新设计,使其成为一个更加稳定可靠的工作部件,为更多的生产加工线提供更好的部件选择,在今后的发展中得到更切实的应用实践。