电阻焊的水电主副缆失效模式研究及其控制办法

钟晖

摘 要:根据作者在焊接车间多年的工作经验以及实际的生产管理经历,文章对目前各车间尚未关注的电阻焊的水电主副缆的失效模式从产生的根本原因上进行了综合分析,并结合实际的成功改善措施对其解决方法进行了阐述,因其解决方法都得到了实际的收益成果,有较好的推广价值。

关键词:水电主副缆;失效模式;产生原因;解决办法

中图分类号:TG441.7 文献标识码:A 文章编号:1006-8937(2015)18-0086-03

1 背景概述

中国目前人均汽车拥有数量为1.4亿台,但距离世界每百人拥有乘用车数量差距还非常大,近十年都保持年均上千万的增长速度,算上近年已经开始上升的报废率,整体市场极其诱人。故各大汽车厂都在兴建新的工厂扩大自身的产能,以满足市场的需求。然而在目前土地紧缺的大环境下,提高单位面积的小时产量显得尤其重要。

随着JPH的逐步提升,作业管理的严谨化,停线问题的处置幅度逐步下降到以秒进行计算,此时设备的保障能力就尤为重要。而作为白车身制造过程中普遍使用的焊接工艺——电阻焊,焊接电缆的损坏带来的影响开始凸显,尤其是在故障前发生的一段时间内,其损坏问题带来的后果还隐藏着焊接质量的品控问题。

资金雄厚的合资厂现有的经验是通过定期更换电缆来保证生产的流畅性,但这一做法对于目前利润空间本来就薄弱的国产品牌较难操作。大量尚未达到报废标准的水电缆被遗弃是一笔较大的资金浪费。同时目前受各品牌的生产车间的工艺水平、设备布局不同的影响,即使能够做到定期更换,但是这个时间点也需要进行大量的前期数据收集才能完善此类的更换标准,投入大量的人力和物力进行统计,却无法做到所有车间通用的标准让此项工作价值过低。

为了让新车间在投入生产时能够迅速把握水电缆损耗程度,减低水电缆损坏带来的设备空开时间的损耗影响,提高焊接过程质量的控制能力,故对该类问题的原因进行控制和改善是必须的。

2 现状把握

2.1 主副电缆标准

目前国内焊接车间使用的主副电缆基本为如下技术标准:

一套“h”型同轴电缆规格要求及包括的内容(“E”型类似):

主电缆:截面2×200 mm2,一根(2 m)

副电缆:截面200 Vmm2,一根(0.6 m、0.7 m、1.5 Vm)

电缆过渡接头:一个

带绝缘物的无感螺栓:2套

要求绝缘物为胶木质。

2.2 外观要求

每套电缆应有固定铭牌,标明规格,电缆接头表面光洁不允许有裂纹等明显损伤。橡胶表面应包扎牢固、整齐。

2.3 水路系统密封性

在0.8 MPa的压力下,无气泡(电缆浸入水中)。

2.4 水流量

水路系统在0.25 a的压力下,水流量2×6 L/min。循环水接口外径为φ13 mm。

2.5 绝缘电阻

胶管内电缆之间绝缘电阻≥3 MΩ。

两极接头绝缘电阻≥3 MΩ。

2.6 橡胶管要求

①在0.8 MPa的压力下,胶管不破裂、无明显膨胀。

②橡胶管柔韧性良好,安装后无明显折扁现象。

2.7 温 升

配160 kVA悬点焊机连续点焊,电缆温升<进水水温+30 ℃。

2.8 电 缆

应使用买方使用的焊钳、焊机标准。

2.9 电缆电阻值

电缆电阻值的截面150 mm2,见表1。

2.10 电缆压降

电缆压降<变压器次级电压×20%。

2.11 主电缆的使用寿命

①条件:电流10 000 A(±10%);单点通电时间:0.2 s。

②寿命:保证使用一年并满足累计50万点使用寿命。

2.12 副电缆的使用寿命

①条件:电流10 000 A(±10%);单点通电时间:0.2 s。

②寿命:保证使用半年并满足累计25万点使用寿命。

3 要因分析及对策

3.1 采样数据

结合上述标准,在实际使用过程中,发现副缆的寿命都远远低于技术要求,通过对笔者工作的车间进行采样,得出下列数据。

3.1.1 采样范围

白车身焊接车间,共使用156台某品牌悬挂点焊机,174根主缆,348根副缆,日均工作时间18 h,整车约为3 222个焊点,平均每把焊钳焊接约18.5个点。时间为3个月,共生产了20 906台车身。

3.1.2 采样长度

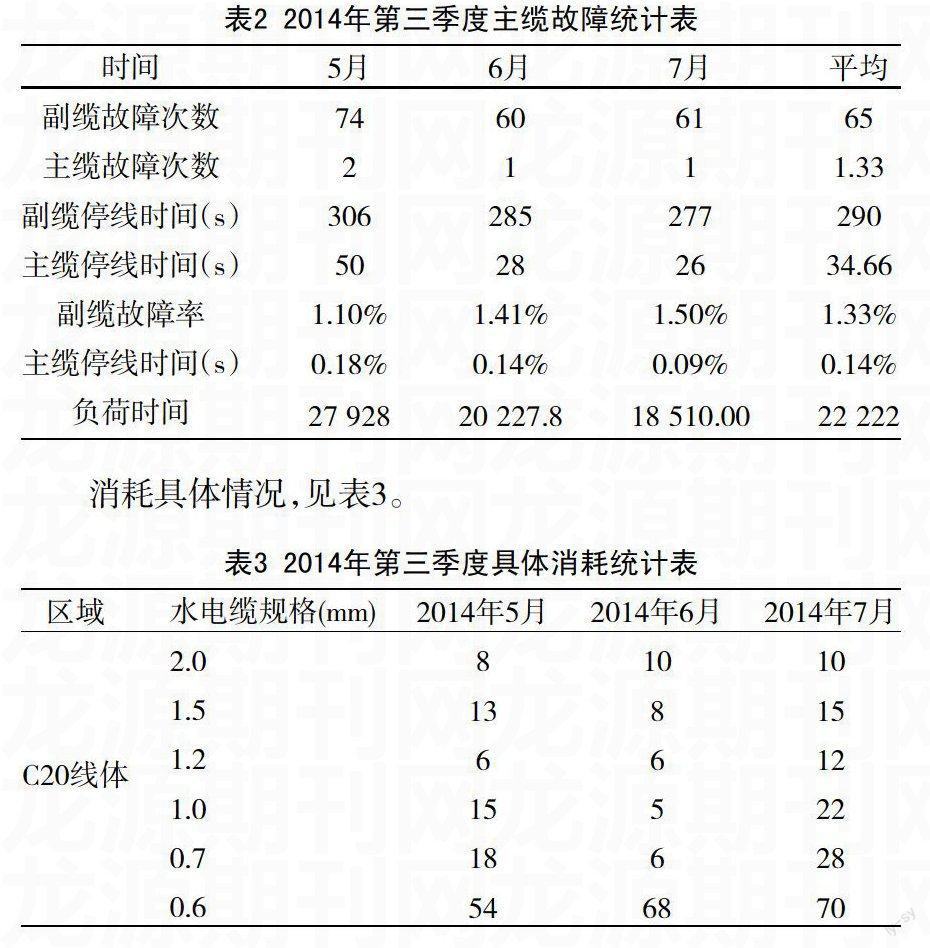

2014年第三季度主缆故障统计,见表2。

消耗具体情况,见表3。

结合上面技术规范进行计算,正常副缆更换周期应达到269根,但是实际更换数量为346根,远远大于低于点数使用寿命,且满足半年的条件远远未达成,但此现象集中体现在副缆上,而主缆则未出现此类现象。

故研究对象集中在副缆身上。

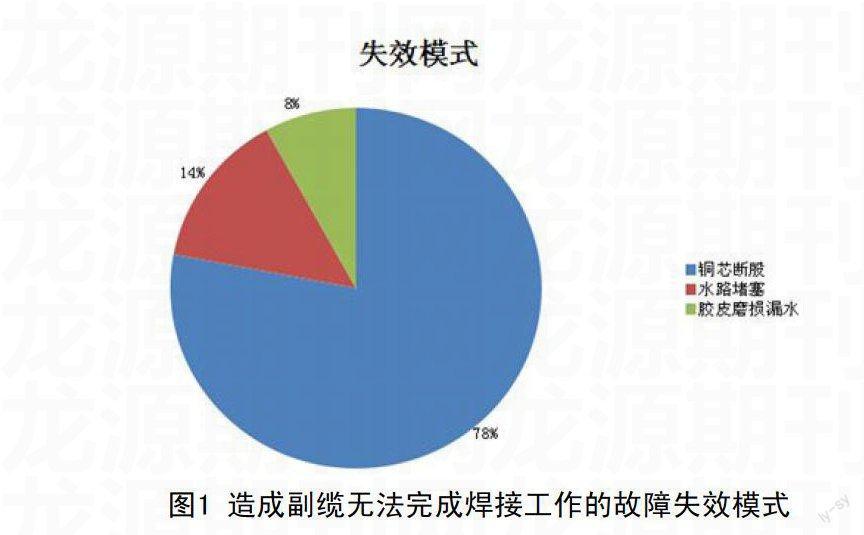

对目前替换下来50根副缆进行解体,发现造成副缆无法完成焊接工作的故障失效模式,如图1所示。

可以看出故障失效基本由三大类组成。

3.2 故障要因分析

3.2.1 铜芯断股

长度为0.7 m的副缆如图2所示,基本结构为左右两端的80 mm电缆端接压头采用压札的方式将10股每股500丝铜丝编织而成的导电束,截面积为200 mm2,以顺时针方向螺旋盘绕在中间的冷却通水管上,冷却通水管可以在电缆曲折时具备自行恢复直线状的特性。

割除外部橡胶管后肉眼可见于每导电束的铜丝有肉眼可见的断丝现象,尤其以长期受到弯折的变形部位最多。

弯折现象:

在现场的实际使用过程中,副缆因为靠近焊接点,在工人使用焊钳进行焊接的过程中,长期需要进行弯折操作。尤其是在需要频繁切换焊钳焊接姿态的工位,进水副缆和回水副缆甚至还会出现扭曲在一起的情况。而主缆因为远离操作点,故基本都能在保持自然顺直的状态下完成工作。而技术规范里面的使用寿命,为各制造厂家在自然顺直状态下的通过重复性试验以及正常的通电金属发热情况计算出一个标准的使用寿命,该寿命在现场较为恶劣的工作环境下自然会大幅度减少。

在多次弯折的过程中,铜丝的疲劳强度达到极限,发生断裂,进而影响电流强度,造成无法通电焊接或焊接不良的情况发生。为了避免这种情况的发生,那么我们必须要对其铜丝的断裂情况进行监控,而从剖解图可知,图示故障副缆外部橡胶管磨损程度轻微,且副缆外层黑色胶皮厚度达4 mm,感官上无法推测副缆内部铜芯的断裂程度。

结合其余更换副缆情况,都发现了此类现象,表明通过感官上无法有效的判断断股情况。

因为技术规范提供了我们各类电缆的标称阻值,根据电阻公式:

R=ρL/S

通过副缆电阻的变化可以反映副缆横截面积的变化,即铜芯断股程度。故可以采用仪器检测的手法达成我们预期的目的。

通过寻找市面的仪器后,选定“微欧表”这类仪器进行测量工作,如图3所示,选取的微欧表型号测量范围为:0~9.9 μΩ测量精度为0.001 μΩ,完全满足实际使用需求。

通过多次反复测量和人为破坏断股验证后,得出当副缆电阻增大到初始电阻值的4倍时,副缆铜芯断股接近1/2,焊机开始无法焊接故障或融核无法达到标称值。

结合实际情况,设定记录情况,见表4,当超出设定值时,安排人员进行副缆更换。

而更换下来的副缆,在随后的判断分析后,发现部分阻值超过4倍的焊接电缆还能够进行焊接,故替换至车门等焊接班组,即使发生故障进行返修更换,也可以通过消耗库存数量而不造成线体的停止,浪费现象得到了彻底解决。

3.2.2 水路堵塞

此类故障副缆实测橡胶管温度达到约60 ?觷,焊接时有肉眼可见的电极头发红现象,焊点融合完成后因为无法得到足够的冷却速度,无法形成良好的金相结构。融核结合程度变差,焊点变脆。

在对故障点进行处理时,对故障副缆进行敲击,发现副缆内部留存水呈现出暗沉浑浊的色泽。通过对循环冷却水中的杂质进行分析,发现主要杂质有如下三部分。

①碎铜丝。由于副缆在频繁弯折的过程中铜芯会逐渐断裂,断裂的细铜丝将会在副缆水路中积累,当铜丝碎屑积累过量后将造成水路堵塞。

②铁锈。该车间的冷却循环水路系统的主管道以及蓄水池都是钢铁结构,长期使用后钢铁表面被腐蚀,铁锈等杂质将进入冷却水中,造成冷却水净度下降。

③其他物质。该车间的冷却水塔非密闭式结构,外界的任何小于过滤网的异物都可以进入到循环水路内,再加上在电极端的高温使得各项离子都比较活跃,游离的Ca离子很容易和水中CO2结合形成CaCO3,造成其他物质的沉积。

3.3 解决措施

这些杂质在处于低位的副缆弯折部分逐渐沉积,当达到一定程度时副缆内部的单位流速将降低,无法有效减低焊钳温度,进而影响焊点质量。解决措施的方法主要有以下几方面:

①使用疲劳强度更高的铜丝进行水电缆的生产,还能一并降低因铜丝断股造成的电流密度不足的问题点,但势必会增加水电缆厂家的生产成本,就目前市场形式上看,暂未有厂家打算提升该块的使用寿命,故此方法的实施需主机厂推动水电缆厂家开展工作才可行。

②对于水中存在的铁锈或者碳酸钙物质,该部分可以通过在管路内添加药水的形式使其能够分解成为铁离子和钙离子,在添加完成药水后对管路内的循环水进行排空处理,更换新水。但在厂房内部管路使用已久的铁质管道使用此类方法可能会造成管壁过薄的问题。该措施在近几年投入建设的PVC管道中比较适合操作。

③增加滤网结构和冲洗设备。在管道内增加更为细致的过滤网,用于过滤管道内的异物,在一定时间段内通过压缩空气对滤网进行反吹,使其异物排出整个循环系统。参考样板车间管路结构,可以得出简图,如图4所示。

控制手段原理:

在主管道旁边建设一旁通道,使其该过滤系统即使出现故障时,关闭V2阀门,开启V1阀门后,也不会影响到正常的循环系统,且该方案可以独立施工,不影响现有生产组织。过滤系统内设水泵A\B两套增压系统,以解决增加了叠片过滤器后水压带来的压损,正常过滤状态时关闭V1阀门,打开V2、V3阀门,并只开启一套水泵增压系统,另外一套水泵作为备用泵处置。当叠片过滤器达到脏污标准时,打开反冲装置,使其过滤器内的杂物可以直接排出。

样板车间在增加了该套过滤系统后,结合整体管路的低位定点排污工作的开展,内部因水质脏污造成的停工现象降低为原先的5%左右,整体效果满意。

4 胶皮磨损漏水

此类故障多和操作者的工作姿态有关系,只要在电缆易磨损部位增加纱布缠绕进行防护,在每周的自主保全时间内对缠绕的纱布进行检查更换,可以完全避免异常磨损的发生。

在车间安排了专职人员对于操作者的绑扎技能进行培训完成后,在设定专门的自主保全活动时间,该类问题得到了彻底解决。

参考文献:

[1] 王府强.浅论焊接质量控制[J].焊接技术,2001,(S1).