试论青铜器修复中的焊接工艺

王琪琳

【关键词】青铜器;修复;焊接工艺

【摘 要】本文以山东滕州前掌大青铜觚(M11∶72)为例,对中国古代青铜器修复中的焊接工艺进行探讨,阐明焊接技艺的整个操作规程,介绍青铜觚(M11∶72)焊接的过程,以期为今后做青铜器的焊接修复有所帮助。

古代金属焊接就是对青铜器等金属器物的一种连接修复手段,可以将断裂破碎的青铜器等恢复原貌,向人们诠释其更多的历史信息。青铜器焊接技艺在我国古代很早便已出现,至春秋战国时期已被广泛应用。历经2000多年的传承发展,传统的焊接工艺日臻成熟。随着考古出土器物的不断增加,焊接修复技艺越来越不容忽视。本文试图通过山东滕州前掌大出土的青铜觚(M11∶72)的焊接修复来阐述这一传统技艺。

一、青铜觚(M11∶72)的概况

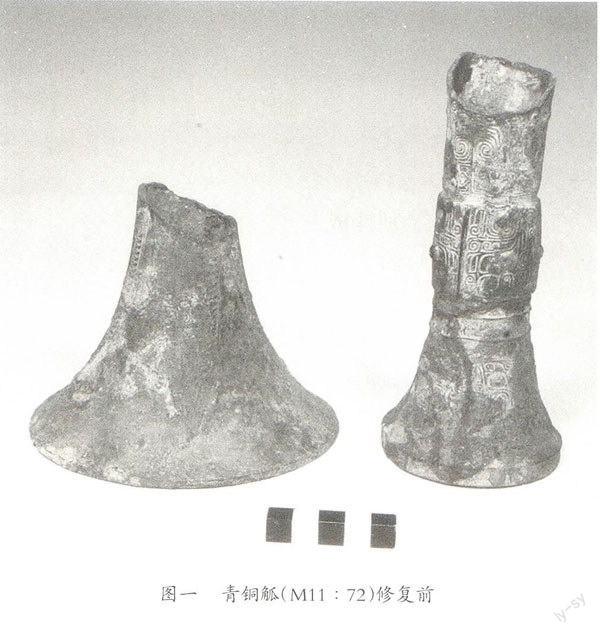

青铜觚(M11∶72)是由中国社会科学院考古研究所于1994年11月15日在山东省滕州市官桥镇前掌大村的前掌大墓地发掘出土的一件西周早期青铜器,出土时从中腰处断为两部分。此觚器体修长,中腰微外鼓,圈足有矮阶,通体饰成组纹饰[1]。该器大喇叭形圆敞口,方圆唇,腹壁内收,平底,喇叭状高圈足,切地处下折成矮阶。器口下饰四组蕉叶纹,内填以蝉纹和云雷纹,边缘饰列刀纹装饰。近腰处横饰一周蝉纹。腰部有两组分解兽面纹。兽面为长角内卷,卷云状眉,圆睛突出,卷云状爪,以扉棱为鼻。圈足上部饰两周弦纹,下饰两组变体兽面纹,为弯眉,方圆睛,尾上卷,以云纹为足,尾后部为列旗装饰。圈足内侧有铭文“史”字。口径14.2厘米,底径8.3厘米,壁厚0.2厘米,重1060.65克(图一)。

要想解决这件青铜觚的断裂问题,关键要处理好焊接这道工序。焊接是古代青铜器修复中极为关键的环节。

二、焊接技术的操作规程

(一)工具

焊接所使用的工具主要是烙铁:可分为火烙铁和电烙铁。火烙铁用紫铜做成,呈扁平长方体,一般长约15厘米,宽约4厘米左右,一端锉成斧刃形状。火烙铁使用前不仅要在火上加热,而且操作难度较高,费时费力。而电烙铁品种丰富,插电稍微加热即可使用,可操作性强,所以通常均使用电烙铁。

此外还有钢锉、锉板、手术刀、锡锤、铅砧、木垫、钢锯、砂布等。其中传统钢锉通常分为两大类,一类是板锉,另一类是两头忙小锉,使用起来均很方便。木垫工具也是传统修复技艺的习惯流传,因为修复不同器物需要不同的工具,所以根据焊接需要制成多个大小、薄厚等各种形状不同的木垫,以备支撑。实际上在很多情况下,为了方便,在焊接过程中需要自己动手制做一些小工具,如用于撑垫的粗布,防止焊锡烫着手。

(二)焊剂的选择

焊剂有松香和氯化锌溶液。松香是最早的焊剂,因为松香液体能够清洁被焊铜器和焊锡,增强焊锡的流动性。氯化锌溶液是盐酸与锌混合反应的产物,其作用是清洗干净被焊接部位,可以长久保持焊接强度,比松香更利于焊接,一般都选择氯化锌溶液做焊剂。但是氯化锌溶液含有氯离子,会对青铜器造成轻微程度的腐蚀,所以仍需要改进,是否可以考虑使用硝酸或硫酸代替盐酸,还有待于实践。

(三) 焊接条件的分析讨论

1.铜器的金属性。铜器的金属性即其腐蚀程度。铜器在焊接前,首先要对其金属腐蚀程度进行判断[2]。反映铜器金属性的现象有两点:金属光泽和颜色。如果金属光泽和颜色保持良好[3]则容易焊接,焊接强度也良好。反之则焊接困难,焊接强度弱,甚至不能焊接。

铜器修复的诸位专家在各自的修复工作中总结出自己的经验。高英先生将铜器的腐蚀程度划分为五个等级:一是腐蚀只存在于铜器表面,铜质内部没有腐蚀或腐蚀轻微,用锉刀加工后,铜质呈现出十足金属光泽的铜(红)黄(红)色,这是容易焊接和焊接强度良好的现象;二是轻微腐蚀,表现为较有光泽,呈褐铜黄色;三是光泽稍暗,呈红褐色或铜黄色,则还可以焊接;四是腐蚀较严重,表现为光泽微弱,呈红褐色,较难焊接;五是腐蚀很严重,表现为光泽很弱,呈紫褐色,焊接困难,甚至不能焊接[4]。赵振茂先生认为,铜器由于受到腐蚀,铜性差别很大,铜性好的能焊,铜性差的难焊;茬口为红砖色的易沾锡,虽可以焊,但是要多烫焊口;茬口为青砖色或浅绿色的,则已无法焊接,只能用粘合剂粘接[5]。王振江先生将铜器的焊接分为四类:第一类是铜质保存良好,有金黄色的金属光泽,锉屑纯净,焊接效果好,具有相当强度;第二类是金属呈红黄色,锉屑中有少量的赤色矿化物,强度略低;第三类是铜质紫红色,锉出的金属屑中有相当数量的紫色矿化物,强度更低;第四类是锉屑呈赤红色,全无金属光泽,此类铜器已无焊接条件。但应注意,即使在同一件器物上,腐蚀的轻重程度往往也不一致,有时将不得不考虑采用焊、粘结合的办法,有条件的部位使用焊接,无条件的部位则用粘接[6]。所以青铜器能否焊接以及焊接强度的大小完全取决于它的腐蚀程度及它的金属性强弱,就是在同一件青铜器上,也有可能几种情况同时存在,那就要根据焊接条件,能焊接的就焊接,不具备焊接条件的则考虑粘接的办法[7]。

以上诸位专家基本都认同:青铜器能否焊接的关键在于青铜器的金属性即其腐蚀程度,而青铜器的金属性可以通过青铜器断面的金属光泽和颜色来进行准确判断。

另外,判断一件铜器是否具备焊接的条件,可通过用锉来锉铜器断面时是否会产生刺激性气味来判断。如果没有则可以焊接,反之,则说明该铜器已无金属性,不能焊接。

2. 焊接位置的选择。对于断口腐蚀轻微、无锈或新折断的对接严密的铜器,将其大部分断口间隔地锉出原铜;对于体型小、较轻的有花纹且腐蚀轻微的铜器,在对接两方断口上,对称准确地分别锉成三角形豁口,对接起来形成菱形焊口。若铜器为敞口器,一般都从内部进行焊接,或在花纹的背面锉坡口焊接,焊口锉在内部,使外表的花纹保持完整。器物外面也要适当地选几个关键焊口,这些焊口应选在无花纹部位,要保证焊口坡度小些,使花纹少受外伤。一般可采用间隔焊接,或双面焊接,以增加整体牢固强度。若器物内壁有铭文的,焊口则应选在器表,如果不得已而在有铭文的地方选焊口,一定要选在文字行间的空白处,避开铭文的字划,尽可能保持一字一划的完整。带有嵌饰的青铜器,焊口的选择应更加慎重。嵌饰品的种类繁多,有的镶嵌松石、玛瑙,有的嵌金银花。如果焊接对象的体积不大,铜胎又薄,外表所嵌之物或花纹很密,就不宜设太多的焊口,焊口也要设在器物的背面。

中度腐蚀的铜器,在断口左右选择几点,将腐蚀层对称地按该方式分别剜掉,露出腐蚀层下面的新铜质,对接起来即形成长方形焊口,适用于这种中度腐蚀的小件铜器。

重度腐蚀的大件铜器,在铜器断口附近将腐蚀层全部剜掉,露出腐蚀层下面的金属,锉削出新铜质,对称地做成这种焊口,目的是扩大铜器的焊接面和增加焊接强度。大件器物腿部断裂,如果出现在腿腹相接的部位,焊口应选在外面。断面占三分之二,内焊口占三分之一的地方。外接口便于掌握角度,双面设置焊口,可以增加焊接强度。对于腐蚀更严重的铜器,在其断口上锉成一般焊口,再对称地锉成两方焊口,形成两种形式并存的焊口。

此外还有间断焊口、船形焊口等多种形状的焊口,它们的锉法基本相同。为提高工效还可以用砂轮机磨成不同形状的焊口。

3.焊口坡度与焊口宽窄的把握。焊口的坡度大小取决于铜器的厚薄、金属性的强弱。坡度小,角度也小,对接后焊口宽度就大;坡度大,角度也大,对接后焊口宽度小。薄的、小件铜器,焊口宽度可以小些,而焊口坡度要加大;厚重的铜器,焊接强度要大,焊口宽度也应加大,因此焊口坡度要缩小。铜器的金属性强,焊口要窄些,因此坡度要大;铜器的金属性弱,焊口要宽些,因此坡度要小,以便于扩大铜器的焊接面,更有效地施焊;金属性较强、体量轻薄的铜器可以直接在断口上平行地锉出新铜质。为了填充焊锡,需要设置焊口,以便焊接。焊口的宽窄决定着焊接面的大小和填充焊锡的多少,焊接面的大小决定着焊接强度的高低。而焊口的宽窄也取决于铜器的金属性和器型。体型特别大且厚重的铜器,需要双面焊接,在铜器断口的内外方向上分别锉成宽窄不同的主要焊口和次要焊口,分别焊接,以增强焊接强度。

由于铜器晶体组织交错、腐蚀程度和强度在各部分的差别,铜器断口常常是凹凸不平、参差不齐的。锉焊口时应按断口形状锉出一定距离,只要露出新铜质,即可焊接。

以上前辈修复专家的经验可总结归纳为:铜器的金属性,也就是铜器受到的腐蚀程度直接影响对铜器的焊接修复。而其腐蚀程度又直接决定了焊接位置、焊口坡度大小和焊口的宽窄。

(四)青铜觚(M11∶72)的观察和焊接方法

由于此觚器形较小,断面具有良好的金属光泽,呈铜黄色,基本未被腐蚀,且矿化程度较轻,故选用点焊法[8]进行焊接。

三、焊接的全面实施

概括地讲就是将破损铜块找全,根据每块铜器的形制、纹饰、断口曲线以及腐蚀现象(如腐蚀层表面现象)找对块,并划上记号。以其中面积较大的一块铜块为基准,再寻找与它各边断裂曲线相吻合的其他残块依次对接。青铜觚(M11∶72)身有纹饰,且在纹饰处有断裂,所以在铜器对接两方断口上分别锉出三角形豁口以便形成菱形焊口。由于铜觚金属性保留较好,因而焊口坡度应较小些。然后实施焊接。

(一)破碎铜器青铜觚(M11∶72)的对接

这里首先要观察该觚的外部特征,特别是对断裂处,发现从口沿至颈部的四片蕉叶纹被从中间截开,所以选择在每个蕉叶纹之间的空隙作为焊接点,这样避免伤及到纹饰。

然后,根据断口的曲线及断面的腐蚀层来寻找两部分的对应部位进行拼合,进而将它们对接起来。在青铜觚中选出两块铜块进行焊接。先要将其中一块加以固定。因这两块断块体形较小,故把其中之一断裂面朝上放在桌边,使断口临近桌沿或略伸出桌外,用重物压在上面(或用台钳加固)保持稳定,以便焊接时另一断块可以适当移动对接。

(二)锉焊口

将青铜觚(M11∶72)对接完成后,要在蕉叶纹四点的断裂处锉掉腐蚀层,露出原铜,同时要尽可能保留断裂面的曲线,以便可以挂锡。然后从选取的四个点中找出一个较为容易焊接的点。这里所说的容易焊接是指用电烙铁烫好锡方便在该点上施加的,先初步对这一点实施焊接固定。这样操作的目的是在确定一点后,观察其他各点,判断是否也达到了两段觚的上下对接点的吻合。如果不太吻合,还可以进一步调整,也就是留出了修改的余地。

鉴于青铜觚体小、较轻、基本未被腐蚀,所以断裂的两部分的四个点中的每一点都锉出三角形豁口,使其对接起来形成菱形焊口。另外考虑到要在铜觚的外部焊接,就要偏重在铜器焊口外方向上锉成一定坡度,使焊口形成一定的角度。

(三)青铜觚(M11∶72)的焊接

首先给电烙铁加温至300—500℃,直至电烙铁呈现微红色。电烙铁加温的同时,在需要焊接的断口处用毛笔蘸涂氯化锌溶液。之后,把电烙铁的两面刃部挂上锡,使烙铁刃部前端置于抹好焊剂的焊口处,以便进行焊锡时,液体及时传递到两块分开的铜器边沿焊口上,在高温和焊剂的催化作用下,焊锡在刹那间填注在焊口内,使焊锡与铜器结合形成焊接。依此法逐次焊接另外三个点。注意焊接时电烙铁要缓慢移动,待一处沾上锡后,再拉动到另一处。

四、焊接后的处理

当青铜觚(M11∶72)经过全部焊接后,还需要进行最后的处理工作。就是对于高出器表的焊锡用锉打磨到与器表相平,对于低于器表的缝隙,需要用合适的黏结剂填补,使其表面保持原有的平滑。这里用锉打磨锡时不应发出声音,如果打磨到铜质则会发出清脆的金属声,所以要尽可能避免触碰到铜基体。然后用电热吹风机对着已焊接的缝隙吹风加热,加热至40—50℃,手感微烫即可。紧接着在焊锡没有分布的缝隙处适当地填补一些502胶,再次加热,最后用蒸馏水清洗焊锡处,将残留在铜器上的氯化锌溶液清洗干净,避免发生腐蚀。采用去离子纯净水浸泡青铜器6—12小时为宜(图二)。

五、结 语

本文以一件青铜觚(M11∶72)为例,全面展示了对这件觚的焊接修复全貌。阐释焊接的操作规程,关键要认真分析焊接的条件。通过梳理铜器修复专家的观点,总结归纳前人的经验成果,得出结论:判断一件古代青铜器的金属性要观察该铜器的金属光泽和它的颜色;另外要准确把握腐蚀程度的轻重对焊接位置、焊口坡度大小和焊口宽窄的影响。然后将焊接修复理论应用至青铜觚(M11∶72)的实践操作,本着尽可能不改变青铜觚所承载之历史信息的原则,对其进行焊接修复并妥善保护。此外,由各种小工具的自制,体现出传统修复的灵活贴合实际;由电烙铁代替火烙铁,说明工具的更新换代。所以修复工艺需要继承传统修复的优秀成果,同时要使传统技艺更加科学化、现代化。

[1]中国社会科学院考古研究所:《滕州前掌大墓地》,文物出版社,2005年。

[2]杨小林,陈仲陶,赵家英,王永生:《敦煌铜牛车保护修复方案》,文物出版社,2012年。

[3]传统上称这两种现象为铜碴,现象良好称有铜碴,反之称没有铜碴。

[4]高英:《中国古代青铜器传统修复技术(一)∶铜器焊接》,《中国历史博物馆馆刊》1980年2期。

[5]赵振茂:《青铜器的修复技术》,紫禁城出版社,1988年。

[6]中国社会科学院考古研究所:《考古工作手册》,文物出版社,1982年。

[7]莫鹏:《中国青铜文物修复传统工艺的继承和发展》,《中国博物馆》1999年3期。

[8]何堂坤,靳枫毅:《中国古代焊接技术初步研究》,《华夏考古》2000年1期。点焊即把熔化了的焊料以粘点的方式将器物焊接在一起。

〔责任编辑:张金栋〕