圆周焊旋转转台控制系统自动化改造

张 斌

(广东省肇庆市四会中等专业学校,广东 肇庆 526200)

1 原圆周焊旋转转台控制系统介绍

1.1 转台驱动装置问题

由于该控制系统是松下20 世纪80年代研发产品,其转台驱动部分备件全部停产,且系统调速不稳定经常突然加减速,造成压缩机焊接报废。同时转台定位装置机械磨损严重,造成设备焊接精度不足。

1.2 设备动作流程、原理和自动控制要求

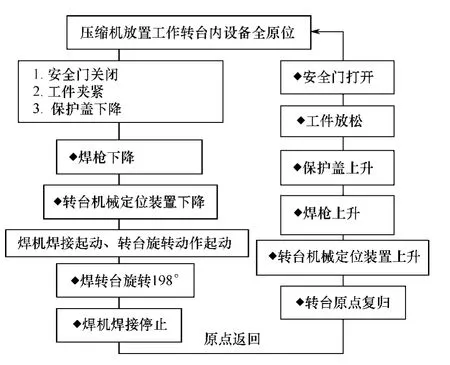

1)设备动作流程

2)动作原理

转台旋转驱动系统:为直流电机调速系统,主要构件由:①直流多度段速度调整驱动板;②直流电机;③直流电机正反转切换接触器组成。

图1 设备动作流程图

转台逻辑动作原理:焊接装置(CO2焊机)起动→转台旋转开始→焊机起弧溶接(转台旋转速度要求2r/min)→转台旋转碰撞正常溶接限位开关后,焊接转入正常溶接(转台旋转速度要求5r/min)→转台旋转碰撞收弧溶接限位开关后,焊接转入收弧溶接(转台速度要求3r/min)→转台旋转碰撞焊接结束限位开关后,转台反转→碰撞原点行程开关后,转台停止。

3)转台旋转自动控制要求

(1)转台旋转速度必须三种以上,同时每种速度必须可以任意加减,实现现场调节简单化,且旋转速度慢而均匀。

(2)转台旋转角度必须从触摸屏画面上显示,便于设备焊接调整。

(3)转台逻辑动作必须满足现场生产工艺。

(4)转台旋转位置精度必须达到目前焊接产品工艺要求。

2 新控制系统总体方案设计

方案一:采用三菱AD75P1-S3 定位模块控制三菱MA-J2A 伺服系统,优点:定位精度准确(精度范围0.000~0.05mm)而且控制系统稳定。但是由于该控制系统的自动控制技术要求很高。且备件购买费用昂贵。

方案二:采用三菱PLC 高速计数模块A1SD61及OMRON(E6B2-CWZ6C-360P/R)编码器进行转台旋转位置反馈,通过PLC 逻辑编程控制三菱变频器及电动机,实现旋转转台控制。优点:①高速计数功能可以正确反馈转台旋转位置,精度准。②变频器控制交流异步电机调速系统控制稳定。③自身利用PLC 控制变频器相关技术把握比较全面。④所有备件合成费用比三菱伺服系统便宜很多。

结合上述分析及比较,最终决定采用第二方案进行圆周焊旋转转台进行改造。

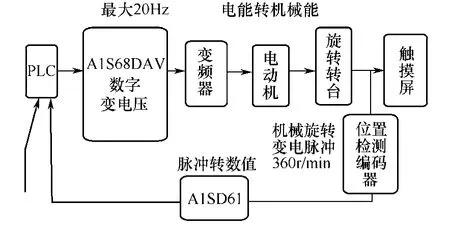

改造后的旋转转台控制系统原理,如图2所示。当旋转转台在某一参考点时,信号经过A1S68DAV转换到变频器驱动电动机动作,电动机将完成能量的转换,将电能转换成机械能,驱动转台动作。位置检测编码器也会将转台角度传递给A1SD61 模块,通过计算将给于主机脉冲信息反馈,而转台旋转角也会显示在控制画面中,这样就形成了一个闭环控制系统。

图2 旋转转台控制系统原理图

3 系统的硬件设计

3.1 硬件选定

1)设备原有自动化控制元件

(1)三菱 A1SJH PLC 一套,I/O 模块包括A1S68AD、A1S68DAV、A1SX42、A1SY42。

(2)触摸屏(PRO-FACE 型GP2401-TC41-24)。

(3)DC24V 电源模块,以及其他相关工控元件。

2)新增加旋转转台自动化控制元件

①三菱A1SD61 高速计数模块。计数速度设定50KPPS(2)、CHI 脉冲入力电压设定DC24V。②高速计数编码器OMROE6B2-CWZ6C-360P/R。③变频器:由于转台旋转要求旋转速度慢而稳,负载力较小,以及费用低。故选用基频以下调速变频器,三菱FR-S520E-0.4K,输入三相AC200-AC240V 50Hz 输出三相AC200-240V,MAX 电流2.5A。④驱动电动机:结合生产工艺要求转台旋转CT 时间为12s 及停止位置准确性。故选用三菱(GM-SFB)三相交流AC200V 0.4K 1∶80 1445r/min 带制动器DC90V的电动机。⑤继电器、接触器、动力控制线、机械传动齿轮三件及电动机定位支架、编码器规定支架各一件,其他辅助部件若干。

3.2 旋转转台PLC 控制程序

相关的操作元件明细,见表1。

表1 操作元件明细表

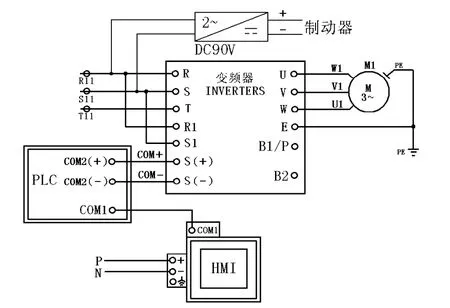

3.3 电气主接线方式

三菱PLC、触摸屏、变频器电气主接线方式,如图3所示。

图3 电气主接线方式

4 控制系统的软件设计

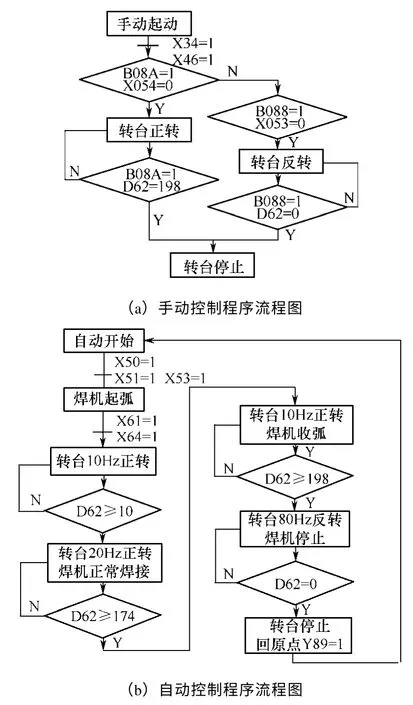

4.1 控制系统部分程序流程

根据设备控制要求,程序流程分为转台手动控制和自动控制、回原点控制。手动和自动控制程序流程图,如图4(a)、4(b)所示。

图4 手动和自动控制程序

4.2 人机接口HMI 及系统调试

1)HMI 画面

采用PRO-FACE 触摸屏GP2401-TC41-24 作为显示器,通过按钮和对参数进行设置,可以非常方便的对转台进行操作控制。

2)系统调试

旋转转台主要操作画面,如图5所示。

图5 旋转转台操作画面

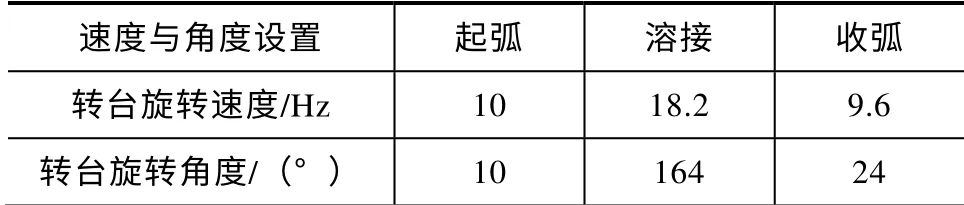

对旋转转台角度与旋转速度进行分析和计算:根据电动机减速比及机械齿轮旋转传动比(Z1/Z2= 1∶80,Z2/Z3=3∶7,Z3/Z4=7∶1)已知电动机转速1445r/min,编码器360P/R,焊接完成角度为198°,时间为11.5s,焊接工艺要求,起弧焊接角度为10°,时间1s,溶接角度为164°,时间9s,收弧角度24°,时间2.5s。通过计算,起弧转盘旋转速度=(焊接角度10°÷360°÷1s)×60=1.66r/min 即1.66×7÷ 3×80=222.2r/min,通过60f/P×(1-S)即=10Hz。溶接焊接转盘旋转速度=(焊接角度164°÷360°÷9s)×60=3.04r/min 即3.04×7÷3×80=566.9r/min,通过60f/P×(1-S)即=18.2Hz。收弧焊接转盘旋转速度=(焊接角度 24°÷ 360°÷2.5s)×60=1.6r/min 即31.6×7÷3×80=298.67r/min,通过60f/P×(1-S)即=9.6Hz。根据上述的分析得到旋转转台角度与旋转速度的关系,见表2。

(1)首先将表2中的转台旋转速度及旋转角度的数值在画面内进行设置。

表2 旋转转台角度与旋转速度关系表

(2)手动:手动操作旋转转台,首先将压缩机调试筒体放入旋转转台内,并通过工件夹紧装置将工件夹紧,然后在画面上操作转台正转,当转台起动后一直按住正转按键,观察转台旋转状况,确认转台刹车,停止位置及转台角度显示与实践是否吻合。经确认无其他问题后,调试转台返回原点状况。确认是否按照返回起动时当转台角度大于等于30°时转台以30Hz 的频率返回,K15s 后转台以80Hz的频率运行,当转台角度小于81°时转台以5Hz 的频率运行(目的避免返回原点时速度过快)。

(3)自动:手动无异常后,再进行无焊接转台自动运转测试,确认转台是否按照表2的设定参数运行。并协同现场确认起弧,溶接,收弧焊接角度及旋转CT 时间是否在生产工艺要求内。并将焊接成品给现场品质管理人员确认,发现焊接成品后起弧,收弧位置没有满足生产工艺要求,重新将起弧,收弧速度设置为:W0A0=9.5Hz,W0A4=9.8Hz。再次测试,成品确认已达到加工工艺要求后,进行试产100PC,无异常进行相关设备参数标准化作成。

5 结论

本系统自改造投入使用至今,软、硬件方面都运行正常,且直观、操作方便。同时也大大提高了生产效率,减少了产品的不良率。实践证明,利用PLC 结合变频器控制电动机,实现转台旋转是一种可以取代高性能伺服控制转台运转的自动控制方法。

[1] 范建新.可编程控制器原理及应用[M] .广州: 华南理工大学出版社,2002.

[2] 岳庆来.变频器,可编程控制器及触摸屏综合应用技术[M].北京: 机械工业出版社,2006.

[3] A1SD61,A1SD61E,A1SD61D(S1)高速模块使用说明书[M].三菱电机株式会社,2008.

[4] 张琪.电气自动化中PLC 技术的应用研究[J].河南科技,2013(11): 125-126.