Fluent在PC合成过程模拟研究中的应用

廖兰贵,蒋卓良,臧阳陵,王 燕,樊金元

(1.湖南海利工程咨询设计有限公司,湖南长沙 410007;2.湖南化工研究院有限公司,湖南长沙 410007)

学术研究

Fluent在PC合成过程模拟研究中的应用

廖兰贵*1、2,蒋卓良1,臧阳陵2,王 燕2,樊金元1

(1.湖南海利工程咨询设计有限公司,湖南长沙 410007;2.湖南化工研究院有限公司,湖南长沙 410007)

采用Fluent 6.3.26软件对光气法聚碳酸酯合成搅拌反应釜内的搅拌过程进行模拟研究。考察了挡板的设置、搅拌桨形式、桨叶倾斜角度对釜内流体流动的影响,并建立了聚碳酸酯合成计算机数学模型。模拟结果表明,采用45°圆盘涡轮搅拌桨有利于光气法聚碳酸酯合成的传质与传热。

PC合成;数值模拟;聚碳酸酯;FLUENT

0 前 言

采用光气界面聚合两步法合成双酚A型聚碳酸酯(PC),由于反正发生在油相/水相两相接触的界面,因此两相传质、传热是决定工艺的重要因素。在这种形势下,了解和掌握聚碳酸酯反应器内局部流动和混合信息能够指导反应器的设计和工业搅拌设备的选用,提高其效益。

由于实验不能使搅拌釜内的流动混合的具体过程可视化,而随着CFD技术的发展,利用数值模拟的方法获得搅拌釜内的可视化流动与混合信息已经成为现实[1][2]。利用CFD方法可以节省大量的研究经费,且可以获得实验手段所不能得到的数据[3][4]。本文拟采用大型流体模拟软件—Fluent 6.3.26考察不同转速、搅拌桨形式、桨叶角度等因素对PC合成过程中釜内流体流动的影响。最终建立搅拌反应釜计算机数学模型,为中试生产及工业化应用提供参考依据。

1 研究方法的确定

1.1 湍流模型的选择

对湍流运动方程的求解方法中,κ-ε模型是目前应用最广泛的两方程紊流模型。大量的应用实践表明,该模型可以计算较复杂的紊流,对大多数工业流动问题能够提供良好的特性和物理现象预测。因此确定采用标准κ-ε模型。标准κ-ε模型方程为:

1.2 桨叶区处理方法

在对搅拌器进行模拟时,运动的桨叶和静止的档板之间的相互作用采用多重参考系法方法的计算量要小的多,比滑移网格法的计算量小约一个数量级,因而更适合于计算量较大的多相流动的计算,因此采用多重参考系法(MRF)[5]。

1.3 网格划分方法

采用前处理器Gambit生成网格。由于模拟所选用的搅拌桨结构不规则,搅拌釜内网格划分采用结构化和非结构化相结合的方法,桨叶区采用非结构化的网格,槽内其他区域应用合理的分区方法采用结构化六面体网格。

1.4 数值求解步骤

数值求解步骤如下:(1)设定解算器;(2)设定离散方程差分格式;(3)设定数学模型;(4)设定物料属性;(5)设定边界条件;(6)设定初始条件;(7)设定收敛残差;(8)设定时间步长;(9)迭代计算。

2 模拟结果与讨论

2.1 挡板的设置对流体特性的影响

通过在六直叶开式涡轮搅拌反应釜内设置挡板与否来考察挡板的设置对流体特性的影响,挡板按照全挡板条件进行设置,全挡板条件公式为:其中:W为挡板宽度,Dj为搅拌器直径,z1为挡板数量。

图1 轴向流动矢量图Figure1:Vector Diagram of Axial Flow

由图1可以看出,六直叶开式涡轮属于径向流搅拌器,旋转桨叶在叶轮区产生高速径向射流,径向射流在流动过程中央带周围流体,撞击到槽壁后,径向排出流分为两部分,一部分沿槽壁向上流动,一部分向下流向槽底,在双桨作用下载搅拌桨上下形成八个循环区。流体到达液面或槽底后,流体流动转向径向流回轴中心,分别向下或向上流回叶轮区。

从图1也可以看出设置挡板后,轴向流动更加复杂,并出现多个小漩涡,这有助于相间流体相互发生剪切,从而提高两相流体的接触面积;同时挡板的设置使搅拌轴心的漩涡消失,有效地防止打漩现象的产生。同时从上图可以看到,当槽内有挡板时,排出流遇到槽壁则向上下分开,使槽内形成上下循环流的流型。

图2 径向流动矢量图Figure2:Vector Diagram of Radial Flow

从图2可以看到,设置档板后釜内有规律的旋转流动消失,取而代之的是总体上釜内壁面的流体在档板的引流下流向轴心,这样有利于釜内中心的热量向壁面传递,从而保证了合适的反应温度,壁面局部高温点的产生。从图2也可以看出,径向速度趋于紊乱,流体速度最大值并不出现在壁面,而是出现在桨叶的末端,说明近釜壁流体发生比较强烈的相互对流剪切,从而使动能转化为内能,因此说明档板的设置有利于提高流体间相互剪切作用,在多相体系中有利于增大相间面积,提高传质效果。

2.2 搅拌桨形式对流体流动的影响

采用30°折叶搅拌桨为基础考察开式或圆盘涡轮搅拌桨,设置动区域搅拌速度为15 rad/s进行模拟。

图3 流动速度分布云图Figure3:Cloud Chart of Velocity Distribution

从图3可以看出采用圆盘涡轮搅拌桨,近搅拌轴的的轴向速度明显减小,这样对于有气相通入的光气法进行聚碳酸酯合成的多相反应,可以有效增加光气的停留时间,促进反应的进行。

图4 湍流强度云图Figure4:Cloud Chart of Turbulence Intensity

从图4可以看出采用圆盘涡轮搅拌桨,虽然近轴处轴向速度减小,但湍流强度变化较小,因此仍可保证相间的有效接触及反应。结合光气界面法合成聚碳酸酯反应体系的特征,确定采用带档板结构的折叶圆盘涡轮搅拌反应釜效果比较理想。

2.3 折叶角度对流体流动的影响

以圆盘涡轮搅拌桨为基础考察折叶角度对流体流动的影响,设置动区域搅拌速度为15 rad/s进行模拟。

图5 不同桨叶角度影响云图Figure5:Cloud Chart of Influence of Blade Angle

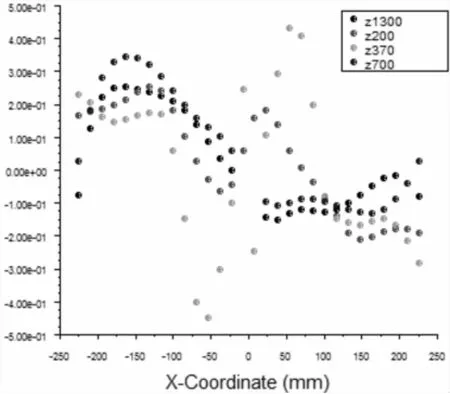

从图5可以发现:①90°时,搅拌桨将中心流体向壁面排出,在壁面碰到阻碍后,流体向上下流出,因此壁面流体流速较快,但轴功率大,且在两桨之间形成两个方向相反的循环流,阻碍上下流体交换。②当桨叶倾斜角度为60°时,釜内液面流体流速趋于零,这可能是因为在此条件下,液面下的流体发生强烈的剪切作用,将大量的动能转化为内能,轴向速度快速降低,从而导致无足够的动能对上层液体进行搅动,从轴向速度分布图中也佐证了以上观点。③当桨叶倾斜角度为30°时,可以发现轴向流速明显增大,在之前也讨论过,光气界面聚合法合成聚碳酸酯因为存在气相原料光气,所以在连续反应过程中必须保持光气一定的停留时间,而轴向速度过大会导致接触不够充分而导致原料光气损失。④在折叶角度为45°时,获得一定的轴向流速的基础上,径向流速也比较合适,有助于促进热量的交换。图6为45°折叶搅拌桨不同位置的径向速度,其中z=200 mm为釜底部流体,z=370 mm为下搅拌桨处流体,z=700 mm为两桨之间的流体,z=1300为液面附近的流体。

图6 45°径向速度分布图Figure6:Figure of Radial Velocity Distribution

2.4 油水两相体系验证

采用MRF方法,应用非稳态的方法对搅拌釜内油水两相液-液分布及流场进行模拟。设定时间步长为0.005s,分别设定迭代步数为5 000、10000、15 000,考察在六叶45°折叶圆盘涡轮搅拌桨条件下,釜内多相流的变化情况,收敛残差为10-3。结果图7所示。

图7 油水两相体系随搅拌时间变化图Figure7:Cloud Chart of The Changing Trend of Two Phase Systems with Mixing Time

从图7可以看出,随着搅拌进行,油水两相流体混合趋于均匀,特别是近搅拌轴的流体也实现了有效混合,说明采用六叶45°折叶圆盘涡轮搅拌桨适合聚碳酸酯合成体系。

3 结论与展望

3.1 结论

(1)挡板的设置会导致釜内流体总体流速趋缓,但会生成更多的漩涡,促进流体间的传质;同时挡板促使壁面的流体向中心流动,使反应产生的热量快速向壁面扩散,同时也有效防止圆柱状回旋区和打漩的产生。

(2)采用折叶搅拌桨湍动能及湍流强度分布更加均匀,在多相反应中,使更多的分散相发生反复分裂与凝并,从而增大两相接触面积,促进相间传质。

(3)折叶角度为45°时,搅拌桨为流体轴向流动和径向流动提供合适的动能,因此可以确保两相进行充分的接触和传质,且不会造成轴向流速过大而导致气相的停留时间减少。

(4)采用Fluent模拟油水两相体系在搅拌过程中两相混合情况,试验证明采用六叶45°折叶圆盘涡轮能够使两相有效混合。

3.2 展望

从油水两相体系验证模拟实验可以看出,搅拌桨上下两层均采用圆盘涡轮搅拌桨会导致轴向混合强度不够,最终还出现釜底液单相聚集,因此下阶段拟采用“上圆盘涡轮、下折叶开式”组合搅拌桨形式进行考察。

[1]侯拴弟,钟孝湘,王英琛,等.斜叶涡轮搅拌槽流动场数值研究[J].北京化工大学学报,1999,26(4):1-4.

[2]张少坤,尹侠.双层桨搅拌槽内流场的数值模拟[J].包装与机械,2011,27(7):71-73.

[3]Luo J V,Issa R I,Gosman AD.Prediction of Impeller Induced Flows in Mixing Vessels Using Multiple Frames of Reference[J].I ChemE Symp Ser,1994,136:549-556.

[4]张永震.拌釜式生物反应器的计算流体力学模拟.[硕士学位论文].天津:天津大学生物化工专业,2005.

[5]周国忠.搅拌槽内流动与混合过程实验研究和数值模拟[D].[博士学位论文].北京:北京化工大学化学工程专业,2002.

Application Fluent Software to Simulation of PCSynthesis Process

Liao Lan-gui1,Jiang Zhuol-iang1,Zang Yang-ling2,Wang Yan2,Fan Jin-yuan1

(1.Hunan Haili Engineering Consultation Co.Ltd,Changsha 410007 China;2.Hunan Research Institute of Chemical Industry Co.Ltd,Changsha 410007 China)

Simulation study on the stirring process of the synthesis of polycarbonate by using Fluent 6.3.26.The influence of baffle,form of the agitator and inclination angle on the fluid flowing is studied,and computer model of the stirred tank is established.The simulation results show that,using 45°disc turbine impeller for polycarbonate synthesis by phosgene is propitious to mass and heat transmission.

PCSynthesis;Polycarbonate;FLUENT;Simulation

TG 335

B

1003-6490(2015)04-0045-04

2015-08-15

廖兰贵(1982.2-),男,湖南邵阳人,工程师,硕士,研究方向:工程模拟与放大研究。