高温LP收尘与SNCR脱硝组合应用的研究

吴振山,詹俊东,方 鹏,汪家勤

(合肥丰德科技股份有限公司,安徽合肥 230051)

高温LP收尘与SNCR脱硝组合应用的研究

吴振山,詹俊东,方 鹏,汪家勤

(合肥丰德科技股份有限公司,安徽合肥 230051)

为验证高温陶瓷收尘装备性能以及提高窑尾分解炉SNCR脱硝性能,课题组对装在窑头篦冷机出口的高温收尘装备进行研究,在400-500℃下进行测试,实现烟气中粉尘近零排放。通过对窑尾分解炉SNCR脱硝系统的改造以实施,使氨逃逸率降低六成、煤耗增加量减少三成。

陶瓷收尘;SNCR;高温除尘;脱硝改造;氨逃逸

0 引 言

2 500 t/d窑炉生产线主要污染物集中在窑头尾气中的粉尘,窑尾尾气中的粉尘、二氧化硫(SO2)、氮氧化物(NOx)。窑头尾气出篦冷机温度达400-500℃,经调温后进入布袋除尘设备,因温度波动较大,常出现烧袋、粉尘不稳定达标排放事故;窑尾尾气经分解炉、预热器、余热锅炉、布袋收尘器后排放到大气,粉尘、SO2达标,NOx超标严重。

针对上述情况,课题组在窑头新上一套高温陶瓷收尘工业试验装备(以下简称LP收尘器)、在窑尾SNCR脱硝中新增一套还原剂喷射温度反馈系统及还原剂流量分程控制系统。通过两年多的观察研究,取得了一定的经济效益和社会效益。

1 窑头高温LP收尘研究

项目所在地区共有12条生产线,单线产能从1500 t/d至6000 t/d不等,本LP收尘器安装在2500 t/d生产线的窑头篦冷机中部,烟气温度400-500℃,水含量≤0.3%wt,粉尘浓度20-40 g/m3,粉尘中位径6.8μm,其中粒径2.5μm及以下粉料占22%-25%vt。高温烟气从窑头篦冷机中部经风机抽出直接除尘,经LP收尘器、高温风机后排入大气,在回转窑运行期间可以连续运行。

1.1 系统设计

1.1.1 结构组件及配置

本LP收尘器采取单元组合式模式,单元处理工况烟气量10800m3/h。收尘器为箱式结构,单元内装有44根LP管,单元过滤面积44 m2,收尘器采取内外保温设计,出风管外保温加间歇热交换技术,壳体采用耐热钢,花板以及其它核心配件采用不锈钢,LP管与花板的连接采用填料式机械密封。

装备进出口分别设计温度探测、压力采集、流量采集、粉尘浓度采集点各一组,内部测温点3组,压缩气体流量、压力采集点各一组。收尘器清灰方法采用脉冲阀和脉冲控制仪自动清灰,清灰周期72-80 min,清灰控制可以实现定时、定阻等清灰方式;收尘器排灰采用机械输送,自动排灰。

1.1.2 工作原理

高温含尘气体(400-500℃)由风管进入LP收尘器,在风道的导向下,风道截面扩大风速降低,部分粉尘在灰斗壁上沉降,细微粉尘则随着气流飞入LP管室,并均匀地分散到各个LP管表面,粉尘被阻留在LP管外侧,而穿过LP管的净化气体经过LP管口进入到上部净气箱体,最后通过出口排风机排入大气。积附在LP管外侧的粉尘,一部分靠自重落入灰斗中,而另一部分继续留在LP管外表面,并使得设备阻力逐渐升高。为保证设备阻力不超过2500Pa,每隔一定时间或达到预定阻力就需要清灰一次,将沉积在LP管外侧的粉尘清除干净。

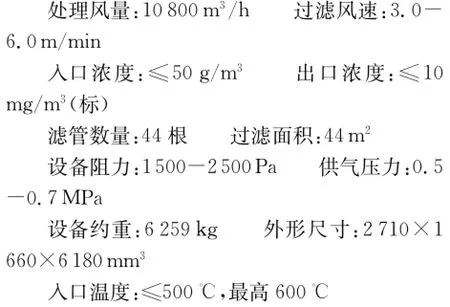

1.1.3 收尘器技术参数

1.2 调试及运行情况

自2012年9月至今,实验组进行了为期两年多的工业化试验,试验分三个阶段进行。第一个阶段为设备调试及设备改造,时间截止点2012年9月10日至2013年3月14日。试验中,出现了一些问题,如花板变形、LP管与花板结合处漏灰、LP管不定向断裂收尘器顶盖变形漏风、保温脱落、壳体腐蚀等问题。经过几个月的摸索,于2013年3月完成了对设备的改造,成功解决了上述难题。

第二阶段为设备连续运行阶段,此阶段时间点为2013年3月15日至今。装备2013年3月调试完毕,经过两年多的运行,基本实现了上述设计要求,截止发稿日,共处理400-500℃温度的含尘气体5.5×107 m3(标),耗电8.1万kW· H、消耗压缩空气7 066 m3(标)。其它参数见表1,图1。

图1 LP滤芯情

由图1可知,运行两年后,LP管表面已有部分粉尘层,多数粉料层处于0.05-0.2 mm,局部粉料层达2-3 mm,粉尘层未剥落的面积约占LP管总面积的25%-35%。

1.3 效益评估

1.3.1 经济效益分析

试验项目设备规模相对较小,仅以运行电耗、气耗为例进行分析。布袋除尘设备处理同等品质烟气需耗电12.8万k W·H,消耗压缩空气5939 m3(标)。按照电费0.6元/kW·H,压缩空气0.12元/m3(标)计,处理5.5×107万m3(标)高温烟气,采用高温LP收尘比采取布袋收尘节约2.8万元的运行费用。

1.3.2 社会效益分析

布袋除尘粉尘平均排放浓度28.3 mg/m3(标),高温LP收尘粉尘平均排放浓度45μg/m3(标),处理5.5×107万m3(标)高温烟气采用高温LP收尘比采取布袋收尘粉尘减排2 734 kg。

1.4 小结

高温LP收尘装备运行平稳,经工业化验证除尘性能良好,经高温LP收尘后的烟气粉尘含量极低,实现了超空气净化,这也与其它机构检测结果相符[1];在处理一定量特殊烟尘时,高温LP收尘与传统布袋收尘相比,具有更好的经济效益和社会效益。

2 窑尾SNCR脱硝提质研究

2.1 项目介绍

2 500 t/d生产线窑尾原始一氧化氮(NO)含量480-550 mg/m3(标)(均值508.25 mg/m3(标)),2012年10月新上的一套SNCR脱硝系统,脱硝系统投运后,NO排放浓度基本被控制到300 mg/m3(标)以内,偶尔会出现氮氧化物浓度不减反增现象以及严重氨逃逸事故。分析其原因在于脱硝系统设计过于简化,仅在还原剂总管路上配备一只流量计和调节阀,各喷枪无分程控制能力,部分喷枪喷出的还原剂不能被充分氧化;脱硝系统投运时,氮氧化物出现反弹点几乎与分解炉出现非理想操作温度时刻相吻合。

高温LP收尘试验装备调试结束后,对窑尾SNCR进行适当提质,并为每支配枪配备一套独立流量手动控制阀、流量现场显示仪表和以及一套测温热电偶,并将温度信号反馈至SNCR控制系统。

2.2 运行效果

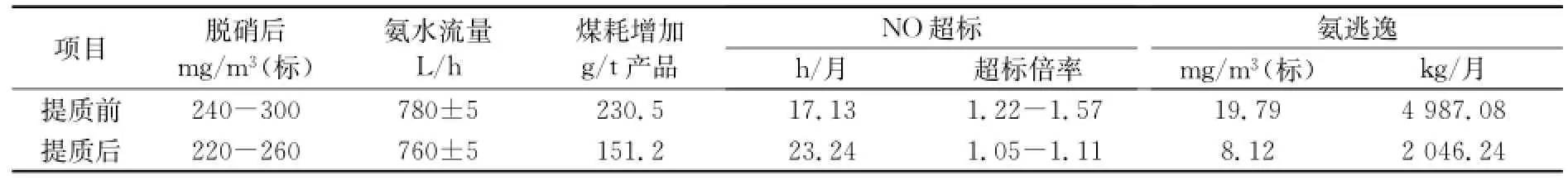

项目调试结束后,脱硝系统能根据分解炉温度场情况自动控制还原剂输送总管的开与闭,并能根据各喷枪所在位置手动调节各喷枪内还原剂流量;常态下氨逃逸率由18.45×10-6下降到8.57×10-6,综合氨逃逸量降低58.97%,几乎杜绝了严重氨逃逸事故的发生,企业每月可节约30-32 t的还原剂采购量,减排4.2 t氨;NO超标状态下的超标倍率略有降低,NO综合超标时间及超标次数显著增加,提质前后事故排放的NO总量基本持平;提质后煤耗增加量降低34.4%,有一定的节能效益。提质前后运行情况见表2。

表2 SNCR提质前后运行情况汇总表

2.3 小结

上述对SNCR的提质方案有一定的效果,但是未能达到预期目标,需进行二次提质。建议在原喷枪横断截面下游再增加2-4套喷枪,同时为每支喷枪配备一套自动流量调节装备。

3 结 论

工业化验证,高温LP收尘设备能在400-500℃的温度下长期高效稳定运行,除尘后粉尘近零排放,为日后处理高温含烟尘提供一种有效的可选方案。

SNCR脱硝喷氨系统根据喷射点温度控制还原剂的开与关,以及采取适当的流量分程控制能有效降低SNCR脱硝过程中的氨逃逸,减少系统能耗,如果设计不太合理也可能加剧其它问题的暴露程度。

[1]东北大学滤料检测中心.中环协认检(2011)07号.计量认证:2012060151K.

High Temperature LP collecting and SNCR denitration composite applications

Wu Zhen-Shan,Zhan Jun-dong,Fang Peng,Wang Jia-qin

(Hefei Feng de Polytron Technologies Inc,Hefei Anhui 230051 China)

In order to verify the performance of high-temperature ceramic dust collection equipment and improve kiln decomposing furnace SNCR denitration performance,the research group for installation in the kiln cooler outlet temperature dust collection equipment research,tested at 400-500℃,to achieve smoke gas dust near-zero emissions.By kiln decomposing furnace SNCR de-NOx systems to implement the transformation,so that ammonia slip rate decreased Liucheng,reduce coal consumption to increase the amount of three percent.

Ceramic collecting;SNCR;high temperature dust;denitrification transformation;ammonia slip

TQ113.29

B

1003-6490(2015)04-0056-03

2015-07-28

吴振山(1985-),男,安徽省太和县,本科、化学工程与工艺,研发部部长,工程师,研究方向:石油化工技术,化工环保,节能减排技术,邮箱:wuzhenshan@qq.com。