天然气一段蒸汽转化制氢装置Z118-4 Y/5Y转化催化剂升温还原总结

马延彪,潘华东

(青海桂鲁化工有限公司,青海西宁 811601)

天然气一段蒸汽转化制氢装置Z118-4 Y/5Y转化催化剂升温还原总结

马延彪,潘华东

(青海桂鲁化工有限公司,青海西宁 811601)

综述了天然气一段蒸汽转化制氢装置工艺流程及原理。对Z118-4Y/5Y转化催化剂的升温还原运行情况进行了总结,为保证以后的开车正常运行及经济效益提供了可靠的依据。

天然气;蒸汽;转化催化剂;升温还原

0 前 言

天然气蒸汽一段转化法制合成气是目前国内外比较成熟且较为先进的一种方法,该方法由于工艺流程较短,建厂投资少,转化效率极高,操作方便,并且具有生产率高、低能、低污染的特点,它在目前和今后一段时间内仍有很大的竞争力。该工艺的技术核心蒸汽转化工序的关键设备是转化炉(主要包括辐射段和对流段),天然气在转化炉中与蒸汽在高温和镍催化剂的作用下生成H2、CO、CO2。就转化催化剂升温还原而言,其主要是以降耗、缩短周期以及提高还原度为目标进行对升温还原过程工艺参数优化,这些工艺参数(温度、压力、时间等)的选取和优化对今后的开车提供了可靠的依据。2014年4月21日,由中科合成油工程有限公司设计、中石油第二公司承建的青海桂鲁化工有限公司80万吨/年甲醇项目天然气一段蒸汽转化装置(转化炉目前为亚洲最大)试车获得圆满成功。

1 工艺简述

世界上甲烷蒸汽转化法主要技术提供方有Technip(kti)、Uhde、Linde、Foster Wheeler、Topsoe和Hpwe Baker等,目前,一段天然气制氢工艺流程主要由原料气处理和蒸汽转化两部分组成,原料气处理主要采用加氢催化脱除天然气中的硫,普遍采用的方法是Co-Mo加氢转化串ZnO脱硫技术,原料气先在转化炉对流段预热至一定温度,再通过Co-Mo催化剂加氢器将有机硫转化为无机硫,再经过ZnO脱硫槽,吸附了原料气中的无机硫,然后与蒸汽混合并在转化炉对流段进一步预热后,在镍催化剂和高温条件下,使甲烷与水蒸气反应,生成H2、CO、CO2等气体,该反应为强吸热反应,所需的热量由天然气、驰放气及杂醇油等燃烧后提供。

2 转化催化剂

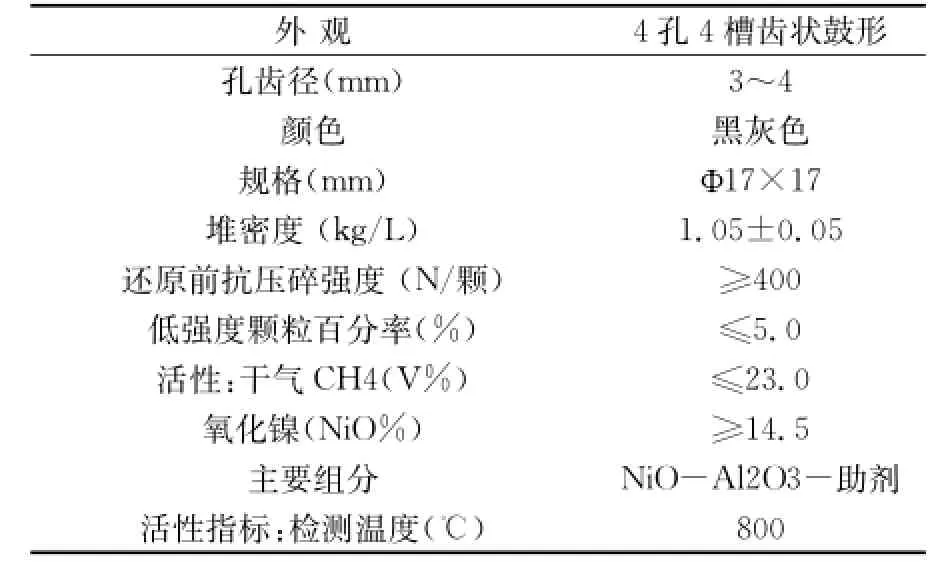

转化催化剂共分为两段装填(性能见表1及表2),第一段装填Z118-4Y,第二段装填Z118-5Y,有896根转化管,装填体积为98.8 m3。

表1 转化催化剂Z118-4Y性能

表2 转化催化剂Z118-5Y性能

3 转化系统开车

转化催化剂的升温还原是开车的一个重要部分。为使催化剂还原完全、升温速率匀速及不出现事故,将升温还原阶段分为氮气升温、蒸汽升温及导入天然气还原。

3.1 氮气升温

用氮气置换系统,并且利用氮气或空气对催化剂进行升温,升温(转化炉管出口温度)至250~300℃后利用蒸汽升温,此阶段升温速率控制在50℃/h。在原始开车阶段由于催化剂处于氧化态可以用空气升温,但是在开车后的升温过程中,为防止已还原的镍催化剂与空气接触放出大量热使催化剂熔融或损坏转化管[1],一般用氮气进行升温。催化剂氮气升温情况见表3。控制条件:氮气纯度:≥98%;系统压力:0.5 MPa;升温速率:50℃/h;终点温度:250~300℃。

表3 氮气升温情况

由表3可以看出,氮气升温情况基本平稳,经过6个小时的升温后,已经达到投入蒸汽的条件。

3.2 蒸汽升温

氮气升温(转化炉管出口温度)至250~300℃(高于蒸汽露点温度~50℃)(对应的压力:2.0~3.8 MPa)后利用蒸汽升温。初始引入的蒸汽量为设计值的10%,然后逐渐加大流量,水蒸气量的增加有助于后续还原气与热量在转化管内的均匀分布、脱除催化剂中的石墨等添加剂及微量毒物(如硫化氢)等均有利,并且水蒸气的存在可以防止在开车阶段原料烃漏入系统导致严重析碳。在蒸汽升温过程中,在加大蒸汽量的同时,逐渐提高催化剂床层温度,以30~50℃/h的速率升高到700℃。提高蒸汽升温阶段的温度一方面硫对镍催化剂化学吸附是放热的,随着温度升高,其中毒程度会减轻(我公司由于没有氢源,有机硫的脱除只能靠转化气中的氢作为加氢器中的氢源);另一方面温度升高转化反应速度较快,在导入原料气后可缩短还原时间,具有经济意义,并且提高温度对转化管口催化剂还原有利[1]。蒸汽升温阶段升温情况见表4。控制条件:系统压力:1.0 MPa;蒸汽压力:0.5~0.8 MPa;蒸汽流量:100 t/h;终点温度:≥700℃;

表4 蒸汽升温情况

由表4可以看出蒸汽升温基本平稳,经过8 h的升温后,已经达到还原阶段所要求的条件。

3.3 以天然气还原转化催化剂

在进入还原阶段时,因没有还原的氢源,因此在还原阶段直接使用天然气还原转化催化剂。

催化剂前期还原反应:

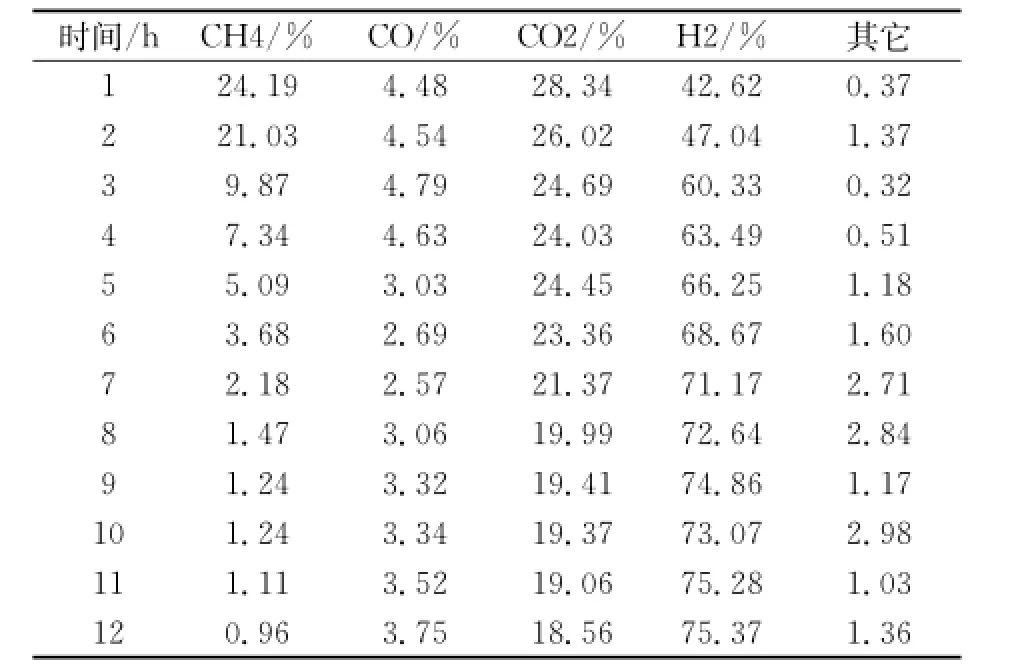

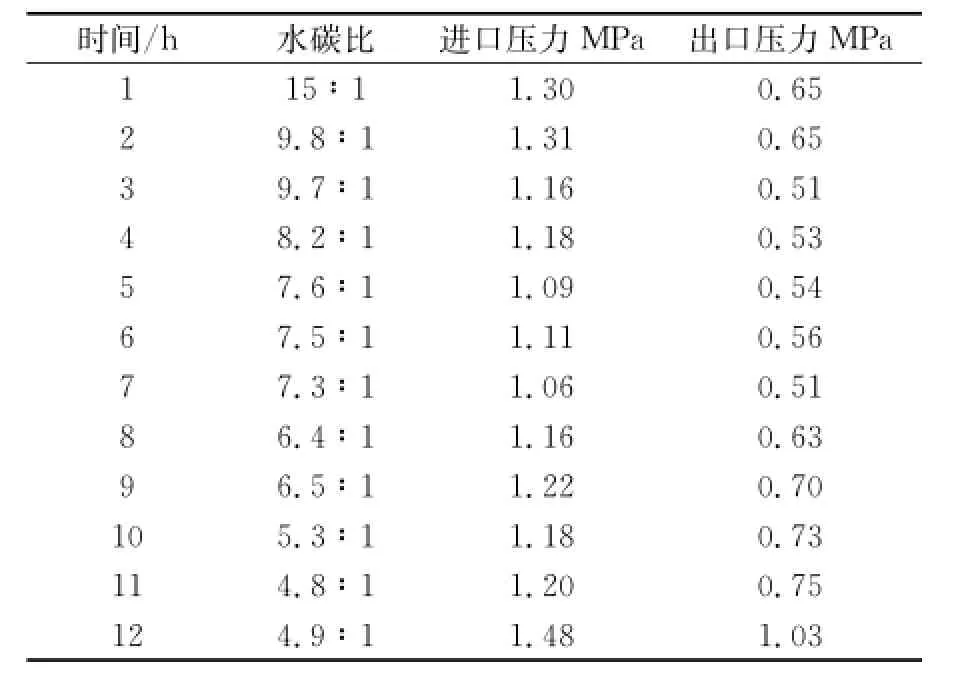

蒸汽升温(转化炉管出口温度)至700℃以上时,开始逐步导入天然气,以5%/半小时的设计值增加原料气的量,并且不断提高转化炉管出口温度至800℃以上,同时将转化炉管进口温度提至500℃。进入的蒸汽量为设计量的~50%以上。温度升高对转化反应有利,管口温度的升高对管口部分的催化剂还原有利。为维持还原性气氛和减小系统阻力,在2~3 h内将水碳比降到7∶1。在还原进行6 h后根据转化气出口气组分变化及炉管管壁温度变化情况适当增加原料气流量为40%左右(应保证水碳比不失调)。在还原反应进行的同时随时观察转化气甲烷含量变化、转化炉管外壁温度分布是否均匀及炉管颜色变化。其还原阶段工艺参数见表5、表6及表7;还原阶段炉管颜色变化见图1、图2、图3及图4。控制条件:原料气硫含量:<0.1×10-6;水碳比:5~7;转化管进口温度:~500℃;转化炉管出口温度:~800℃;系统压力:0.7~1.0 MPa。

表5 还原阶段升温情况

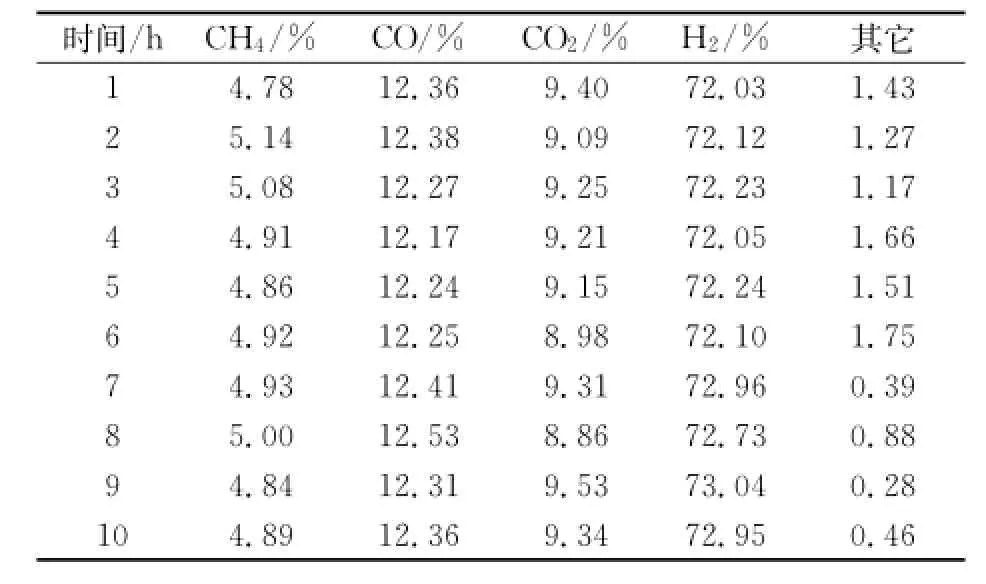

表6 还原期间转化气成分(湿基)

表7 还原期间工艺参数

表5、表6及表7可以看出,投入天然气还原转化催化剂后,在温度的不断提高,水碳比降低的同时,转化催化剂很快还原完成。

图1 未还原前炉管颜色

图2 还原前炉管颜色

图3 还原中期炉管颜色

图4 还原末期炉管颜色

从图1、图2、图3及图4可以看出,随着催化剂的不断还原,炉管颜色由原来的红色慢慢变暗。

3.4 转化系统运行

转化炉全部转化催化剂于2014年4月22日还原完毕转入正式运行。运行期间控制条件:炉管进口温度:500~540℃;炉管出口温度:800~865℃;水碳比∶2.8~3.0;

表8 正常运行期间工艺参数

4 结 论

1)在转化催化剂升温还原过程中,为避免催化剂受损,通常使用氮气、蒸汽作为升温介质;在还原过程,使用天然气作为转化催化剂还原介质时,必须建立在系统循环的基础上,保证在还原阶段过程不断产生所需要的氢气和一氧化碳,使转化催化剂得到完全还原。

表9 正常运行期间转化气成分(湿基)

表10 还原期间工艺参数

图5 正常运行期间炉管颜色

2)在氮气升温、蒸汽升温及还原阶段控制好所需要的条件,对缩短升温还原周期及保护催化剂均有利,具有现实的经济意义。

[1]向德辉,刘惠云.化肥催化剂实用手册[M].北京:化学工业出版社,1992:72-88.

[2]陈五平.无机化工工艺学(上册)[M].北京:化学工业出版社,2001:26-32.

A natural gas steam reforming hydrogen production device Z118-4Y//5Y reduction summary of reforming catalyst

Ma Yan-biao,PAN Hua-don

(Qinghai GuiLu chemical co.,LTD,XiNing,811601 Qinghai China)

A steam reforming of natural gas were reviewed hydrogen production technological process and principle.For Z118-4Y/5Y the reduction and operation of reforming catalyst are summarized,in order to guarantee the normal operation and economic benefit after driving provides a reliable basis.

natural gas;steam;reforming catalyst;reduction

TQ113.24+9

A

1003-6490(2015)04-0025-04

2015-08-01

马延彪(1988-),男,青海西宁人,本科,助理工程师,主要从事化工生产工作。