甲醇合成驰放气综合回收利用

周国明

(山东华鲁恒升集团,山东德州 253024)

甲醇合成驰放气综合回收利用

周国明

(山东华鲁恒升集团,山东德州 253024)

总结甲醇合成驰放气几种利用形式,提氢后气体回用,解析气的综合利用,形成闭环;改造后取得环境、节能双重效益。

膜提氢装置;效益;综合利用

0 引 言

2004年华鲁恒升通过消化吸收国外同类装置,第一套国产大氮肥及洁净煤气化技术装置一次开车成功,形成一头三线的生产模式,相应的年产20万t甲醇合成装置同步开车成功,甲醇合成弛放3000m3(标)/h;2012年5月醋酸节能改造项目投入运行,配套甲醇合成产能为年产25万t,甲醇合成弛放气3 500 m3(标)/h,为了进一步调整醇/氨值,发挥装置的柔性多联产优势,一年后又上马一套25万t甲醇合成,甲醇合成弛放气3 500 m3(标)/h,三套甲醇合成驰放气如何高效回收,是摆在技术人员首要解决的课题。

1 我公司甲醇合成驰放气回收经历了一下几个阶段

1)第一套甲醇合成驰放气回收至老系统压缩机四段进口,因与脱碳出口气体基本相似,脱碳出口压力为1.75 MPa,回压缩机四段进行回收。甲醇合成驰放气压力为4.5 MPa,通过减压阀减压至1.8 MPa,甲醇驰放气的大量回收直接增加了压缩机进口的压力,表现为压缩机进、出气量不平衡,造成压缩机4-6列缸活塞力超设计活塞力,以致出现活塞杆断裂的现象。

2)随着第二套甲醇合成驰放气投入运行,气量明显增加,回压缩机段间已没有可能,为此通过限流孔板减压至0.1 MPa(功耗浪费比较严重),进脱硫系统出口(压缩一段进口),运行半年后,随着淘汰落后产能,老系统全部停车;甲醇合成驰放气回收面临又一难题。

3)随着三套甲醇合成投入运行,甲醇合成弛放气总量达10460 m3(标)/h,经过多方论证,结合公司的实际情况决定实施驰放气膜回收提氢技术,提氢解析气回燃料气管网供气化烘炉使用,实现了驰放气回收的闭环操作。

2 甲醇驰放气膜回收提氢技术、非渗透气闭环回收技术工艺选择的及工艺简介

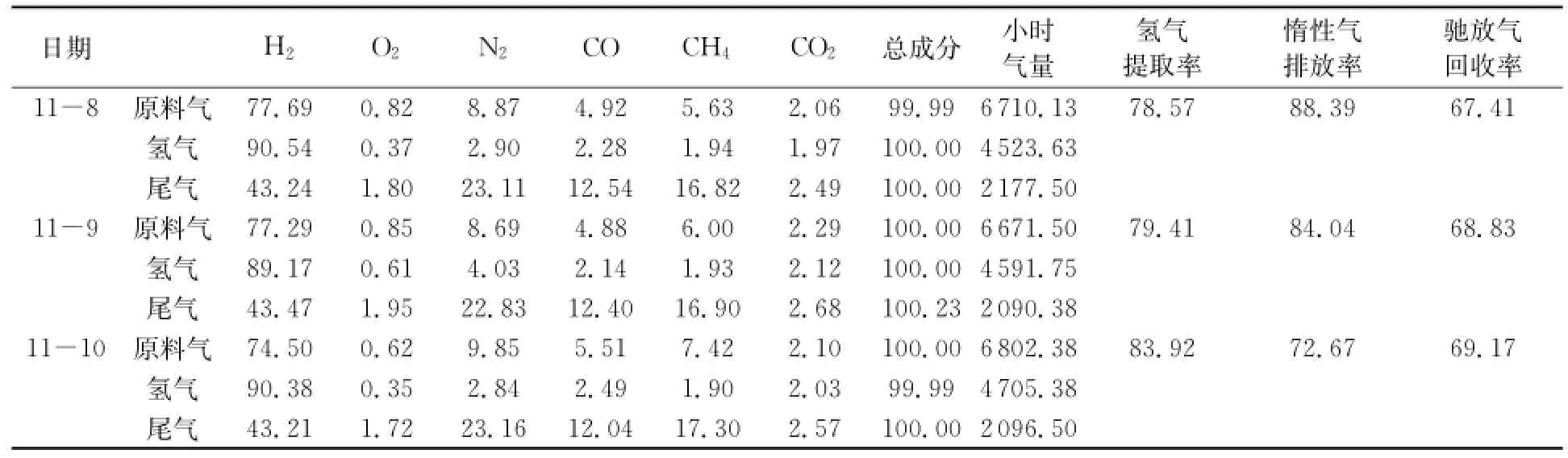

1)甲醇驰放气数据分析

2)选择依据:根据驰放气组成,通过计算,将驰放气中的氢气提浓,供甲醇合成使用;考虑到气化装置为德士古工艺,公司有7台气化炉,连续的投用倒炉,需要升温,非渗透气作为烘炉燃料气使用。

表1 甲醇驰放气数据分析

3)工艺流程:膜分离的工艺流程可划分为预处理和膜分离两部分,用于从甲醇驰放气中将氢气浓度提浓,以应用于甲醇生产工艺。

膜分离提氢装置原料气体为三套甲醇合成的驰放气。驰放气以10460m3(标)/h、4.18MPaG、40℃进入膜分离装置界区,此气体首先通过调节阀稳定压力后,进入装有高效除雾元件的除雾器,以除去小于1μm的粒子,可冷凝的液沫雾滴被捕集形成液体后,通过除雾器底部的阀门排出;经过除雾后的原料气进入加热器加热至50℃,使原料气远离露点,并恒定膜分离系统的操作温度,而不影响膜分离性能,用蒸汽流量调节阀,温度计和温度变送器实现原料气温度控制、指示、报警和联锁。

原料气加热至50℃后,进入膜分离器进行分离,每个膜分离器外形类似一管壳式换热器,膜分离器壳内由中空纤维束填充,类似于管束,原料气从下端侧面进入膜分离器,由于各种气体组分在透过中空纤维膜时的溶解度和扩散系数不同,不同气体在膜中的相对渗透速率不同,各组分中氢气的相对渗透速率最快,从而可将氢气分离,在原料气沿膜分离器长度方向流动时,更多的氢气扩散进入中空纤维,在中空纤维芯侧得到渗透气产品,该含氢气量92.87%的渗透气以7 850 m3(标)/h,50℃,1.8 MPaG的压力进入氢气压缩机进行提压。壳程得到的2 610 m3(标)/h,50℃,4.08 MPaG的非渗透气减压送至0.8 MPaG燃料气管网供气化烘炉使用。

3 甲醇驰放气膜回收提氢技术+解析气闭环回收技术的运行数据及存在问题

项目自2013年11月投入运行以来,效果较好,见下表2。

表2

1)由于近期合成氨较产甲醇的利润大,合成氨产量加满,受前工序制约,开两套甲醇合成运行。

2)尾气能够全部代替干煤气作为气化炉烘炉使用,每小时节约干煤气1900 m3(标)/h,可多生产合成氨;实现了闭路循环,综合利用效果明显。

3)氢气纯度有待提高,设计为92%,主要是由于原料气压力偏低,现运行3.2 MPa,设计为4.2 MPa,氢气出口压力为恒压1.8 MPa,压差小,导致氢含量降低;甲醇合成开车初期,催化剂活性较高,系统压力较低在3.0-3.2 MPa左右,随着催化剂的长期运行,活性下降,系统压力逐步达到设计值。

4)氢气纯度有待提高,膜束开的多少有关,我们进行了测试,当膜束开5组时、氢气含量为91.5,当膜束开6组时、氢气含量为89.5%,找准气量与膜束组数的平衡点,从而达到经济运行。

4 实现效益

自甲醇合成驰放气回收后,甲醇合成的原料气增加4650 m3(标)/h,每小时可多生产甲醇2.2 t;节约烘炉用煤气1 850 m3(标)/h,每小时可多生产甲醇0.8t;共计多生产甲醇3.0t/h。全年多生产甲醇24 000 t,取得良好的经济效益,这也是我企业多年立于不败之地的原因之一。

总之化工企业在整个行业不景气的大环境下,节能降耗,降低成本是企业立足的根本保证;通过本企业工艺运行的特点,和各工序物料存在的必然联系,整合资源,这次主要是甲醇合成与气化工序实现物料的有效利用,从而从根本上实现效益最大化。

Comprehensive recovery and utilization of methanol synthesis gas

Zhou Guo-ming

(Shandong Hualu-Hengsheng group,Dezhou Shandong 253024 China)

summary of the use of methanol synthesis gas purge gas in several forms,the use of hydrogen gas back,analysis of the comprehensive utilization of gas,forming a closed loop;the transformation of the environment,energy saving.

membrane stripping device;benefit;comprehensive utilization

TQ223.12

B

1003-6490(2015)04-0033-02

2015-01-19

周国明(1962-),男,山东德州人,毕业于河北科技大学,工程师,长期从事化肥化工的生产实践和技术工作。