铜离子浓度对电解铜箔组织性能的影响

易光斌 ,杨湘杰 , *,彭文屹,黄永发,王平,黎志勇

(1.南昌大学机电工程学院,江西 南昌 330031;2.江西省高性能精确成形重点实验室,江西 南昌 330031;3.南昌大学材料科学与工程学院,江西 南昌 330031;4.江铜-耶兹铜箔有限公司,江西 南昌 330096;5.江西雄鹰铝业股份有限公司,江西 南昌 330500)

电解铜箔是电子和电气工业的重要原材料,主要用于覆铜板、印制线路板和锂电池聚能载体的制作。随着电子产品向小型化、轻量化、薄型化、多功能和高可靠方向发展,薄型多层印制电路板、薄型双面布基覆铜板的需求不断增加,对厚度18 μm 以下的高档电解铜箔,在性能方面提出了更高的要求[1-2]。铜箔性能主要取决于其微观结构,而微观结构受电沉积条件,如电解液组成、铜离子浓度、电流密度、添加剂及阴极表面状态等因素的影响[3-6]。作为生产企业,电解液的过滤净化、阴极辊抛光打磨工序都力求完美而趋于某种稳定水平,电解液温度和流速稳定在一定水平,通过控制铜离子浓度、电流密度与使用不同类型、数量添加剂能生产不同品种及性能的电解铜箔。因此在固定生产设备的工艺条件下,对铜箔性能起决定作用的因素有铜离子浓度、电流密度、添加剂等[7]。本文针对国内超薄电解铜箔生产工艺不稳定问题,按生产工艺参数,仅添加明胶,在不同铜离子浓度下电沉积18 μm 厚度铜箔,研究铜离子浓度对铜箔组织结构和机械性能的影响,为工业生产提供参考依据。

1 实验

1.1 铜箔的制备

1.1.1 材料

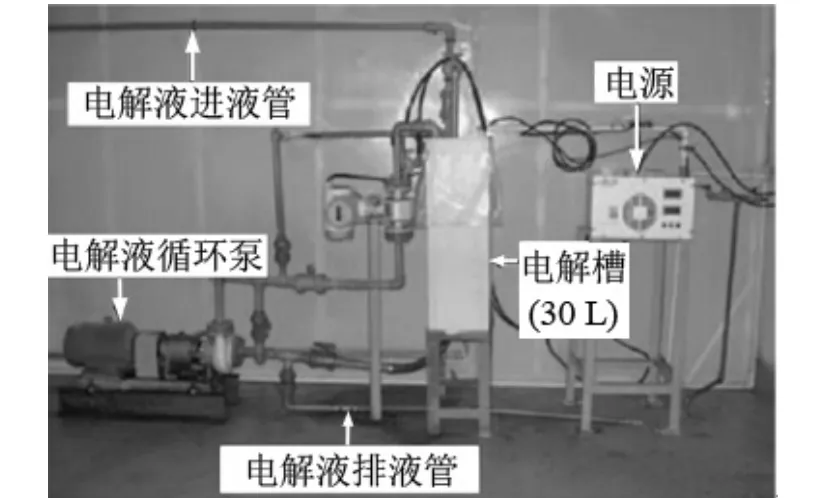

自制30 L 电解槽(见图1),采用直流电沉积技术,选用尺寸稳定铅阳极(DSA),工业纯钛阴极。电镀前用不同型号砂纸打磨阴极、阳极后,用二次蒸馏水洗。钛阴极四周用绝缘胶带包裹,使其有效面积为10 cm × 16 cm。

图1 电解槽示意图Figure 1 Schematic diagram of electrolytic cell

1.1.2 配方和工艺

分别配制含铜离子70、80、85、90 和100 g/L 的电解液,电解液的其他组成和工艺条件为:H2SO4120 g/L,明胶1.5 mg/L,Cl-35 mg/L,电流密度0.65 A/cm2,温度60 °C,电解液循环流量42 L/min。通过控制电沉积时间制备18 μm 厚的电解铜箔。先将铜箔置于10%(质量分数)硫酸溶液中清洗10 ~ 15 s,然后用去离子水洗5 s,再置于CrO3质量浓度为1 g/L 的溶液中钝化10 ~ 15 s,最后用去离子水洗,烘干。

1.2 性能检测

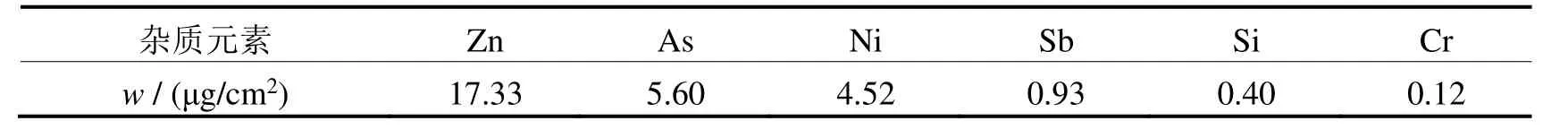

为确保铜箔的名义厚度及铜含量,采用牛津CMI 760 厚测试仪(PCB 专用铜厚测试仪,带有SRP-4 探测头)测定铜箔厚度,测试前先用经美国国家标准技术研究院(NIST)验证的标准片进行校准,每个样品随机测6 次,取平均值,保证厚度在17.1 ~ 18.9 μm 之间。采用美国PE OPTIMA 8000DV 型电感耦合等离子体原子发射光谱仪分析铜箔的杂质元素(结果见表1),采用上海佑科仪器FA1004B 电子天平称得铜箔的单位面积质量为14.54 ~16.06 mg/cm2。因此所得铜箔符合GB/T 5230–1995《电解铜箔》中铜含量(≥99.8%)及单位面积铜质量(15.3 mg/cm2,允许偏差±10%)的要求。

表1 铜箔的杂质元素Table 1 Impurity elements of copper foil

采用中科KYKY280013 型扫描电子显微镜分析铜箔表面晶粒组织形貌;采用德国马尔Perthometer M1 便携式粗糙度仪测量铜箔毛面粗糙度Ra,每个样品测量6 次,取平均值;用RGT-0.5A 型微机控制电子万能试验机,参照美国电子电路和电子互连行业协会IPC TM 650 标准,在常温和180 °C 下测量铜箔的抗拉强度和伸长率;用Philips-PW1700 型X 射线衍射仪分析铜箔的织构。

2 结果与讨论

2.1 铜离子质量浓度对晶粒生长的影响

图2 为铜箔毛面形貌与晶粒尺寸随铜离子质量浓度变化的扫描电镜图。从图2 可知,铜离子质量浓度相对较低,有很多大尺寸晶粒出现,毛面晶粒尺寸差异较大,非常不均匀,随铜离子质量浓度增大,大尺寸晶粒逐渐减少,晶粒尺寸变得较均匀。

电沉积初期结晶生长可以分为3 个阶段[8]:初始外延、过度生长和电沉积条件控制的生长期。初始外延期,铜晶粒按钛阴极表面晶格性质面向生长;过度生长期表现为面向生长与纵向生长同时发生,晶粒凸起部位最容易成为后续铜离子放电形核点,大量铜离子在此沉积,加速了晶粒的纵向生长。当铜离子浓度较低时,铜离子在初期晶粒凸点处大量沉积,形成大尺寸晶粒,这就造成“谷底”(底部)铜离子匮乏,晶粒越大,铜离子越容易在其周围放电沉积,这就进一步加剧了“谷底”铜离子的匮乏,使底部晶粒长不大,图3 所示即为铜离子匮乏引起的针孔现象。随铜离子质量浓度增大,该矛盾逐步缓解,毛面晶粒尺寸变得均匀,大尺寸晶粒减少。

图2 Cu2+质量浓度不同时电解铜箔的毛面形貌Figure 2 Rough side morphologies of electrolytic copper foils obtained at different mass concentrations of Cu2+

图3 铜箔针孔形貌(60 g/L Cu2+, 0.9 A/cm2)Figure 3 Morphologies of pinholes of copper foil (60 g/L Cu2+, 0.9 A/cm2)

2.2 铜离子质量浓度对粗糙度的影响

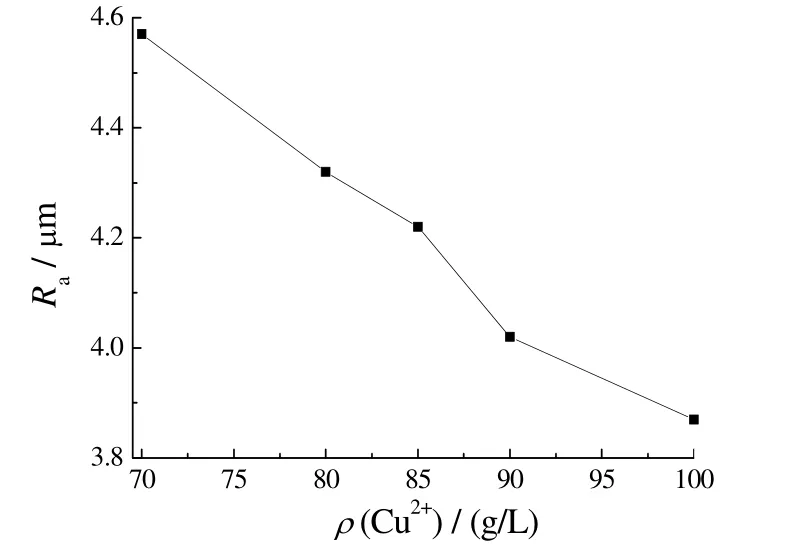

铜箔毛面的粗糙度关系到覆铜板的剥离强度、刻蚀性以及铜板刻蚀后是否有铜粉转移和基板污染等问题。粗糙度低的铜箔具有优良的刻蚀性,可用于高密度、薄型化、精细化的印刷电路板。但粗糙度低会影响结合力,使铜箔的剥离强度降低[7]。图4 是铜箔毛面粗糙度随铜离子质量浓度的变化。从图4 可知,铜箔毛面的粗糙度随铜离子质量浓度增大而减小。原因是随铜离子质量浓度增大,毛面的大尺寸晶粒减少,晶粒尺寸变得更均匀。

2.3 铜离子质量浓度对织构的影响

随着印刷电路板向“密、薄、平”方向发展,织构对铜箔组织性能有一定影响[8]。电流密度、添加剂等因素会影响铜箔织构[9-10]。铜离子质量浓度不同时,电解铜箔的XRD 谱见图5。从图5 可知,铜箔的XRD 衍射峰强度并没有随铜离子质量浓度改变而发生明显的变化,说明铜离子质量浓度对铜箔的织构不产生影响。所得铜箔主要表现为(111)、(220)织构,还出现少量(200)、(311)织构。

图4 Cu2+质量浓度不同时电解铜箔的毛面粗糙度Figure 4 Rough side roughness of electrolytic copper foils obtained at different mass concentrations of Cu2+

图5 Cu2+质量浓度不同时电解铜箔的XRD 谱Figure 5 XRD patterns of electrolytic copper foils obtained at different mass concentrations of Cu2+

2.4 铜离子质量浓度对力学性能的影响

在产品品质方面,铜箔的力学性能主要指抗拉强度、伸长率及剥离强度,无论何种用途的铜箔,抗拉强度和伸长率都是关键指标。图6 为铜箔抗拉强度和伸长率随铜离子质量浓度的变化。从中可知,铜箔的抗拉强度和伸长率均随铜离子质量浓度增大而增大。

图6 Cu2+质量浓度不同时电解铜箔的抗拉强度和伸长率Figure 6 Tensile strength and elongation of electrolytic copper foils obtained at different mass concentrations of Cu2+

温度为180 °C 时,铜箔的抗拉强度和伸长率都比常温时小。一方面是因为升温给铜箔中的原子和空位提供了热激活的可能,使位错可以克服某些障碍而得以运动,晶界滑移需要克服的阻力减小,抗拉强度降低;另一方面,铜在180 °C 空气中极易氧化而生成一层氧化铜薄膜,而铜箔厚度仅为18 μm,所以氧化铜薄膜的生成对其力学性能的影响非常显著,会导致铜箔力学性能下降。

3 结论

(1) 随铜离子质量浓度增大,电解铜箔的晶粒尺寸的均匀性改善,毛面粗糙度减小,抗拉强度和伸长率均增大。适宜的铜离子质量浓度为80 ~ 90 g/L。

(2) 铜离子的质量浓度对电解铜箔的织构不产生影响,铜箔的主要织构为(111)和(220),还有少量(200)和(311)。

[1] NOZAKI N, DOYAMA M, KOGURE Y.Plastic deformation of copper thin foils [J].Thin Solid Films, 2003, 424 (1): 88-92.

[2] SMIRNOV B N, KOZHANOV V N, CHUPRAKOV V N.Specific features of crystal structure and surface topography of copper electrolytic foils for printed-circuit boards [J].Russian Journal of Applied Chemistry, 2001, 74 (11): 1821-1828.

[3] GETROUW M A, DUTRA A J B.The influence of some parameters on the surface roughness of thin copper foils using statistical analysis [J].Journal of Applied Electrochemistry, 2001, 31 (12): 1359-1366.

[4] 黄友明, 王平, 黄永发.电解铜箔表面结构及性能影响因素[J].中南大学学报(自然科学版), 2010, 41 (6): 2162-2166.

[5] WOO T G, PARK I S, PARK E K, et al.Effect of additives on the physical properties and surface morphology of copper foil [J].Journal of Korean Institute of Metals and Materials, 2009, 47 (9): 586-590.

[6] WOO T G, LEE M H, PARK E K, et al.Property and surface morphology of copper foil on the various temperature of electrolyte [J].Journal of Korean Institute of Metals and Materials, 2009, 47 (4): 256-260.

[7] 金荣涛.电解铜箔生产[M].长沙: 中南大学出版社, 2011.

[8] 周绍民.金属电沉积──原理与研究方法[M].上海: 上海科学技术出版社, 1987.

[9] 易光斌, 何田, 杨湘杰, 等.电解铜箔添加剂配方优化[J].电镀与涂饰, 2010, 29 (11): 26-28.

[10] 张世超, 蒋涛, 白致铭.电解铜箔材料中晶面择优取向[J].北京航空航天大学学报, 2004, 30 (10): 1008-1012.