电解铜箔用涂层钛阳极表面结垢的去除

徐海清 *,胡耀红,陈力格,秦足足,廖磊华,张招贤

(1.广州鸿葳科技股份有限公司,广州市二轻工业科学技术研究所,广东 广州 510663;2.华南理工大学机械与汽车工程学院,广东 广州 510640)

在目前的电解铜箔生产工艺中,阴、阳极的电流负载比其他一般的电解工业大,其中阳极电流密度可达到6 000 ~ 10 000 A/m2[1],反应条件比较苛刻。由于电解制造铜箔是在酸性体系中进行,阳极析氧,因此目前该工艺用阳极一般使用耐腐蚀性及电催化性能优异的析氧型钛基铱系涂层阳极[2]。电解铜箔采用的是硫酸盐酸性镀铜工艺,电解液中还有少量有机添加剂[3]及微量的金属杂质。在电解过程中,阳极表面慢慢被一层致密的结垢层覆盖,造成槽压升高、电耗增加及铜箔均匀度不够、产品合格率降低等不良影响。

清除阳极结垢常用的方法有机械去除法、酸煮法、碱煮法等。机械去除法即通过机械外力、利用锋利的工具将结垢直接从阳极板上剥离开来。该法去除结垢不干净,且极易刮到阳极基体,破坏贵金属涂层。酸煮法和碱煮法均在高温下处理结垢层,操作环境恶劣,酸、碱浪费严重,结垢去除效率低,同时强酸、强碱也会腐蚀钛基体或贵金属涂层,对阳极造成很大破坏。目前,既能有效、快速清除结垢层,又不破坏钛基体及其表面贵金属涂层的电解铜箔用钛阳极表面结垢的处理方法未见报道。

笔者开发了新型BH-阳极除垢剂,它可以快速(3 h 内)去除阳极表面的结垢层,同时保持钛阳极原有的电催化活性。本文通过测试分析了BH-阳极除垢剂对涂层电催化性能的影响,并结合电解铜箔用钛阳极板失效原因分析,提出了电解铜箔用阳极在运行过程中的维护措施,为延长电解铜箔工业用钛阳极服役寿命及提高铜箔产品质量提供理论参考。

1 结垢成分分析

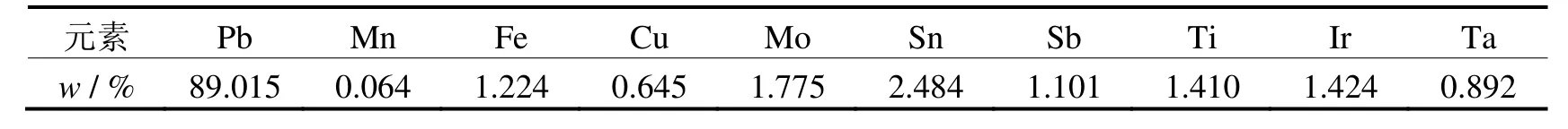

通过机械的方法将结垢从广东某电解铜箔厂提供的失效阳极板上剥离下来。采用X 射线荧光能谱仪(美国Thermo 公司)对结垢进行X 射线荧光光谱分析(XRF),各元素成分含量见表1。

表1 涂层钛阳极表面结垢的化学成分Table 1 Chemical composition of the scale on surface of oxide-coated titanium anode

由表1 可以看出,结垢的主要成分为Pb,占89%以上,其余为少量杂质金属元素,包括阳极涂层中的贵金属Ir 等。为了便于对结垢层的主要成分进行深入分析,对结垢进行了XRD 测试(X 射线衍射仪,荷兰Philips 分析仪器厂),结果如图1 所示。可见,结垢的主要成分为PbSO4及PbO2,还有少许PbO。

图1 结垢的XRD 图谱Figure 1 XRD pattern of the scale

2 结垢层形成的原因及危害分析

Pb 主要来源于生箔制造工艺流程。此过程是将铜料、硫酸、纯水等置于溶铜槽中溶解,形成电解液,因此电解液中不可避免地引入了Pb 离子。尽管工艺要求控制Pb <0.1 g/L[1],但是在电解过程中,电解液不断循环,Pb2+不断地在阳极表面氧化成Pb4+,慢慢累积,并以PbO2形式析出,附着在阳极表面。停电时,由于电极体系极化方向倒转,阳极表面的PbO2被还原为不导电的PbSO4[4],导致阳极表面慢慢地被PbO2、PbSO4覆盖,并牢牢地粘附在阳极表面,形成一层致密的结垢层。

结垢层的存在使得阳极导电性差,槽压升高,电耗增加,同时结垢层使得阳极电位分布不均匀,电解生产出来的铜箔均匀度不够,产品合格率降低。还有,被结垢覆盖的区域导电不良,造成未被覆盖区域的电流密度相对增加,阳极电位增强,加快了该区域涂层的钝化失效。因此,在铜箔生产工艺中,需定期拆卸阳极,清除其表面的结垢,才能使得生产稳定、有效地进行。

3 结垢的溶剂去除效果分析

3.1 除垢剂筛选原则

(1) 不破坏、侵蚀钛基体或其表面的贵金属涂层,不影响涂层的电催化活性;

(2) 可将阳极表面结垢层溶解或清除干净;

(3) 结垢层清除过程尽量简单、快速,操作环境、条件温和。

3.2 结垢去除前后的导电性

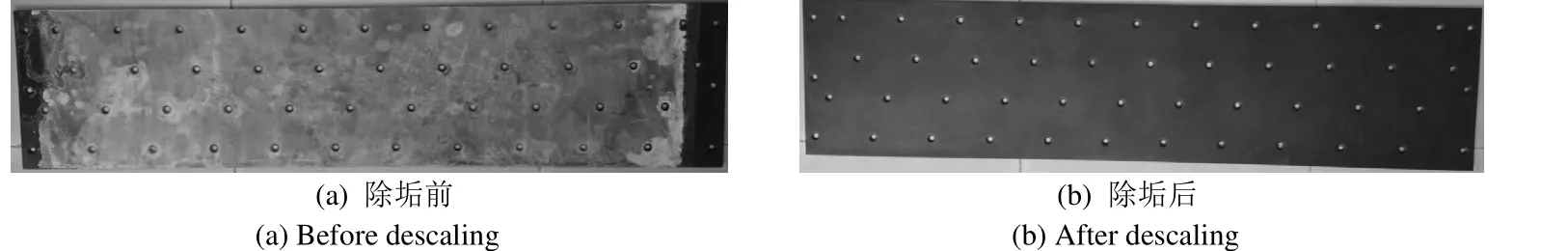

图2a 所示为覆盖有结垢层的阳极板,结垢层颜色为灰白色与棕色混杂在一起,厚度约为1 mm,很致密,与阳极表面涂层紧紧粘附在一起,即使采用机械外力也较难刮开。采用BH-阳极除垢剂浸泡3 h 后再刷洗,即可将结垢层全部去除。清洗干净的阳极板如图2b 所示。

以钛板为阴极,结垢去除前、后的电解铜箔用涂层钛阳极板为阳极,在50 g/L H2SO4电解液中、30 °C 时,结垢清除前后的阳极板在不同电流密度下的槽压如图3 所示。由图中可以看出,结垢去除后,槽压在不同电流密度范围内明显降低,电流密度越大,槽压降低的幅度越大,阳极的导电性也就越好。

图2 除垢前、后涂层钛阳极的表面形貌Figure 2 Surface morphologies of the coated titanium anode before and after descaling

编者注:图2 原为彩色,请见C1 页。

图3 结垢清洗前、后涂层钛阳极的槽压与电流密度的关系Figure 3 Relationship between cell voltage and current density for oxide-coated titanium anode before and after descaling

在实际电解铜箔生产当中,阳极结垢去除后平均槽电压降低约0.3 V,按一套机组算(负载电流约为50 000 A),每天仅电耗就可以降低约360 kW·h。对于一个中型电解铜箔厂(按8 套机组算),每年可以降低电耗约90 万kW·h。

3.3 除垢剂对涂层电催化活性的影响

对于金属氧化物阳极,其最重要的性质是电催化活性。为了考察BH–阳极除垢剂对涂层电化学性能的影响,对经过除垢剂处理前后的新鲜铱系涂层阳极和失效涂层阳极进行了研究。涂层电催化活性测试方法参见文献[5]。

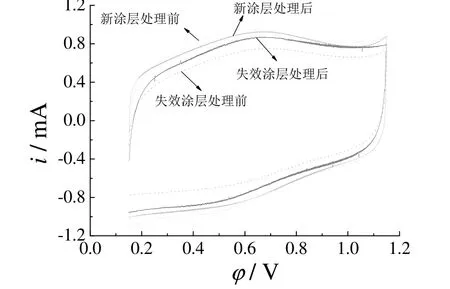

3.3.1 循环伏安曲线分析

用于表征阳极涂层催化活性表面积的方法为循环伏安法,在0.1 ~ 1.1 V 的电位范围内,阳极未发生析氧反应,所产生的电流为电极的双电层充电电流,因此循环伏安曲线所围面积的大小可以反映电极表面活性点数目的多少[6]。图4 所示为新鲜涂层阳极和失效涂层阳极经过BH-阳极除垢剂处理前后循环伏安曲线的对比。由图中可以看出,新鲜涂层经过BH-阳极除垢剂处理前与处理后的循环伏安曲线基本不变,因此除垢剂对涂层活性表面积没有影响。失效涂层经过除垢剂处理后,催化活性表面积稍微小于新鲜涂层,但却比处理前增大。原因是失效涂层经过较长时间(6 ~ 10 个月)的电解运行,涂层中部分活性元素Ir 溶解损失,因此催化活性有所降低;而失效涂层处理前由于被导电性较差的致密结垢层覆盖,涂层催化活性更低。因此,除垢剂可以间接提高电解铜箔用失效涂层阳极的电催化活性。

图4 涂层经除垢剂处理前后的循环伏安曲线Figure 4 Cyclic voltammograms for the coatings before and after descaling

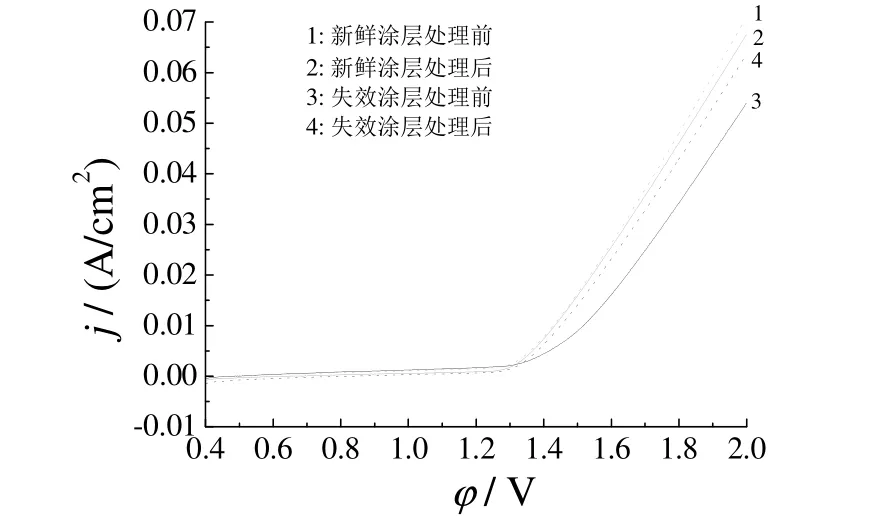

3.3.2 析氧极化曲线分析

为了考察BH-阳极除垢剂对阳极涂层析氧电催化活性的影响,试验对比了新鲜涂层和失效涂层经除垢剂处理前和浸泡处理3 h 后在1 mol/L H2SO4溶液中的析氧极化曲线,如图5 所示。由图中可知,在相同电流密度下,新鲜涂层经过除垢剂浸泡处理3 h 后的析氧电位先略微升高,这可能是由于铱系涂层具有多孔性[7],除垢剂可以慢慢渗透涂层内部,在电解的初始阶段使析氧电位略微升高。但是总体来说,涂层在除垢剂中浸泡前后的析氧极化曲线相似,其析氧电催化活性未受到除垢剂的影响。这与阳极涂层强化寿命测试结果相吻合。新鲜涂层经除垢剂浸泡处理前后在4 A/cm2阳极电流密度下的强化寿命分别为302 h 和306 h。4 h 的差距都在误差范围之内。因此,BH-阳极除垢剂对阳极涂层电催化活性及强化寿命基本未造成影响。

图5 涂层经除垢剂处理前后的析氧极化曲线Figure 5 Polarization curves for oxygen evolution of coatings before and after descaling

失效涂层处理前被致密结垢层覆盖,其中的PbSO4不导电,而PbO4析氧过电位高,因此失效涂层经过除垢剂处理后析氧电位明显低于处理前,析氧催化活性提高。失效涂层经除垢剂浸泡处理前后在4 A/cm2阳极电流密度下的强化寿命分别为84 h 和112 h。因此,BH-阳极除垢剂可以改善电解铜箔用“失效”阳极的电催化活性及延长服役寿命。

4 阳极失效原因及维护措施

4.1 失效原因

通常情况下,钛阳极从电解运行开始到寿命终止一般会经过“活化区”、“稳定区”、“失效区”3 个阶段[8]。前两个阶段(时间约占总寿命的95%左右),氧化物涂层的损失以活性组元Ir 的溶解为主;在“失效区”内(时间约占总寿命的5%左右),涂层的损失转变为以机械脱落为主,同时在Ti 基体表面形成TiO2钝化膜[9],导致槽压突升。而电解铜箔用钛阳极失效则较为特殊,由于阳极在工作运行当中,不断有以PbSO4及PbO2为主要成分的结垢层生成,并牢牢地粘附在其表面,造成阳极导电性差,槽压升高,降低了其服役寿命。

另一方面,结垢层使得阳极电位分布不均匀,被结垢覆盖区域的导电不良,造成未被覆盖区域电流密度相对增加,阳极电位增强,加速了未被结垢层覆盖区域涂层的钝化失效进程。因此,涂层变得越来越不均匀,电解生产出来的铜箔均匀度不够,产品合格率降低。

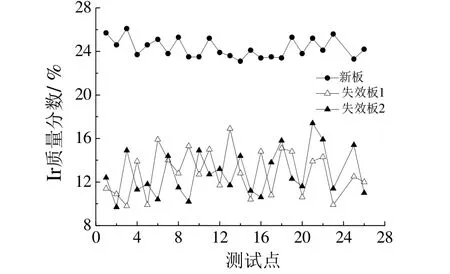

对阳极涂层进行XRF 成分分析,测试点均匀分布于阳极板各个区域(见图6)。阳极涂层失效前与失效后(已清洗干净)Ir 含量分布规律如图7 所示。

图6 涂层的XRF 测试点Figure 6 XRF test points on the coating

新板涂层中Ir 含量在23% ~ 26%之间,涂层比较均匀。而失效板涂层中Ir 剩余量还比较高,在9% ~ 17%之间波动,但均匀度差,远高于HG/T 2471–2011《电解槽金属阳极涂层》标准中涂层阳极允许的均匀度上限15%。原因可能是涂层被结垢层覆盖后,电位分布不均匀,造成活性成分溶解失效速度不一致。

失效的钛阳极板中活性成分Ir 含量剩余一半左右,还是具备较好的导电性能及电催化活性,在相同工艺条件下的槽压仍然低于早期使用的铅或铅合金阳极,理论上应该可以继续使用。但是由于涂层变得很不均匀,因此电解生产出来的铜箔产品均匀度不够,产品合格率降低,造成钛阳极提前结束服役。

图7 涂层失效前后各测试点中的Ir 含量Figure 7 Ir contents at the test points on the coating before and after failure

4.2 维护措施

根据上述实验分析结果,并结合实际生产工艺,在此提出一些有利于延长电解铜箔生产用钛阳极寿命及保持铜箔产品均匀度的措施:

(1) 定期清洗阳极板。当阳极运行一段时间后,若槽压不稳定,并小幅度上升,且电解制造的阴极铜箔产品合格率(均匀度)降低,应尽快利用生产的闲暇时段暂时停机,清洗阳极板。清洗后槽压降低,既可以节省电能,又可以最大程度地保持阳极涂层的均匀度,确保电解铜箔产品的合格率,更重要的是可以有效地延长阳极板的服役寿命。若是很晚才清除结垢层,阳极板局部区域已经钝化失效,涂层变得不均匀,此时再清洗就无意义了。

(2) 合理地开关电源。每次停机时,先将电流调至最小再关闭电源,尽可能降低氧化铅由于停机时极化倒转还原为不导电的硫酸铅的可能性。同样,每次开机时也是由小电流逐渐调至设定值,如果瞬间调至大电流,强烈的析气效应对阳极涂层具有很强的冲击破坏作用。

(3) 控制氧化铅的沉积过程。可以通过阳极涂层的设计,使得氧化铅均匀沉积于涂层表面;因为氧化铅本身也是可以导电的,可以优先利用此导电层,延长钛阳极的服役寿命。

5 结语

目前,电解铜箔用阳极由析氧型钛阳极逐步取代了铅或铅合金阳极,但在电解运行过程中阳极表面仍不可避免地被氧化铅及铅的其他化合物形成的结垢层覆盖。采用新型的BH-阳极除垢剂可以快速去除此结垢层,同时不会破坏阳极表面的贵金属涂层,既可以延缓阳极的失效钝化,又能保持涂层的均匀性,使电解铜箔产品保持一定的均匀度。相信这是今后电解铜箔用阳极维护的一个新趋势。

[1] 李文康.电解铜箔制造技术探讨[J].上海有色金属, 2005, 26 (1): 16-20.

[2] 张招贤, 赵国鹏, 罗小军, 等.钛电极学导论[M].北京: 冶金工业出版社, 2008: 613.

[3] 李俊, 张震.电解铜箔添加剂研究进展[J].化学研究, 2010, 21 (6): 91-95.

[4] 简志超.电解铜箔用IrO2+Ta2O5涂层钛阳极失效与维护[J].科技研究, 2013 (11): 154-155.

[5] 徐海清, 胡耀红, 陈力格, 等.SnO2掺杂IrO2–Ta2O5涂层阳极的电催化活性及稳定性[J].电镀与涂饰, 2014, 33 (6): 267-270.

[6] COMNINELLIS CH, VERCESI G P.Characterization of DSA®-type oxygen evolving electrodes: choice of a coating [J].Journal of Applied Electrochemistry,1991, 21 (4): 335-345.

[7] 胡吉明, 朱艳冗, 孟惠民, 等.钛基IrO2–Ta2O5涂层阳极电化学多孔性研究[J].稀有金属, 2000, 24 (5): 345-348.

[8] 胡吉明, 孟惠民, 张鉴清, 等.Ti 基IrO2+Ta2O5阳极在H2SO4溶液中的电解时效行为[J].物理化学学报, 2002,18 (1): 14-20.

[9] 姚书典, 沈嘉年, 刘冬, 等.涂层 IrO2+Ta2O5钛阳极在析氧过程中的形貌和成分变化[J].贵金属, 2006, 27 (4): 12-17.