单质锌粉在烧结石材小锯片中的作用

栾会生,董书山,吴中延

(1.石家庄海川工具有限公司,石家庄 050000;2.吉林大学超硬材料国家重点实验室,长春 130012)

单质锌粉在烧结石材小锯片中的作用

栾会生1,董书山2,吴中延1

(1.石家庄海川工具有限公司,石家庄 050000;2.吉林大学超硬材料国家重点实验室,长春 130012)

阐述分析了单质锌粉在单质及预合金配方体系中,分别在钟罩炉及连续炉中制备花岗岩小锯片时,锌粉的作用特点及冶金与工艺因素对锯片烧结质量、锋利度和使用寿命的影响。

锌粉;金刚石锯片;烧结工艺;锋利度;寿命

1 前言

锋利度和使用寿命是衡量金刚石工具性能的基本指标,而且随着用工成本的升高,各行业对加工效率也提出了越来越高的要求,因而对锋利度的要求亦成为超硬材料制品的首要因素。烧结类金刚石石材锯片是在国内外消费量最大的一类制品,生产厂家众多,配方体系繁杂,调整锯片锋利度的手段也多种多样,其中,添加锌粉用以降低烧结温度,弱化胎体磨损性,达到调节锋利度的目的来提高锋利度是最常用的方法之一。低熔点的单质锌粉因其独特的物理和化学性质,在烧结升温过程中,依胎体组分及工艺条件的不同而发生不同的变化,对调整锋利度既有有利的一面,同时也存在着诸多不利因素,特别是对工艺参数极为敏感,必须根据配方体系的不同特点来制定合适的烧结工艺,否则,将会带来许多负面作用。简言之,单质锌粉的性质活泼,烧结过程中的影响因素多,需因地制宜的善加利用。因而,掌握锌粉的烧结特性,特别是了解其与其它单质金属粉末及预合金粉末间的配伍应用特点,是其能否发挥作用的关键。

2 实验方案

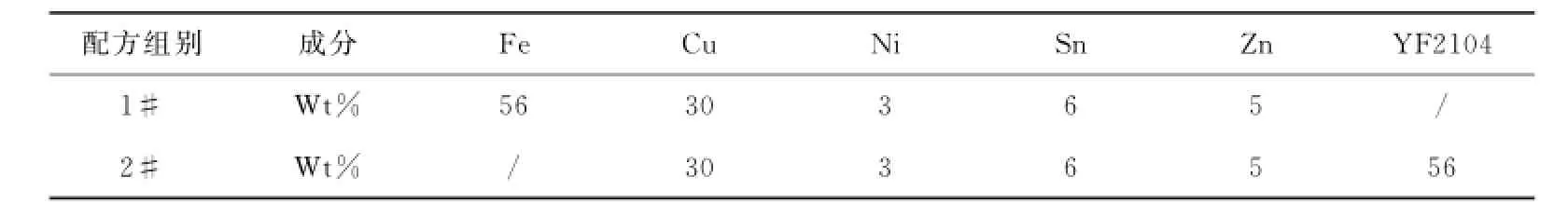

分别以单质金属粉末及水雾化预合金粉末为基础,设计Φ114mm花岗岩小锯片配方,在钟罩炉及连续炉中加压烧结制备,考察单质锌在不同配方体系及工艺条件下的作用特点,配方设计见表1。

表1 含锌花岗岩小锯片实验配方设计Tab.1 experimental compound design of zinc bearing small saw bit for granite cutting

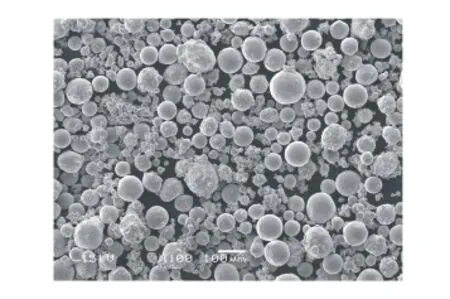

图1 高松比单质Zn粉的SEM形貌Fig.1 SEM morphology of elemental zinc powder with high apparent density

图2 低松比单质Zn粉的SEM形貌Fig.2 SEM morphology of elemental zinc powder with low apparent density

采用2种不同松装密度的锌粉,A锌粉为3.9g/ cm3,B锌粉为3.5g/cm3,氧含量均为2200×10-6~2500×10-6。对烧结后的锯片做干切比较试验,切割600×20mm的三花板材,结合微观组织状态,分析I添加锌粉对锯片性能的影响。

3 结果讨论

锌为银白色金属,密度为7.13g/cm3,熔点为419.5℃,沸点906℃,在金刚石工具中也是常用的材料之一,可以与其它金属间在不同条件下形成多种复杂化合物[1]。100℃~150℃时变软,225℃时激烈氧化(炉中烧结时应排空后从起始加热阶段就通入还原气氛)。可固溶于铜中形成黄铜合金,在400℃~623℃范围内,在Fe中的固溶度极限为8%~20%,含量高时可与Fe形成多种金属间化合物相,降低合金熔点。蒸汽压高,容易挥发气化,温度越高,挥发速度越快,蒸汽压也越高。

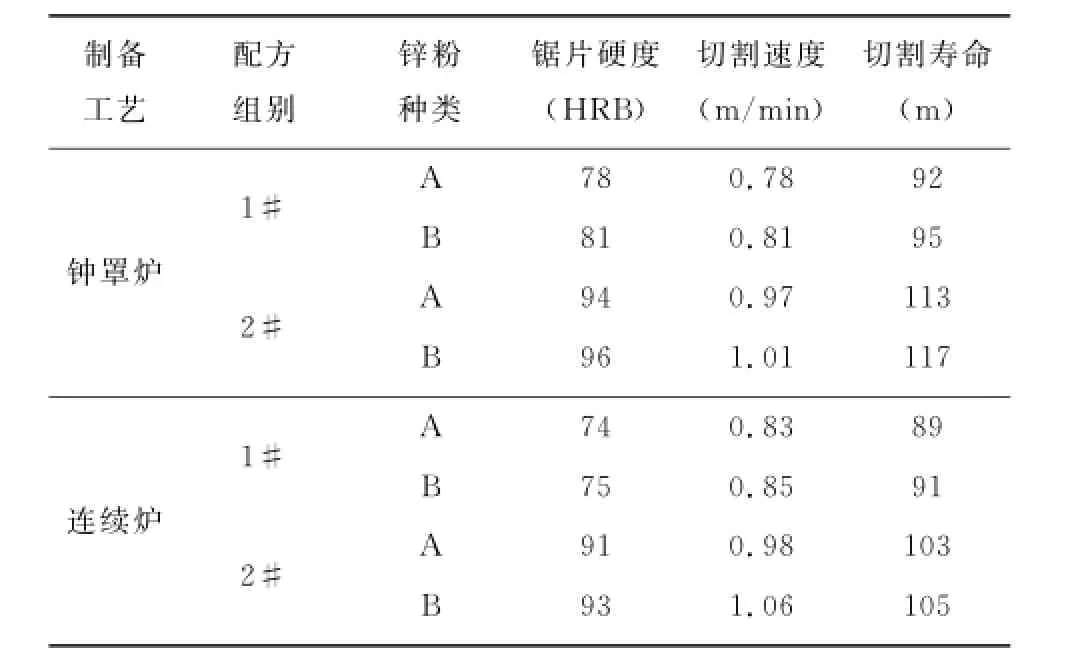

含锌花岗岩小锯片的烧结工艺与使用性能与锌的上述特点密切相关。按试验方案分别采用单质粉末和预合金粉末在钟罩炉和连续炉中烧结制备花岗岩小锯片,测试锯片硬度及切割性能,相关试验数据见表2。

表2 同工艺制备的含锌小锯片相关试验数据Tab.2 Related experimental data of zinc bearing small saw bit manufactured by different types of process

对炉中烧结锯片的影响因素较多,就本质而言,与冶金因素及工艺因素有关。工艺方面,与温度曲线、压力曲线、温度均匀性、还原气氛、高温保温时间、装料数量、模具质量等诸多因素相关。冶金方面,与金属粉末的粒度、结构、松比,尤其是氧含量密切相关[2,3],冶金因素还决定工艺的制定与执行。

在金刚石工具中加入锌粉,其主要作用体现在:①适当降低烧结温度,改善烧结工艺;②与铜粉作用形成固溶合金而强化胎体,但硬度不高,可调整胎体磨损性,改善锋利度;③受热挥发过程产生一定的蒸气压,阻碍粉末颗粒间的结合,弱化胎体磨损性,改善锋利度。

锌对锯片质量影响主要与其粒度结构、松装密度及氧含量这3个因素密切相关。

从表2的试验结果可以看出:①锌粉的粒度结构及松装密度对锯片的烧结工艺及性能有很大影响;②烧结装备工艺对锯片性能影响较大;③单质粉末与预合金粉末的合金体系对锯片烧结工艺及性能有影响。

3.1 锌粉粒度结构的影响

从表2的试验数据中可以看出,粒度细、松比高的锌粉对锯片的烧结工艺及切割性能会带来不利影响。

在相同配方体系下,无论是在钟罩炉中还是在连续炉中烧结,细颗粒、高松比的锌粉锯片的硬度、切割速度及使用寿命均低于球形度差、低松比的锌粉锯片。

目前的市售锌粉大都为蒸馏法所制备的粒度细、球形度高、松装密度高的粉末。不同厂家的产品特性不同,其粒度分布的离散度较大,因而对锯片的烧结工艺及烧结性能的影响也较大。此类粉末的突出缺点是:混料时的分散均匀性差,尤其是细颗粒粉末在添加润湿剂后极易偏聚,在烧结过程中也特别容易氧化而导致胎体局部区域的疏松砂化,降低胎体对金刚石的把持力。总体来说,锌粉对锯片带来的不利因素主要表现在三个方面:一是高温时的过度挥发;二是氧化后的砂化;三是烧结偏析。

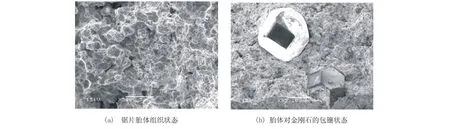

图3是在钟罩炉中烧结的含细颗粒、高松比锌粉锯片胎体组织及其对金刚石包镶状态的SEM图。

图3(a)为细颗粒锌粉偏聚区域,可以看出,集中偏聚的细颗粒锌粉氧化后完全被表面氧化膜包覆,失去表面活性,无法参与合金化进程,粉末自身呈松散的砂状分布;同时,部分Zn蒸汽沉积其它粉末颗粒表面成为氧化物薄膜,也降低其它粉末颗粒的表面活性,使其它粉末颗粒间的界面结合力降低,二者综合作用,导致制成的锯片开裂。从图3(b)可以看出,胎体对金刚石的包镶较为疏松,无法有效把持金刚石,从而降低了锯片的锋利度和使用寿命。

在连续炉中烧结时,也存在类似情况,甚至锯片的开裂倾向更大,成品率降低,锯片性能下降。

而球形度差的低松比锌粉混料均匀性好,可在一定程度上改善偏聚状态,有利于合金化和致密化,改善烧结工艺状态及锯片使用性能。

3.2 烧结装备工艺对锯片性能的影响

钟罩炉烧结工艺,有利有弊。有利之处在于:还原气氛充足,升温速度慢,还原时间长,有利于改善粉末表面活性,加强与锌粉间的作用,促进合金化和致密化,胎体对金刚石的包镶紧密度高,把持力强,不易产生裂纹;弊端在于:烧结时间过长,高温保温时间长,锌挥发量大,易导致胎体疏松。

连续炉烧结工艺,亦利弊共存。有利因素为:烧结温度稳定,批量生产的稳定性好,生产效率高;不足之处为:工艺调整困难,锯片性能受工艺设置的影响较大。各升温区段的温差设定、升温速度、还原气氛等因素均对胎体合金化的进程与效果产生影响;尤其是高温出炉后冷却加压时,胎体的合金化程度及固/液相的存在比例与状态,均会对胎体的致密性、开裂倾向及最终的使用性能产生影响。

锯片烧结温度越高,锌的挥发速度越快,挥发量也越大,对锯片的不利影响越明显。图4为在连续炉中烧结时,锯片胎体中锌的挥发状态的SEM图。

图4 连续炉烧结的锯片胎体组织中挥发锌的冷却沉积状态Fig.4 cooling deposition of volatile zinc in matrix structure of saw bit sintered by continuous furnace

挥发冷却后的锌,一部分以棱块状的单质-氧化物混合体的形式沉积在颗粒团界面裂隙处的其它粉末颗粒表面(图4(a));还有一部分沉积于烧结收缩孔的内壁表面(图4(b))。

当锌的挥发速度过快、挥发量过多时,就极易产生图3所示的挥发沉积,降低胎体的烧结致密度及其对金刚石的把持力,并导致锯片的批量开裂。设备长时间运行后,挥发锌易挂壁,形成挂壁瘤,污染炉膛,影响加热速度及测温精度,阻塞排气通道,进而影响批量生产的稳定性。

3.3 单质粉末与预合金粉末配方体系的差异影响

单质金属粉末普遍较预合金粉末的粒度粗、氧含量高,二者在性能上的差异会对烧结工艺及锯片性能产生极大的影响。

单质粉末体系:粉末的表面质量不高,与锌间的作用能力有限;粉末颗粒粗,其间的架桥孔洞及疏松通道数量多,锌易挥发释放,导致胎体疏松脆化,对金刚石的把持力下降。

预合金粉末体系:粉末表面活性高,与锌间的作用能力增强,可有效吸纳锌而阻碍锌的挥发,使更多的锌参与合金化;粉末颗粒细,填缝能力强,锌的挥发通道减少,抑制锌的挥发量。

但在使用预合金粉末时,应特别注意配方与工艺间的调整配合。由于合金粉与单质粉间烧结活性的差异,合金粉在烧结升温过程中可在较低温度段先行烧结收缩致密化,单质粉末则会因烧结温度较高而滞后,二者的烧结收缩同步性不匹配,导致锌的合金化与挥发速度发生变化,合金粉的先行烧结收缩,给锌的挥发让出通道,锌的挥发更加通畅,挥发速度加快,加剧合金化区域的不均匀性,也会导致因局部区域烧结收缩不一致而产生的收缩裂纹,导致锯片成品开裂。因而,采用预合金粉末体系,在配方设计时就应充分考虑到锌、铜及合金粉间的比例,并在工艺曲线的设置时做出相应调整,以保证锯片的合金化与致密化,保证批量生产的稳定性。图5为以基础二元预合金粉末YF2104为主成分的烧结锯片SEM形貌图。

从图5可以看出,在合适的工艺状态下,锯片胎体的组织及对金刚石的包镶状态有明显改善,组织的均匀性、致密性提高,其对金刚石的包镶较为紧密,把持能力增强,可明显改善锯片的锋利度和使用寿命。

图5 预合金配方体系的锯片烧结胎体组织及其对金刚石的包镶状态SEM图Fig.5 Sintering matrix structure of saw bit of pre-alloy formula system and its diamond inlaid status

4 结论

(1)单质锌粉具有降低烧结温度、改善胎体磨损性、提高锯片锋利度的作用;

(2)单质锌粉的质量状态,特别是氧含量和粒度结构对锯片烧结工艺和烧结质量有着重要影响,是其在应用过程中应必须控制的关键要素;

(3)烧结工艺及装备对含锌锯片的烧结质量影响颇多,在采用钟罩炉及连续炉烧结时,应根据配方体系及装备特点设置相应工艺,以保证烧结的合金化与致密化;

(4)单质粉末与合金粉末配方体系对含锌锯片的烧结工艺要求不同,应区别对待,以避免锯片胎体的烧结疏松和开裂;

(5)预合金粉末的综合烧结性能好,在合适的烧结工艺条件下,可有效提高锯片胎体的合金化、致密度,提高锯片的锋利度和使用寿命。

[1] 孙毓超,等.金刚石工具金属学基础[M].北京:中国建材工业出版社,1999.

[2] 董书山,刘晓旭,胡占峰,安文文.金属粉末质量控制对金刚石工具性能影响的探讨(上)[J].超硬材料工程,2011(10):14-17.

[3] 董书山,刘晓旭,胡占峰,安文文.金属粉末质量控制对金刚石工具性能影响的探讨(下)[J].超硬材料工程,2011(12):29-32.

The Function Of Elemental Zinc Powder In Sintering Of Small Saw Bit For Stone Cutting

LUAN Hui-sheng,DONG Shu-shan,WU Zhong-yan

(1.Shijiazhuang Hisun Tools Co,.Ltd.Shijiazhuang 050000,China; 2.National Key Laboratory of Superhard Materials of Jilin University,Changchun 130012,China)

The characteristcis of the function of elemental zinc powder of elemental formula and pre-alloy formula and the influence of metallurgical and technological factors on the sintering quality,sharpness and service life of the saw bit during the manufacturing process of small saw bit for granite cutting in bell-type furnace and continuous furnace respectively have been illustrated and analysed in this article.

Elemental zinc powder,Diamond saw bit,Sintering process,Sharpness,service life

TQ164

A

1673-1433(2015)01-0017-05

2015-01-25

栾会生,男,1964年生,石家庄海川工具有限公司总工,从事金刚石制品的研发生产工作,特别擅长花岗岩小锯片的研发与生产管理。E-mail:luanhuisheng1@163.com

栾会生,董书山,吴中延.单质锌粉在烧结石材小锯片中的作用[J].超硬材料工程,2015,27(1):17-21.