某抽水蓄能电厂500kV电缆油中乙烷含量超标原因分析

柳艳红

(中国南方电网调峰调频发电公司检修试验中心,广东 广州 511400)

某抽水蓄能电厂500kV电缆油中乙烷含量超标原因分析

柳艳红

(中国南方电网调峰调频发电公司检修试验中心,广东 广州 511400)

在对某抽水蓄能电厂500kV电缆油进行油中溶解气体分析发现,自电缆补油后油中乙烷含量逐渐上升并超标。论文从补油工艺方法、电缆运行故障、补油油品问题3个方面对故障原因进行分析、试验验证。针对电缆油乙烷含量超标原因,提出了相应处理建议。

电缆油;乙烷;绝缘

1 前言

某抽水蓄能电厂(以下简称“电厂”)安装有4台单机容量为300MW的可逆式抽水蓄能机组,配备两回充油电缆(分别为1号、2号电缆),用于实现地下厂房500kV设备与户外500kV设备的电气连接。

电缆采用单相、铜芯、油浸渍纸绝缘、铅合金护层、不锈钢加强及铠装聚乙烯护套500kV充油电缆,为法国的ALCATEL厂生产。电缆长约600m,高差约为200m,采用廊道电缆沟架空刚性固定敷设,环境温度在-5℃~40℃之间,海拔高程不大于1000m。

每相电缆由5个体积为61L的油罐串联补油以保证电缆及电缆油压在一定值,正常运行油压1.5bar,2.5bar为高油压报警;电缆正常运行油温30℃左右,45℃为高油温报警,50℃跳闸。电缆油为某国外石油公司生产的低粘度烷基苯合成绝缘油,主要成分为C9/C10烷基苯。

2 电缆运行情况及故障过程简介

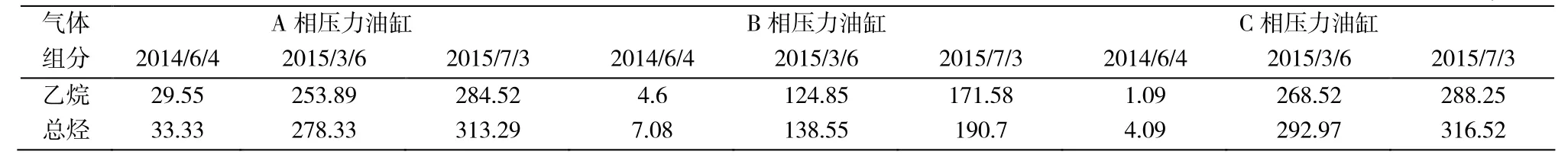

电厂充油电缆自2001年运行以来,上终端及压力油缸中乙烷含量一直稳定,且维持在较低水平(10μL/L以内)。自2014年4月、6月分别对2号、1号电缆上终端进行补油后,A、B、C三相上终端及压力油缸中乙烷含量即呈现明显上升趋势,其他气体组分含量未见明显增长,电缆油击穿电压及介质损耗因数试验均合格。

跟踪检测发现:2015年1号、2号电缆上终端及压力油缸中乙烷含量均接近(或超出)电力设备预防性试验规程(Q/CSG114002-2011)(以下简称规程)中规定的注意值(200μL/L)[1]。历次化验结果见表1~4。

3 故障原因分析

对电缆油历次试验数据、电缆补油历史记录进行综合分析后,判断故障产生原因可能为以下3个方面:①补油过程中,因工艺和方法问题导致;②电缆运行过程存在过热故障导致;③所补油的油品质量导致。根据以上3种情况,通过逐一进行查验、试验验证等方法,确定电缆油乙烷含量超注意值产生的原因。

3.1 补油过程的工艺和方法

查看电缆油历史检修记录发现,电厂电缆自2000年投运以来,共经历4次电缆油补油处理:2008年10月1号电缆B相补油、2009年4月1号电缆B相上终端电容锥更换后补油、2014年4月2号电缆补油、2014年6月1号电缆补油。历次补油均采用相同的工艺和方法,而2008年、2009年补油后乙烷含量未见明显增长,因此排除补油方法不当导致乙烷含量增加。

3.2 电缆运行问题

依据《GB/T 7252-2001变压器油中溶解气体分析和判断导则》,对比电厂500kV 1号、2号充油电缆的油化验结果,发现:充油设备放电故障的主要特征气体C2H2并未产生,因此可以排除电缆运行的电气故障,但未能彻底排除电缆上终端低温过热的可能[2]。

表1 1号电缆压力油缸油中溶解气体分析数据表 单位:μL/L

表2 1号电缆上终端油中溶解气体分析数据表 单位:μL/L

表3 2号电缆压力油缸油中溶解气体分析数据表 单位:μL/L

表4 2号电缆上终端油中溶解气体分析数据表 单位:μL/L

2015年3月底对电厂运行中500kV电缆三相上终端进行红外测温,检查未发现局部过热点。此外,自2000年投产以来,电缆运行一直较为稳定,两回电缆(6相)同时故障的可能性较低。由此可以排除电缆自身运行故障导致乙烷含量增长。

3.3 补油油品问题

2014年时补油所用油品购置于2010年,存放于电厂油库。考虑到存放条件恶劣,以及未进行充氮保护等措施,因此并不排除备品油的劣化变质,投入运行后分解导致乙烷含量的增加。为此对电缆旧油(取自电缆下终端)、电厂备品油进行进一步试验,试验结果分析如下:

3.3.1 对电缆旧油、备品油进行红外谱图鉴定

图1 旧油/备品油红外光谱图

从图1可以看出,电缆旧油、备品油红外谱图基本吻合,由此可以推断,电缆旧油与所加备品油确实为同一油源、同一添加剂类型的产品,从而排除误加油的可能。

3.3.2 抗氧化剂含量及氧化安定性测试

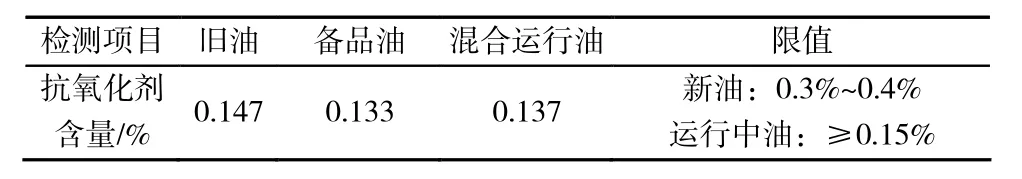

3.3.2.1 抗氧化剂含量测试

抗氧化剂是绝缘油中一种很重要的添加剂,能减缓油在运行中的老化速度,延长油质使用寿命。目前绝缘油中普遍使用的抗氧化剂为2,6-二叔丁基对甲酚,俗称T501。本试验分别对电缆旧油、备品油以及混合运行油进行抗氧化剂含量测试。测试结果见表5。

表5 旧油/备品油/混合运行油抗氧化剂含量

从表5可以看出,备品油中抗氧化剂含量仅为0.133%,低于运行中的电缆油,远低于限值。分析原因可能为:备品油在存储过程中氧气、水分等进入,加速油品的老化,导致抗氧化剂的大量消耗(消耗速率快于运行中的电缆油)。

3.3.2.2 电缆旧油及备品油氧化安定性测试

依据未使用过的烃类绝缘油氧化安定性测定方法(NB/SH/T 0811-2010)分别对电缆旧油、备品油进行氧化安定性测试[3]。具体试验方法:在待测样品中放入固体铜催化剂,恒速通入空气,在120℃保持164h,通过测定氧化后油品的挥发性酸值、介质损耗因素和油泥含量来评价油品的抗氧化能力。

从表6可以看出,在氧化安定性试验过程中,备品油产生更多极性、酸性物质,因此酸值、介质损耗因素均高于电缆旧油,远高于限值。由此可以推断电缆备品油的氧化安定性较电缆旧油差(此结论与抗氧化剂含量测试结果一致)。

表6 旧油/备品油氧化安定性测试结果

抗氧化剂含量及氧化安定性测试结果说明:备品油氧化安定性较差,不适合直接使用。

3.3.3 对电缆旧油、备品油进行老化试验

3.3.3.1 试验方法

依据运行油老化测定法(DL 429.6-91)对备品油进行老化试验,试验后进行油中溶解气体分析,以判断备品油的热稳定性[4]。(为模拟2014电缆所补油品的真实状况,将备品油进行真空脱气脱水后进行老化试验)

3.3.3.2 老化后油中溶解气体组分分析

绝缘油是由许多不同分子量的碳氢化合物分子组成的混合物,分子中含有CH3、CH2和CH化学基团并由C-C键键合在一起。由于电或热故障的结果可以使某些C-H键和C-C键断裂,伴随生产少量活泼的氢原子和不稳定的碳氢化合物自由基,如:CH3·、CH2·、CH·,或 C·(其中包含许多更复杂的形式)。这些氢原子或自由基通过复杂的化学反应重新化合,形成氢气和低分子烃类气体,如甲烷、乙烷、丙烷、乙烯、乙炔等(电缆油分解反应如图2所示)。

图2

备品油老化后,饱和烃类(丙烷、乙烷、甲烷)气体含量大幅上升,其中乙烷含量增长最为显著,由20.7μL/L增加至10914.4μL/L;不饱和烃类(丙烯、乙烯)气体含量也明显增加,总可燃气体含量已高达57816.8μL/L,远远高于规程中运行电缆油的标准1500μL/L。从烃类气体类型来看,备品油老化后,油品分子开始逐步断裂成不同烃类的组分,导致油品的稳定性下降,因此可以判断,备品油热稳定性较差,不适合使用。

表7 备品油/老化备品油中溶解气体分析

3.3.4 对电缆旧油、备品油进行相容性测试

依据电力绝缘油相容性的标准试验方法(ASTM D 3455-2002),对电缆旧油、备品油进行相容性测试,具体试验方法如下:

取500kV电缆下终端油(旧油)、电厂仓库备品油(2014年所补油品)各2000mL于密闭容器混合后,在氮气保护,铜片催化的条件下,放置于100℃干燥箱恒温老化164h。混油前后分别进行界面张力、酸值、击穿电压、介质损耗因素、色度等测试,以判断旧油与备品油的相容性[5]。检测结果如表8。

表8 旧油/备品油/老化混合油油质分析数据

油质分析结果显示:备品油的击穿电压、界面张力低于旧油,且击穿电压指标不合格。旧油、备品油混合老化后,界面张力、击穿电压显著下降,酸值上升,表明有极性、酸性物质产生,导致油品性能下降。

依据规程中关于补油和混油的规定:①补充油(无论是新油或已使用的油)各项性能指标不应低于已充油;②经老化试验的混合油样质量不低于已充油质量,方可进行补充油过程。

由此可以判断,这两种油品不可以混合使用。

4 结论与讨论

综上所述,该厂电缆自身运行正常、补油工艺合理,是备品油的劣化分解导致电缆油中乙烷含量超标。

考虑到电缆中心油道较小、内部绝缘油不具备循环流动性,为此可以推断2014年补入的油品基本只存在于压力油缸中,极少部分进入电缆终端。且电缆内部油纸绝缘层原已充分吸附电缆油,不会与油道或电缆终端内腔的电缆油进行交换,笔者认为即使2014年所补油品部分进入电缆终端,也不会进入电缆的油纸绝缘层,对电缆的绝缘性能影响不大。

但备品油的劣化分解,乙烷含量的持续增长会对后续电缆运行故障诊断带来一定的干扰,因此建议在条件许可的情况下对压力油缸中油进行整体更换。

[1]Q/CSG114002-2011电力设备预防性试验规程[S].

[2]GB/T 7252-2001变压器油中溶解气体分析和判断导则[S].

[3]NB/SH/T 0811-2010未使用过的烃类绝缘油氧化安定性测定方法[S].

[4]DL 429.6-91运行油老化测定法[S].

[5]ASTMD3455-2002电力绝缘油相容性的标准试验方法[S].

TV738

B

1672-5387(2015)S-0045-03

10.13599/j.cnki.11-5130.2015.S.014

2015-10-30

柳艳红(1983-),女,工程师,从事电气绝缘油试验工作。