厢式车轻型蜂窝板性能研究及应用

扬州中集通华专用车有限公司 邬世锋

厢式车轻型蜂窝板性能研究及应用

扬州中集通华专用车有限公司 邬世锋

近年来,由于国家实施了燃油附加税和高速公路计重收费政策,自重大、承载能力小、能耗高的车辆被逐渐淘汰。为适应市场需求,国内各专用车生产企业不断推出各种轻量化的专用车产品。然而,很多轻量化的车辆只是在原重型车基础上简单的将材料壁厚减薄。由于过多地追求自重的降低,而忽视了可靠性,结果大大降低了车辆的使用寿命,质量问题频出,有的车辆使用两年就报废,造成了资源浪费。

目前专用车轻量化研究主要有两个方向:一是功能和结构的优化,二是新型轻量化材料的研制和应用。采用新型轻量化材料代替传统材料是专用车技术升级的重要课题,在各类轻量化材料中,轻型蜂窝板材料具有较高的研究和应用价值。

蜂窝板材料的发展过程

蜂窝是自然界中一种强度高、质量轻的特殊结构,天然蜂窝成份是蜜蜂分泌的蜂蜡,它由无数个大小相同的六边形孔组成,相邻的孔公用一堵侧壁,结构非常紧密和规整,如图1所示。

由于蜂窝具有非常完美的结构强度,多年来,人类一直致力于蜂窝结构的仿生学应用研究。从上个世纪50年代开始,蜂窝材料逐渐应用到工业领域,其中铝蜂窝板的发明给航空业的发展带来了革命。由于铝蜂窝板制造和加工困难,成本较高,目前主要应用于飞机和高速火车等高科技、高附加值产品领域。在专用车领域,主要应用于特殊部件和特种高端车辆,在普通专用车上应用较少。

随着制造技术的发展,采用化工树脂原料生产的蜂窝板开始运用于厢式车厢体的制造,目前树脂蜂窝板材料主要有玻璃钢蜂窝板和热塑性蜂窝板,而热塑性蜂窝板是新近发展起来的高效新型蜂窝板材料。

树脂蜂窝板材料介绍

1.树脂蜂窝板综合性能

与普通厢式车采用的瓦楞钢板、玻璃钢木夹板和铝合金小波纹板相比,树脂蜂窝板具有较好的综合性能:

a.质量轻,强度高,尤其是抗弯刚度高,树脂蜂窝板的抗弯刚度是同等质量铝合金板的5倍以上,或是同等质量钢板的10倍以上。

b.树脂蜂窝板芯材的中空和薄板结构使其具有低导热性,可以作为隔热和保温构件使用。

c.具有高回弹和抗冲击性能,由于树脂蜂窝芯密闭空腔的高回弹性能以及面板的高强度,一般轻微碰撞不会造成损坏。

d.具有良好的隔音降噪性能,由于蜂窝板中间的蜂窝芯将板内空间分隔成众多的密闭空腔,阻止了空气流动,使声波的传播受到阻碍。

e.树脂蜂窝板加工性能好,切割方便。

2.玻璃钢蜂窝板结构和特点

玻璃钢蜂窝板由上下玻璃钢面板和中间树脂蜂窝芯组成,通过涂胶真空加压粘接一起,如图2所示 。

目前常用的玻璃钢复合板中间层为多层木夹板,玻璃钢蜂窝板是一种新的替代材料,它的应用一方面可减少木材消耗,保护环境,另一方面可以有效地降低自重,同规格的玻璃钢蜂窝板是常规玻璃钢复合板自重的一半。

玻璃钢蜂窝板还具有以下优点:

a.通过采用不同厚度蜂窝芯,可制作不同厚度蜂窝板,适合不同规格厢式车需求;

b.板材外表的玻璃钢胶衣有多种颜色选择,不需要油漆,且颜色不易脱落褪色;

c.制作工艺简单,板材长宽尺寸可随意定制,材料利用率高。

玻璃钢蜂窝板缺点:板材制作胶体固化时间长,效率低,成本相对较高。

3.热塑性蜂窝板结构和特点

热塑型蜂窝板是由外层面板、玻璃纤维、内层面板和中间树脂蜂窝芯通过加热加压热熔而成,如图3所示,其中面板和蜂窝芯材料都为PP(聚丙烯)材料。热合后,面板和玻璃纤维相互交织,并与蜂窝芯材融合成一体,连接非常紧密。

热塑型蜂窝板具有以下优点:

a.自重更轻,如厚度25 mm热塑型蜂窝板每平方米质量只有4 kg;

b.防水防潮,材料内层蜂窝结构为众多密闭小仓,即使表面局部破损也不会产生大面积吸水,而常规复合板内层为泡沫板或木夹板,表面局部破损后,内层容易吸水渗透,从而引起板料腐蚀或分层;

c.耐候性强,面板为增强玻璃纤维和PP塑性材料融合体,使用温度在-40℃~80℃范围,可以适应大多数气候条件;

d.食品级,由于PP(聚丙烯)抗化学侵蚀性强,对油脂、盐水及常用化学品具有很高的抗腐蚀性,无异味,可应用于运送食品的厢式车;

e. 循环再利用,热塑材料报废后可以破碎造粒循环再利用,降低对环境的污染。

4.厢式车厢板材料质量对比

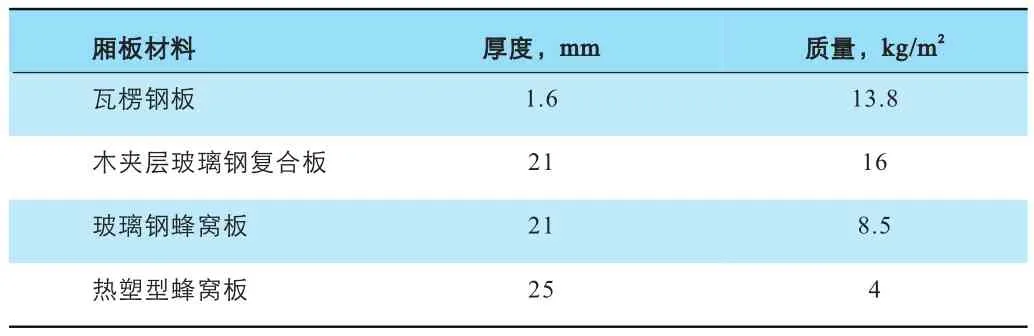

厢式车常用厢板材料和树脂蜂窝板材料单位面积质量的对比,见表1。

表1 厢式车厢板材料质量对比表

通过上述对比可见,树脂蜂窝板材料单位面积质量较小,特别是热塑型蜂窝板在轻量化方面优势最为显著。

5.玻璃钢蜂窝板和热塑型蜂窝板性能对比

对于玻璃钢蜂窝板和热塑型蜂窝板,虽然两种蜂窝板内层都为树脂蜂窝芯材,但由于结构和工艺不同,其性能也有较大差别,通过对两种材料进行对比试验,获得试验数据见表2。

表2 玻璃钢蜂窝板和热塑型蜂窝板对比试验数据

由于玻璃钢蜂窝板和热塑型蜂窝板厚度系列不同,两种试样厚度不同,所以通过上述对比试验数据可见,热塑型蜂窝板强度、抗冲击性能以及板层之间结合紧密度都优于玻璃钢蜂窝板。

热塑型蜂窝板的应用

通过以上分析,热塑型蜂窝板在厢式车产品轻量化和车辆结构优化方面具有较强的优势,其应用前景非常广阔,下面介绍两个成功的应用实例。

1.翼开启厢式半挂车

翼开启厢式半挂车具有容积大、装卸货物效率高的优势,特别适合汽车零部件等托盘货物的运输,该车的两侧厢板为活动飞翼,装卸货物时,通过液压油缸举升飞翼。常用的飞翼厢板结构有两种:一种为钢制框架外蒙铝合金小波纹板,通过实芯铆钉连接;另一种为钢制瓦楞板结构。

目前国家新的公告管理规定已将翼开启厢式半挂车允许最大车长由13 000 mm增加到14 600 mm。厢体加长后,飞翼长度也相应加长,由于飞翼加长和自重的增加,飞翼举升后挠度急剧加大。为解决飞翼加长后带来的强度减弱,按一般设计方案,需要将飞翼分成前后两段或对飞翼进行整体结构加强,此两种方案都会带来半挂车自重的大幅增加。

利用热塑型蜂窝板质量轻、刚度好的特点,采用整张蜂窝板制作飞翼,能很好地解决这一难题。图4所示为一款车长14 600 mm翼开启厢式半挂车的应用实例,在满足飞翼功能的前提下实现了产品轻量化。

2.全封闭厢式车

全封闭厢式车是厢式车中使用量最大的产品,随着网络购物的迅猛发展,快递邮件包裹的物流量大幅增加,运输企业需要更多容积大、能耗低、性价比高的轻型厢式车参与物流竞争。

图5所示为一款厢长9 600 mm热塑型蜂窝板厢式车的应用实例,厢体的顶板、前厢板、左右侧板和后门都采用热塑型蜂窝板制作,该车比同规格的瓦楞板厢式车减重700~800 kg。

结语

热塑性蜂窝板在产品轻量化和结构强度方面具有较强优势,10多年前国外已开始应用热塑性蜂窝板制作厢式车,但由于热塑性蜂窝板生产工艺复杂,设备投资大,使用该材料必须依赖进口,价格非常昂贵,在国内专用车上一直没有应用。目前国内已有专业厂家开始生产适合厢式车使用的热塑性蜂窝板,为该材料的应用创造了条件。

通过对热塑性蜂窝板性能和应用的研究,开发更多采用轻型蜂窝板材料的厢式车产品,可进一步促进专用车技术的发展。