对冲燃烧锅炉低氮燃烧改造技术研究

蓝春娟,刘石生

(1.佛山恒益发电有限公司,广东 佛山528131;2.广东电网有限责任公司 佛山供电局,广东 佛山528100)

煤炭能源在我国的应用非常广泛,约供给了70%~80%的一次能源,其在燃烧过程中排放的NOx,严重破坏了环境,对人类的健康造成严重的威胁[1-2]。当前,我国燃煤电厂降低 NOx排放的方法主要是炉外尾部烟气NOx净化技术(SCR技术)和炉内低NOx燃烧技术相结合[3]。其中,炉内低NOx燃烧技术[4]的应用非常广泛,其具有运行费用低、投资小和减排效果好等优点。对于燃煤锅炉,大多数采用比较成熟的四角切圆燃烧方式的锅炉低NOx燃烧技术[5],而前、后墙对冲燃烧方式的低NOx燃烧技术的研究较晚,应用相对较少。

燃煤电站锅炉作为NOx的主要排放源之一,面对国家环保部非常严格的氮氧化物排放标准,应采取一定的措施来降低其NOx的排放量。随着国内节能减排环保指标的日益提升,低NOx旋流燃烧器在各发电公司得到应用,国内旋流对冲燃烧锅炉就是利用该技术降低NOx排放量。

2006年底,佛山恒益发电有限公司紧紧抓住国家产业政策调整的契机,投资56亿元,以“上大压小”的方式全力推进2×600MW超临界燃煤发电机组项目(简称恒益电厂扩建项目)的建设,替代包括原有机组在内的6家总装机容量为92.3MW的小火电机组。该项目选用成熟可靠、达到国内先进水平的国产超临界机组,配套有脱S、脱硝和除尘系统,不但具有较高的可用率和较好的调峰性能,而且可产生极高的环保效益。

1 锅炉低氮燃烧改造情况

1.1 燃烧系统的整体改造

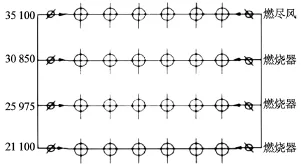

燃烧系统的整体改造布置图如图1所示。在对锅炉进行低碳改造时,不改变锅炉的整体燃烧器的布置形式和燃烧方式,只是更换燃烧器,将原来的双调风燃烧器改造成新型的低NOx旋流煤粉燃烧器。锅炉采用前、后强对冲燃烧方式和全炉膛分级燃烧技术,并在前、后墙最上层的锅炉煤粉燃烧器上都增加一层燃尽风,最上层煤粉燃烧器和燃尽风之间的中心距离为4.25m,燃尽风调节器共12只。将炉膛划分为燃烧区域和燃尽区域2部分,以提高燃烧的效果,达到分段燃烧。

图1 燃烧系统整体改造布置图

1.2 新型低NOx旋流煤粉燃烧器结构

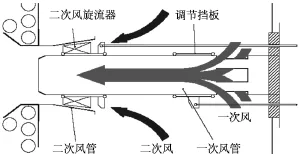

新型低NOx旋流煤粉燃烧器的结构示意图如图2所示。新型低NOx旋流煤粉燃烧器的燃烧用风采用分级供给的形式,对燃烧用空气划分为一次风、二次风、三次风和中心风等4部分,这样既可以确保充分利用煤粉,提高其燃尽效率,又可以降低NOx的排放量。为了确保燃烧的稳定,采用径向煤粉浓缩器,在一次风出口设置一次、二次风导向锥和稳焰齿环。由于新型的煤粉燃烧器设置了中心风,在油枪运行时用作燃油配风。每层燃烧器的中心风母管提供每个燃烧器的中心风,在中心风母管入口处设置有风门挡板,用来调节风量。可根据实际情况调节燃烧器的风量、三次风旋流器强度和二次风风门开度,二次风和三次风设计为旋流风。燃烧器的二次风旋流器是固定的,不能调节,叶片倾斜角度为60°;三次风旋流器为切向旋流器不是固定的,可以调节,调节的角度为0°~75°。

图2 旋流煤粉燃烧器结构示意图

1.3 燃尽风喷嘴的调节器结构

燃尽风喷嘴的调节器结构图如图3所示。

图3 燃尽风喷嘴的调节器结构图

使用该喷嘴燃尽风送入炉膛时,分为中央部分和外圈两股独立的气流。中央部位气流属于直流气流,由于其刚度大、速度快,上升烟气不能对其造成阻挡,可以直接进入炉膛中心区域;外圈气流属于旋转气流,离开调风器后,会向四周扩散,靠近炉膛冷水壁,和其周围的上升烟气进行混合。每个燃尽风调风器都配有直流风和旋流风的调节套筒和挡板,主要作用为:1)控制和调节各个喷口之间的风量尽量平衡,使其进入炉膛时的风量适宜,混合均匀;2)分配和调节外圈气流和中央部位直流气流之间的风量,同时还调节外圈气流的旋流强度。

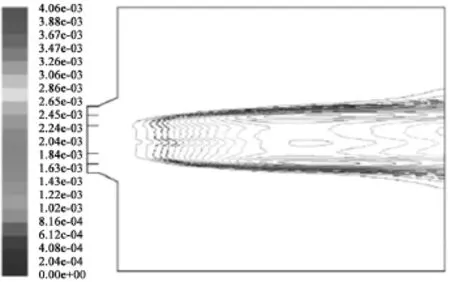

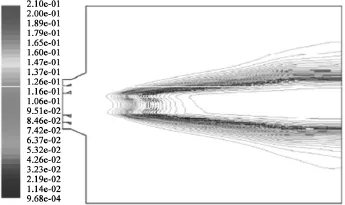

2 数值模拟

为了检测上述锅炉低氮改造的可行性,采用Fluent软件进行数值模拟计算。设计燃烧器模型,并比较改造前、后出口的各个组分分布和出口流场,以此为依据测定燃烧器更换之后的锅炉的燃烧性能。改造前、后燃烧器出口处的NOx和氧量分布图如图4~图7所示。

图4 改造前燃烧器出口NOX分布图

图5 改造后燃烧器出口NOx分布图

图6 改造前燃烧器出口氧量分布图

图7 改造后燃烧器出口氧量分布图

根据数值模拟的结果可知,改造后的新型燃烧器采用燃尽风分级供给的形式,并增加稳燃环和内二次风扩口、外二次风扩口,形成高燃料浓度内部着火燃烧区域,该燃烧区域的面积更大,含氧量更低,对NOx的生成具有明显的抑制作用,显著降低了NOx的生成量。

3 锅炉低氮改造之后的燃烧调整

锅炉更换燃烧器进行低氮改造之后,在启动初期,存在部分受热面管壁温度过高,飞灰可燃物含量、减温水量和氧量偏差较大的问题。锅炉采用大风箱结构,并且每个大风箱的进口两侧安装机翼型测风装置和调节挡板,每一个风箱对应6只燃烧器,安装测风装置和调节挡板之后,可以灵活控制每层燃烧器的总进风量,使6个风箱之间存在更小的风量偏差。但是,由于自调风盘开度控制每层6个燃烧器的风量,调风盘开度相近时,二次风箱中二次风流量分配存在不均匀现象,则每只燃烧器进入的二次风量也会存在不均匀的现象,最终造成炉内烟气量沿宽度方向分布不均引起炉内部分受热面壁温度过高,温度偏差过大。

为了解决上述问题,对燃烧器风盘开度进行调整,增大含氧量较低侧的风盘开度,使其二次风进量增加,保持两侧的进风量基本对等;同时,适当调小超温管对应的燃烧器调风盘。经过大量的反复调节测试,最终基本消除锅炉两侧的减温水量偏差、氧量好和部分受热面管壁温度过高的现象,并且两侧飞灰可燃物的含量也得到了有效控制,使其含量≤1.5%。

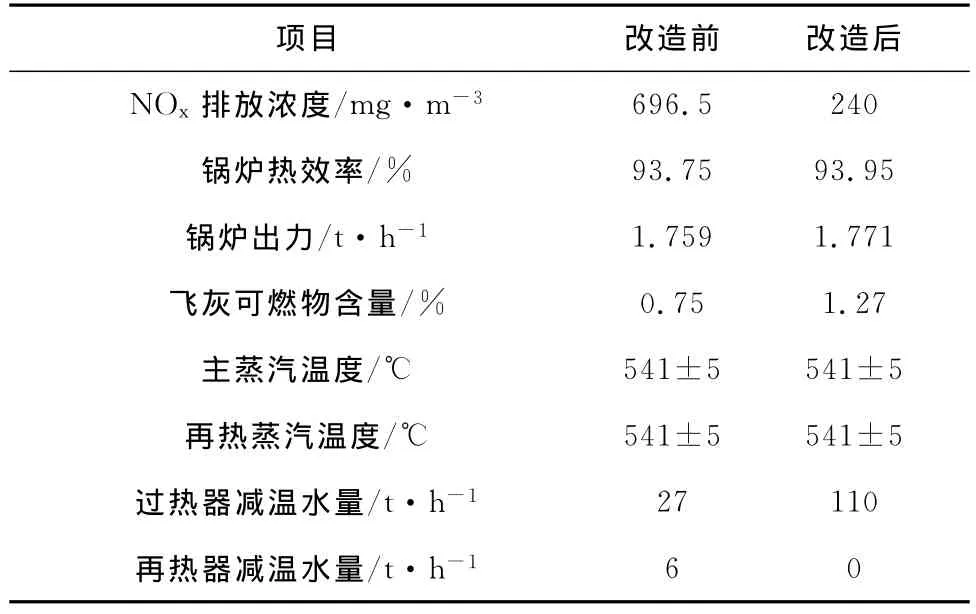

4 锅炉低氮改造前、后运行参数测试

本文对600MW锅炉进行低氮改造。锅炉进行低氮改造和燃烧调整之后,对其运行参数进行测试,指标测试结果见表1。锅炉NOx排放浓度显著降低,由696.5mg/m3降低至240mg/m3;改造前、后锅炉减温水量和飞灰可燃物含量稍微升高,由93.75%升高至93.95%,本次更换燃烧器进行锅炉低氮技术改造,取得了较好的效果。对冲燃烧锅炉的燃尽风分为4部分,分为4个阶段对NOx的生成进行控制,显著降低了NOx的排放量。一次风着火初期采用锥形扩散浓淡分离技术控制NOx生成;一次风与内二次风混合期采用齿形稳燃环控制NOx生成;内、外二次风混合期,二次风喷口扩口控制NOx生成;整个炉膛采用空气分级控制NOx生成。由于锅炉采用大风箱结构,会出现部分受热面管壁超温和炉内燃烧偏差的问题,对各只燃烧器二次风量进行调整,可以解决上述问题。

表1 600MW锅炉低氮改造前、后性能测试结果

[1]岳涛,薄以匀.中国火电厂氮氧化物控制现状[J].第五届火电厂氮氧化物控制现状,2008(5):7-14.

[2]徐茂森,张新生.我国能源结构现状及其优化[J].河南科学,2012(8):7-14.

[3]白涛,郭永红,孙保民,等.1025t/h旋流燃烧器煤粉炉降低NOx生成的数值模拟[J].中国电机工程学报,2010,30(29):16-23.

[4]薛山,惠世恩,周屈兰.旋流燃烧器配燃尽风对NOx排放和燃尽率影响的试验研究[J].热力发电,2013,42(9):49-53.

[5]关涛,彭志刚.锅炉燃烧器低NOx改造效果分析[J].电站系统工程,2009,26(2):31-33.