PDC钻头切削齿与岩石互作用温度场数值模拟研究*

仉洪云,高德利,郭柏云,乔文孝

(1.中国石油大学(北京)地球物理与信息工程学院,北京102249;2.中国石油大学(北京)石油工程教育部重点实验室,北京102249)

在钻硬岩时,切削功转化成切削热,导致钻头温度升高,直接影响了钻头切削齿的工作能力,从而影响钻头的使用寿命,并影响钻井速度。对于单纯的高温作用下岩石的物理力学性质研究已开展多年,理论和试验研究方面都有丰硕的成果,然而石油钻探技术有其自身的特点,钻头钻进岩石过程中受到多种因素的影响,加之地层岩石结构复杂,很难将已有成果直接应用到气体钻井钻头破岩当中;因此,掌握钻头破岩过程中钻头切削齿及岩石附近的温度分布及其影响因素,对钻头破岩机理研究、钻头的设计与制造以及钻井操作参数的选择具有重要意义。本文旨在通过数值模拟方法,明确温度在钻头岩石互作用过程中起的作用,得出温度对钻头岩石互作用的影响规律,揭示气体钻井破岩机理。

1 热传导理论分析

PDC钻头破岩过程中产生切削热,热量不能够在短时间内散失,这就使得切削刀具和岩石的温度升高,刀具磨损平面的温度可以达到800℃。金刚石以其卓越的抗压强度和抗磨损强度成为钻头切削刃的理想材料;但是,金刚石的热稳定性较差,当磨损平面温度达到750℃时,会产生横穿金刚石的微裂纹,当温度>750℃时,磨损形式更加严峻。

岩石是由不同的矿物颗粒所组成的非均质体,受到高温的作用产生的热应力使岩石产生微裂纹。

钻头切削过程中,切削齿与岩石紧密接触,切削齿与岩石之间接触面的摩擦热流量恒定,进入切削齿的热流量和进入岩石的热流量如下:

式中,α1是能量分布份值;q是总的热流量,单位为W/m2;q1是进入切削齿的热流量,单位为 W/m2;q2是进入岩石的热流量,单位为 W/m2;Aw是切削齿摩擦平面的面积,单位为m2。

岩石滑动界面的平均温度如下:

式中,Tr是岩石滑动界面温度,单位为℃;α是热扩散率,单位为m2/s;L是切削齿磨损平面长度,单位为m;V是切削齿滑动速度,单位为m/s。

2 有限元分析

2.1 建立几何模型

钻头工作过程中工况复杂,传热过程受到井底环境、岩石和钻头几何结构的影响,理论上很难准确描述钻头工作过程中的温度变化。通过采用数值模拟的方法,可以直观地对温度场进行分析。

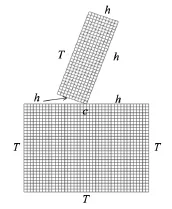

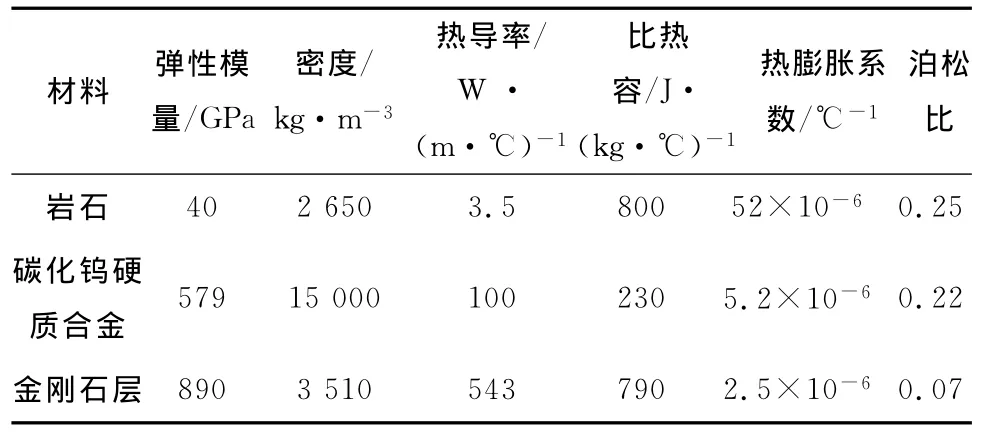

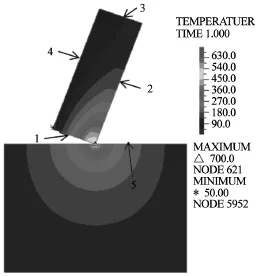

建立齿径为15mm,齿厚为6mm、前倾角为20°的二维切削数值模拟模型[1](见图1),图中h为对流换热边界,T为温度边界,c为接触面。由于PDC钻头齿和岩石互作用下的变形属于小变形,所以采用线弹性模型模拟本构关系。模型中所用参数见表1。

图1 边界条件及网格模型图

表1 模型中所用参数

2.2 边界条件

刀具磨损面与岩石接触并发生热传导,给定导热和接触边界条件如图1所示。由于本文主要是开展热分析,因此忽略切削齿在工作过程中受到垂直方向的钻压和剪切力作用的影响。岩石周围及底部固定不动,切削齿上不与岩石接触的外边界面固定。对流传热系数为1W/(m2·℃),钻井液温度为50℃,岩石温度为100℃。

3 结果分析

接触面温度为700℃时的稳态切削齿岩石温度场云图如图2所示。从图2中可以看到切削齿和岩石的温度分布情况,切削齿和岩石接触面产生的热量以热传导的方式分别传递到切削齿和岩石内部,在切削齿和岩石的接触区域产生较大的温度梯度,远离接触区的温度逐渐接近给定的边界温度。

图2 温度场云图(钻井液温度50℃)

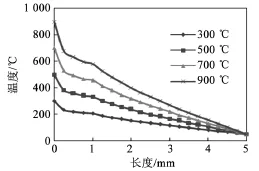

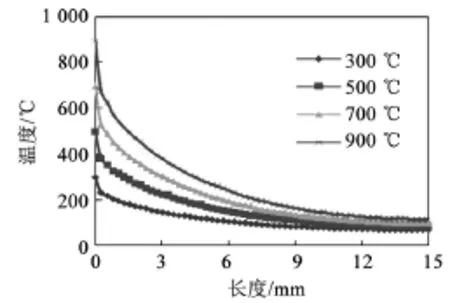

给定不同接触点温度的图2中,边界面1和边界面2温度分布曲线图分别如图3和图4所示。

图3 切削齿边界面1温度曲线图(钻井液温度50℃)

图4 切削齿边界面2温度曲线图(钻井液温度50℃)

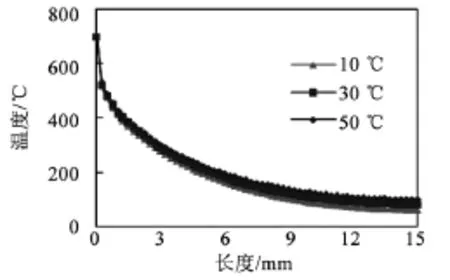

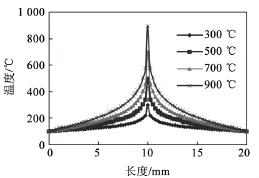

图3中高温部分主要集中在切削齿的金刚石层,在距离接触点0.25mm长度范围之内温度梯度最大。由于金刚石层的热导率大于碳化钨硬质合金基体的热导率,而碳化钨硬质合金基体的热量来自于金刚石层传递的热量;因此,金刚石层的热影响区大于碳化钨硬质合金。图4中,当接触面温度为300℃时,靠近边界面3的温度为69.5℃;随着接触面温度增大,靠近边界面3的温度也增大,当接触面温度为900℃时,靠近边界面3的温度为116.2℃。由此可知,钻井液温度为50℃的情况下,接触点温度增大,对切削齿边界面3的冷却效果降低,接触面温度对切削齿的影响大。

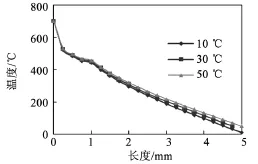

不同钻井液温度下切削齿边界面1和边界面2的温度曲线图分别如图5和图6所示。从图5和图6中可以看到,靠近接触点0.25mm以内,不同钻井液温度对温度场的影响很小;0.25mm以外远离接触点,不同的钻井液温度的影响逐渐显现出来。

图5 切削齿边界面1温度曲线图

图6 切削齿边界面2温度曲线图

气体钻井中空气对切削齿的冷却能力有限,不能有效地降低切削齿的温度,得出这样的结论是因为没有考虑焦耳—汤姆逊冷却效应的影响。假设图6中10℃曲线是气体钻井中考虑焦耳—汤姆逊冷却效应的温度曲线,可以看到靠近边界面3的温度为63.7℃,低于钻井液温度为50℃时的100.6℃;因此,考虑焦耳—汤姆逊冷却效应的气体钻井能为切削齿提供有效的冷却,同时降低钻井液的温度有利于切削齿的冷却。

与切削齿接触平面温度如图7所示。当接触点温度为300℃时,边界面5上与切削齿接触点附近2mm范围内,温度影响较大,超过2mm范围,温度影响逐渐减小;随着接触点温度增大,对岩石的影响范围增大。温度对岩石的强度有一定的影响,温度升高岩石的强度会有所下降,从原理上来说,主要是由于温度的增加促进了岩石矿物晶体的塑性,增加了矿物晶间胶结物的活化性能等,从而导致强度的降低[2];因此,接触点温度升高有利于钻头破岩。考虑钻头使用寿命,可通过钻井液充分冷却,降低温度对切削齿的影响,以延缓钻头损坏的时间。

图7 与切削齿接触平面温度

4 结语

本文对PDC钻头切削齿与岩石互作用进行分析,得到了切削齿与岩石互作用分布规律。采用数值模拟方法可以有效地分析切削齿与岩石温度分布情况。考虑焦耳—汤姆逊冷却效应的气体钻井能为切削齿提供有效的冷却;同时降低钻井液的温度有利于切削齿的冷却,延长钻头的使用寿命。

[1]邓嵘,李勇.PDC钻头切削齿破岩温度场有限元仿真分析[J].石油机械,2012,40(12):37-42.

[2]左建平,谢和平,周宏伟.温度压力耦合作用下的岩石屈服破坏研究[J].岩石力学与工程学报,2005,24(16):2917-2921.