大庆油田嫩二底标志层套管剪切失效的有限元分析

李自平

(中国石油大庆油田有限责任公司第一采油厂,黑龙江 大庆 163001)

1 概述

大庆油田嫩二底标志层面积广阔,层位非常稳定,厚度约为10 m,层内发育大量化石层,存在水平弱结构面,具有硬岩性薄弱面的特征[1-6]。近几年来,多个区域在嫩二底标志层出现了大面积的集中套损。据不完全统计,2008年以来,标志层套损井约占总套损井数的40%~50%[7]。多种测试方法证实,标志层套损以剪切错断和剪切变形为主,由层间滑移所致[8-13]。

在实际生产中,部分井在嫩二段标志层以下放置水泥面控制器,使标志层不封固[14-15],如图1所示。此完井方式下,嫩二底标志层位置的套管与地层之间无水泥环。关于嫩二底标志层是否应该封固的问题,各采油厂的观点和做法有所不同,目前尚未统一[16-18]。以往在套管剪切失效的研究中,一般假设套管和水泥环或地层直接接触[19-26],对于未封固层位剪切套损的研究相对较少。为此,本文针对标志层封固和不封固2种方式分别建立了相应的有限元模型,研究层间滑移过程中套管和地层的受力和弹塑性变形特征,从力学角度分析更有利于预防和修复标志层套损的完井方式。

图1 标志层不封固示意

2 有限元模型建立

2.1 几何模型和边界条件

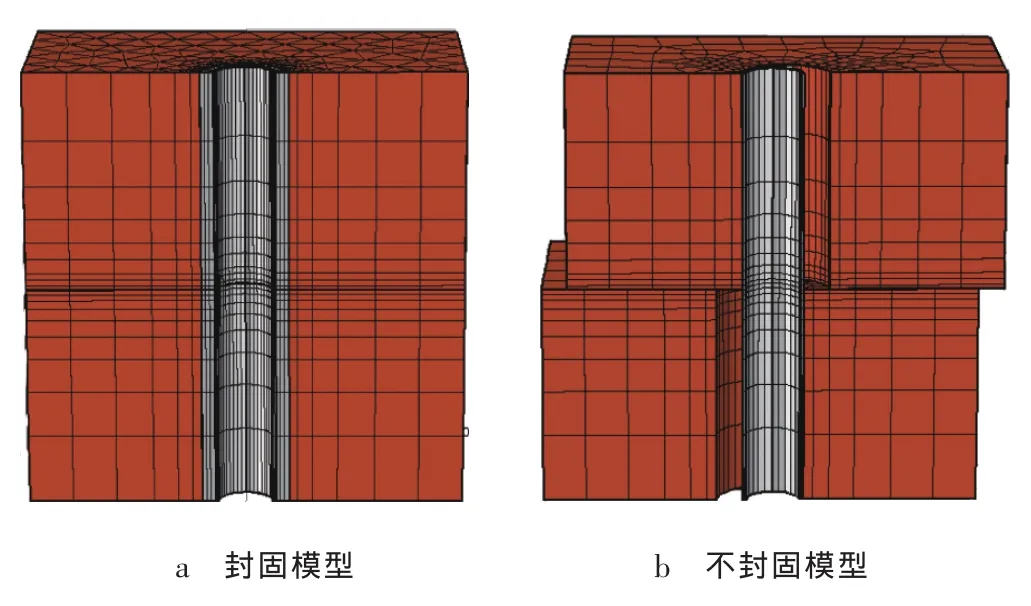

有限元计算采用Comsol Multiphysics软件的固体力学模块。根据几何和作用力的对称性,取模型的1/2。地层模型横向长度为1 m,假设嫩二底标志层含剪切弱面且已经破坏,地层分为上下两层,每层厚度0.5 m,井眼半径0.1 m,套管外径139.7 mm。标志层封固模型采用组合体模型,地层、水泥环和套管之间连续;不封固模型采用装备体模型,地层与套管间无任何物质,模型初始位置为地层开始剪切套管的位置,相应的接触面设置面接触。剪切套损过程中,套管变形程度较大。为了保证计算精度,对套管网格进行细化[27]。套管剪切面附近存在应力集中,对套管剪切面附近的套管、水泥环和地层进行局部细化,得出标志层套管封固与不封固2种模型的网格剖分结果,如图2所示。

图2 模型网格剖分

对于模型上部地层中法线方向平行于x轴的两个侧面,指定其x方向位移为地层滑移量,其他方向地层侧面指定其对应法线方向位移为0。

2.2 材料力学参数

在油田实际生产过程中,套管若出现较小的塑性变形,并不代表套管已经失效,只要套管能保持其完整性且变形程度不影响作业和施工,即认为套管尚未失效。现场实际发现的剪切套损,套管已严重塑性变形,因此有限元计算模型应考虑套管屈服后的力学特性。套管应力超过其屈服强度后,进入塑性变形阶段。依据线性强化弹塑性模型,对于合金钢等强化材料,可用2段折线近似实际的拉伸曲线,应力-应变关系为

式中:σ为套管所受应力,MPa;σs为套管屈服强度,MPa;E为线弹性阶段弹性模量,MPa;El为强化阶段弹性模量,MPa;ε为套管应变;εs为套管屈服时的应变。

模型中,材料强化阶段弹性模量取线弹性阶段弹性模量的0.01倍,模型采用壁厚7.72 mm的P110套管,弹性模量208 GPa,泊松比0.3,屈服强度758 MPa。水泥环和滑移面附近井眼围岩在剪切套管中也会发生部分破坏,依据摩尔-库伦准则判断水泥环和岩石的破坏程度。水泥环和嫩二底标志层岩石参数设定如表1所示。

表1 水泥环、地层岩石力学参数

3 仿真模拟结果

封固与不封固模型的差别,仅在于套管和井壁岩石之间的水泥环。有限元计算结果表明,水泥环在剪切套损过程中,对套管和地层应力分布及变形有很大影响。设定地层滑移量为0~60 mm。通过有限元计算,可以得出2种模型下地层剪切套管过程中套管、水泥环和地层的受力与变形情况。

3.1 应力分布

Mises应力是衡量材料综合应力状态的参数,地层滑移量为60 mm时套管的Mises应力如图3所示。

由图3可知:模型中应力都集中于套管剪切面附近,套管上的应力明显大于井壁围岩应力。封固的套管Mises应力较不封固更为集中,且应力随距剪切面距离增加而下降的幅度更大。有水泥环套管在距离错断口20 cm位置,最大Mises应力下降至96.14 MPa;无水泥环套管在距离错断口20 cm位置,最大Mises应力下降至711.01 MPa。

套管剪切变形时,套管和水泥环对地层产生反作用力抵抗地层滑移。标志层封固与不封固情况下套管剪切过程中的反作用力如图4所示。

图3 标志层和套管Mises应力

图4 标志层套管剪切过程中的反作用力

在剪切套损过程中,地层所受反作用力与地层滑移量大致呈折线段,套管和水泥环在地层出现较小滑移后即进入屈服阶段,地层所受反作用力随滑移量的增长速度大幅降低。由于水泥环的作用,封固套管和水泥环在地层滑移产生的反作用力,明显高于不封固条件下仅套管产生的反作用力。

然而,套管和水泥环产生的反作用力却远远小于地层滑移动力。地层发生滑移,至少需要克服错断面间的摩擦阻力。假设嫩二底标志层深度700 m,上覆地层岩石密度2 200 kg/m3,单井平均面积(单位面积井数的倒数)1 600 m2/口,层间摩擦因数取0.1,得出单井面积地层滑动的摩擦阻力为2.41×106kN,远远大于套管和水泥环的反作用力。

地层发生剪切错断后,地层不会无休止滑动。随着地层的滑移,层间滑移的动力逐渐释放,直至不足以使层间发生相对滑动。标志层不封固模型的套管和地层之间存在间隙,地层滑移量等于套管和地层两侧间隙时才开始剪切套管,而相同滑移量条件下标志层封固模型的套管已经严重变形,因此标志层不封固模型的套管反而更有利于预防套损。

3.2 套管和地层变形程度

套管局部变形程度越大,对生产和作业的影响越大,套管也越难以修复[28-30]。地层滑移量为60 mm时2种模型的塑性变形区域如图5、图6所示。

图5 标志层封固模型下塑性变形区域

图6 标志层不封固模型下塑性变形区域

有限元计算结果表明,2种模型下地层岩石破坏区域都相对较小,地层仅在剪切错断口附近出现小范围的破坏。套管塑性变形范围较大,封固模型的套管塑性变形集中于距剪切错断口约5 cm以内范围,但变形程度较大;不封固模型的套管塑性变形集中于距剪切错断口约30 cm处。

图7为地层滑移量为60 mm时,2种模型下距错断面不同位置处套管侧面内壁的水平位移量。

图7 距错断面不同位置处套管侧面内壁水平位移量

由图7可知:封固模型中,套管形态变化速度较快,变形更为集中,60 mm地层滑移量产生的套管位移量都集中于距错断面0.1 m以内,距错断面0.1 m处套管位移为59.9 mm,套管主要变形范围约0.2 m;不封固模型中,错断面贴地层一侧套管内壁几乎不变形,不贴地层一侧套管逐渐变形,距错断面0.2 m处套管位移为44.2 mm,套管变形较为分散,距离增加到0.4 m时才趋于不变,套管主要变形范围约0.8 m。因此,有水泥环套管在剪切错断过程的变形程度较无水泥环套管更大,套损修复更为困难。非油层部位的嫩二底标志层常发生剪切套损,标志层不封固更有利于剪切套损的预防和修复。

4 结论

1)标志层封固与不封固对套管剪切失效过程中套管受力和变形的影响较大,有水泥环套管的受力和变形更为集中,套损后修复更为困难。

2)标志层封固模型的套管和水泥环在地层滑移过程中能产生更多的反作用力,但对抵抗地层滑移起到的阻力相对很小。无水泥环套管和地层存在间隙,为地层滑移留出缓冲空间。从力学角度上看,嫩二段标志层不封固更有利于标志层剪切套损的预防和修复。

[1]刘合,刘建东,卓胜广,等.大庆油田嫩二成片套损的地质控制因素[J].石油学报,2006,27(5):135-138.

[2]刘合,卓胜广,高合明,等.嫩江组二段底部标志层岩石矿物学特征与成片套损因素新认识[J].地质论评,2006,52(4):532-538.

[3]李清忠.大庆油田嫩二段底部成片套损地质因素研究[D].大庆:大庆石油学院,2006.

[4]艾池.套管损坏机理及理论模型与模拟计算[D].大庆:大庆石油学院,2003.

[5]李连平.杏北地区嫩二段标准层成片套损与地质特征关系研究[D].大庆:大庆石油学院,2008.

[6]朱君.杏树岗油田南部杏南开发区套损成因及防治方法研究[D].杭州:浙江大学,2008.

[7]吴恩成,闫铁.大庆油田嫩二底标准层化石层引起套管损坏机理分析[J].大庆石油学院学报,2007,31(2):38-41.

[8]李连平,康红庆,姜贵璞,等.杏北开发区套损成因机理新认识及套损综合防治技术[J].大庆石油地质与开发,2007,26(1):83-87.

[9]张熙翔.浅谈嫩二底油页岩标准层进水判别与控制技术[J].内蒙古石油化工,2013,39(9):98-99.

[10]王婷婷.大庆油田南一区西部套损防控方法研究[J].长江大学学报:自然科学版,2014,11(26):96-98.

[11]胡博仲,徐志良.大庆油田油水井套管损坏机理及防护措施[J].石油钻采工艺,1998,20(5):95-98.

[12]冯福平,赵恩远,艾池,等.蠕变地层水泥环特性对套管应力的影响[J].石油钻采工艺,2012,34(4):36-39.

[13]林付利,陈勉,张广清,等.油藏压实、出砂引起的射孔段套损机理分析[J].石油钻采工艺,2007,29(2):49-51.

[14]阙源.套损井综合治理保障大庆油田可持续发展研究[D].北京:中国地质大学(北京),2009.

[15]王洪潮.控制水泥面工具研制[J].石油科技论坛,2012,31(3):69-70.

[16]李士斌,刘广维,姚辉阳,等.控制水泥面工具关闭球运动的数学模型及应用[J].断块油气田,2014,21(2):242-244.

[17]张卫东,杨勇,路智勇,等.延缓断层处套管损坏的方法[J].断块油气田,2012,19(6):800-802.

[18]魏秋菊,高敏.南一区乙块套管损坏控制措施研究[J].断块油气田,2007,14(5):72-73.

[19]王香增,吴田忠,李俊海.盐岩蠕变三维数值模拟计算方法及应用[J].石油钻采工艺,2004,26(6):21-23.

[20]黄小兰,刘建军,杨春和.注水油田剪切套损机理研究与数值模拟[J].武汉工业学院学报,2009,28(3):94-97.

[21]代立强.注水导致套管损坏机理及力学模型研究[D].北京:中国科学院研究生院,2003.

[22]党旭光.井筒套管破坏过程分析[D].唐山:河北理工大学,2010.

[23]金春玉.管错断井断口位移量计算方法研究[D].大庆:大庆石油学院,2010.

[24]孙铭新,程远方,贾江鸿,等.低渗透复杂断块油藏套损机理及数值计算[J].断块油气田,2012,19(6):788-791.

[25]易金,李自安,张露,等.泥岩浸水对应力应变扰动的数值模拟[J].油气地质与采收率,2012,19(6):95-99.

[26]王素玲.套损井修复中水泥环的损伤研究[D].大庆:大庆石油学院,2002.

[27]张效羽.套管有限元计算的若干问题分析[J].天然气工业,2001,21(1):62-65.

[28]许涛,殷桂琴,张公社,等.高压注水引起套损的机理研究[J].断块油气田,2007,14(1):70-71.

[29]李士斌,任伟,张立刚,等.套损后注水井浅层高压区预测[J].断块油气田,2013,20(4):492-494.

[30]夏宏南,陶谦,杨明合.固井注水泥过程计算机动态模拟微模型研究[J].断块油气田,2006,13(4):55-59.

——高大庆作品欣赏