海上稠油乳化降黏剂的研究及评价

刘书杰,安志杰,于继飞,张磊

(1.中海石油(中国)有限公司北京研究中心,北京 100028;2.中国石油辽河油田分公司钻采工艺研究院,辽宁 盘锦 124010)

随着常规原油的不断枯竭,稠油在世界能源结构中的地位与作用越来越重要[1]。近年来,随着高新技术产业的涌现,表面活性剂的应用领域不断扩展,由于其自身特殊的性质,在稠油降黏开采中起到举足轻重的作用[2]。目前,表面活性剂开始应用于海上稠油降黏,然而随着表面活性剂的大量使用,对海水的污染逐年增大,导致沿海生态环境恶化,生物资源衰竭,引起多种环境灾害[3]。因此,现场使用的表面活性剂要求除了能降低油水界面张力和对稠油乳化效果好之外,还要易降解、对环境污染小或者是完全没有污染。本文通过室内实验,合成了非离子表面活性剂-改性烷基糖苷这种针对海上稠油的乳化降黏剂,并评价了各影响因素与产率的关系。

1 实验

1.1 实验材料

十六醇(分析纯)、葡萄糖(化学纯)、环氧丙烷(分析纯)、环氧乙烷(分析纯)、双氧水(分析纯)、氢氧化钠(分析纯)、催化剂、斐林试剂(化学纯)、现场地层水(矿化度为23 198 mg/L,水型NaHCO3)、现场地面脱气原油(50 ℃时原油黏度为 6 671 mPa·s)。

1.2 实验仪器

GJ-1电动搅拌仪、BZY-2全自动表面张力仪、DK-98-1数显恒温水浴锅、Texas-500型旋滴界面张力仪、冷凝管、四口烧瓶等。

1.3 实验步骤

1.3.1 稠油乳化降黏剂合成

稠油乳化降黏剂采用一步法进行合成,其基本步骤为:

1)将一定体积的十六醇、葡萄糖放入带有电动搅拌器、回流冷凝装置和真空系统的四口烧瓶中,于油浴中迅速升至一定温度,缓慢分批加入葡萄糖,搅拌均匀后,加入一定量的催化剂,边搅拌边升温,并且控制适当的压力和时间,至瓶内混合物由白色浑浊变为澄清液,同时收集馏出液。

2)通入一定物质的量比的环氧乙烷和环氧丙烷,控制反应温度,反应一定时间后,将生成的混合液取出1.0 mL;再向混合液中加入斐林试剂,并在开水中加热1 min,如果生成大量砖红色沉淀,说明反应未完全,则继续反应,直到只在界面处有少量沉淀证明反应完全。

3)将温度降至65℃,常压下加入质量分数为10%的氢氧化钠溶液,中和混合物至pH=8。

4)在较低温度下真空蒸馏,再用溶剂萃取分离残留的十六醇,避免了高温蒸馏时稠油乳化剂色泽加深。

1.3.2 生物毒性测定

急性毒性和皮肤刺激[4]实验对象为家养白兔,雌雄各4只;鱼毒性[5]实验对象为淡水养殖白鲢,每个塑料杯中6尾。

1.3.3 界面张力测定

界面张力测定按石油天然气行业标准SY/T5545—1992,用旋滴界面张力仪测量油水界面张力。如无特殊说明,原油为现场地面脱气原油,测定温度为50℃。

2 合成条件优化

2.1 十六醇和葡萄糖物质的量比

合成实验反应是可逆的,为了有利于反应向正反应方向进行,实验通常采用十六醇过量的办法。固定反应温度为110℃、催化剂质量分数为1.5%、压力为4 kPa、反应时间3.0 h、投入物质的量比为2∶1的环氧乙烷和环氧丙烷的质量分数为4%。

通过改变十六醇与葡萄糖的物质的量比,研究醇糖比对合成反应的影响,进而找出最佳醇糖比,具体实验结果见图1。

图1 十六醇与葡萄糖物质的量比对产率的影响

从图1可以看出:1)随着十六醇和葡萄糖物质的量比的增加,改性烷基糖苷的产率先增加后下降,混合溶液澄清时间持续减小。2)十六醇与葡萄糖的物质的量比为7∶1时,产率最高,达到95.6%。原因在于:实验中化学反应为可逆反应,随着十六醇用量的增大,反应向正反应方向进行,产品的产率就随之增加;同时十六醇用量与产品的聚合度值成反比,当十六醇用量超过一定比例时,降低了葡萄糖在反应物中的浓度,使得葡萄糖的缩合反应较慢。另外,十六醇的用量越大,导致产品的后续处理麻烦,产品损失较大,产率降低。因此,选择十六醇和葡萄糖的最佳物质的量比为7∶1。

2.2 葡萄糖粒径

其他反应条件不变,选取不同粒径的葡萄糖颗粒进行实验,研究葡萄糖粒径对合成反应的影响,实验结果见表1。

表1 葡萄糖粒径对合成反应的影响

由表1看出,葡萄糖粒径越小,反应速度越快,产品的产率越高。原因在于:随着葡萄糖颗粒比表面积的增大,十六醇和葡萄糖之间接触的面积和几率也增大了,使得反应速度加快;且葡萄糖粒径越小,越不易发生自聚,使葡萄糖的利用率大大提高,生产成本降低。因此,不论是想减少葡萄糖自聚的发生几率,还是加快反应速度,或是想降低生产成本,都应该选择粒径较小的葡萄糖颗粒。

2.3 催化剂质量分数

其他反应条件不变,通过改变催化剂的质量分数,研究其对合成反应的影响,实验结果见图2。

图2 催化剂质量分数对产率的影响

由图2看出:随着催化剂质量分数的增加,产品的产率先急剧增加后趋于平缓下降;催化剂质量分数为1.5%时,产品产率达到96.2%。原因在于:随着催化剂质量分数的增加,合成反应程度也随之提高,每次加入的葡萄糖能快速反应消耗掉,避免了葡萄糖逐渐积累聚集,影响合成产率;当催化剂质量分数增加到一定程度时,合成反应基本完成,随着其质量分数继续增大,导致后续产物处理困难,洗涤过程造成产物损失,导致产率下降。因此,选择催化剂的最佳质量分数为1.5%。

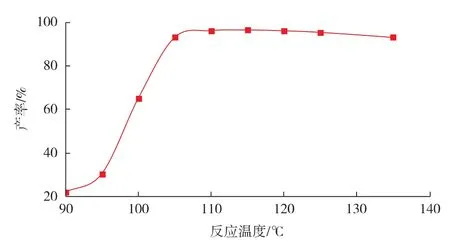

2.4 反应温度

其他反应条件不变,通过改变反应温度,研究其对合成反应的影响,实验结果见图3。

图3 反应温度对产率的影响

由图3看出:1)随着反应温度的升高,产品产率先增加后趋于平缓;2)反应温度为110℃时,产品产率达到96.1%。原因在于:随着反应温度的升高,提高了合成反应所需的活化能,使得产率快速增加,当温度上升至一定程度时,已经满足反应所需的活化能,继续升高温度,对产品产率影响不大;同时,反应温度较高时,会增加生产成本。因此,选择反应温度区间为110~120℃。

2.5 反应压力

其他反应条件不变,通过改变反应压力,研究压力对合成反应的影响,实验结果见图4。可以看出,反应压力对合成反应有很大影响,随着反应压力的升高,产品产率不断下降,反应压力为12 kPa时,产品产率为11.2%。原因在于:反应压力的影响体现在对脱水速率的影响。由于此反应是可逆反应,减少生成物中水的量有利于平衡向正反应方向移动,以提高反应物产率;压力越低,水的脱除速度也就越快,合成反应得就越完全,产品产率越高。因此,选择反应压力区间为3~4 kPa。

图4 反应压力对产率的影响

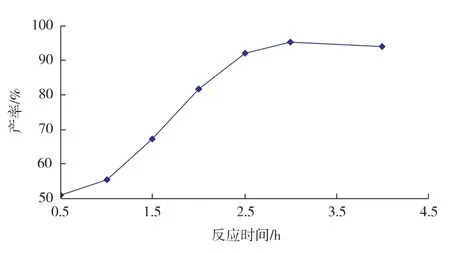

2.6 反应时间

其他反应条件不变,通过改变反应时间,研究其对合成反应的影响,实验结果见图5。

图5 反应时间对产率的影响

由图5看出,反应开始的一段时间内,产品产率急剧增加,在2.5 h左右,产品产率增加速率有所减缓,继续延长反应时间,产率稍有下降。原因在于:合成开始反应初期,反应物不断聚合,产品产率迅速增加;当反应到一定时间时,合成反应基本完成,产率增加缓慢。如果反应时间过长也可能产生其他副产物,使产物色泽加深,从而导致产率下降。因此,选择反应时间为2.5~3.0 h。

2.7 环氧乙烷和环氧丙烷的质量分数

其他反应条件不变,改变物质的量比为2∶1的环氧乙烷和环氧丙烷的质量分数,研究其对合成反应的影响,实验结果见图6。可以看出,随环氧乙烷和环氧丙烷质量分数的增加,稠油乳化剂的产率先增加后逐渐降低。原因是随着环氧乙烷和环氧丙烷质量分数的增加,合成的产物水溶性变差,导致产品产率下降。因此,为了尽可能增加支链的长度,降低乳状液的稳定性,控制环氧乙烷和环氧丙烷质量分数在4%~6%。

图6 环氧乙烷和环氧丙烷的质量分数对产率的影响

3 性能评价

3.1 环保性能

3.1.1 皮肤急性毒性实验

取家兔8只,随机分为2组,即完整皮肤组、破损皮肤组,每组4只,雌雄各半。在完整皮肤和破损皮肤上涂质量分数为60%的稠油乳化剂,然后用一层油纸覆盖,再用无刺激性胶布和绷带加以固定。每天涂抹一次,连续涂抹7 d,进行皮肤反应积分和刺激强度评价,实验结果见表2。可以看出,稠油乳化剂产品测试积分值为0~0.3,依据GB7919—1987标准,说明此药剂毒性未超标,对皮肤无刺激性。

表2 皮肤刺激实验结果

3.1.2 鱼毒性实验

实验容器为4.5 L的塑料桶,加入1.5 L去氯自来水,加入6尾白鲢。实验温度在23℃左右。每24 h观察并记录死亡率,及时取出死亡生物。估算半致死质量浓度,实验结果见表3。可以看出,稠油乳化剂的48 h半致死质量浓度约为65 mg/L,依据GB/T18420.2—2001标准,说明此药剂无鱼毒性。

表3 鱼毒性实验结果

3.2 界面张力测定

用矿化度为23 198 mg/L的地层水配制质量分数为0.3%的稠油乳化剂,按照界面张力测定方法,测定乳化剂和原油的油水界面张力(见表4)。可以看出,质量分数为0.3%的稠油乳化剂的油水界面张力随时间的增加不断下降,到一定时间(100 min)后,界面张力达到10-3数量级,几乎不再变化,说明该稠油乳化剂具有良好的降低界面张力特性。

表4 不同时间下稠油乳化剂的界面张力

3.3 降黏性能

用矿化度为23 198 mg/L的地层水配制不同质量分数的稠油乳化剂溶液,在温度为50℃和油水比为7∶3的条件下,将原油和乳化剂溶液混合均匀,测定混合液的表观黏度,计算降黏率,实验结果见表5。可以看出,随着稠油乳化剂质量分数的增加,降黏率逐渐增加,但增幅逐渐减小。当乳化剂质量分数为0.3%时,降黏率达到90%以上,乳化效果较好。原因在于:随着乳化剂质量分数的增加,油水混合形成O/W型乳状液,其黏度主要由连续水相的黏度决定;当质量分数增大到一定程度后,黏度仍然主要由连续水相黏度决定,所以乳状液黏度变化较小,降黏率变化不大。

表5 不同质量分数乳化剂的降黏效果

4 结束语

通过室内实验研究,本文确定了非离子表面活性剂-改性烷基糖苷的基本合成条件,这种降黏剂具有环保和能最大限度降低目标油田油水界面张力的特点。这种降黏剂的研制对海上稠油降黏技术的提高能提供一定的理论基础,具有广泛的应用前景。

[1]邓卫东,华成刚,郭海军,等.海上稠油油田的降黏开采及集输技术[J].石油化工腐蚀与防护,2008,25(6):34-35.

[2]陈玉祥,王霞,潘成松,等.表面活性剂在稠油降黏中的应用[J].重庆科技学院学报:自然科学版,2009,11(1):48-49.

[3]王增宝,赵修太,于子洲,等.绿色环保型表面活性剂驱油体系研究[J].油田化学,2012,29(2):225-226.

[4]中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会.GB/T 21604—2008化学品急性皮肤刺激性/腐蚀性试验方法[S].北京:中国标准出版社,2008.

[5]中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会.GB/T18420.2—2001海洋石油勘探开发污染物生物毒性检测方法[S].北京:中国标准出版社,2001.