免修整的端面砂轮去毛刺机构设计

胡冠之,吴卫超,郭雅坤

(湖北中航精机科技有限公司,湖北襄阳441057)

现在的汽车零部件企业,需要大批量生产零部件对外配套,由此带来了生产方式的改变,装备提档升级、自动化、改善环境、提高效率等,要求越来越高;某公司的精冲零件产量达3 ×107件/年,几乎个个都要去毛刺。现实的情况是:

(1)人工去毛刺无法满足进度效率及质量一致的要求;

(2)精冲零件必然会产生毛刺,但其毛刺属塌角多肉型毛刺;同一个零件上有不同高度的毛刺,高度e1=0.05~0.2 mm,e2=0.3~0.6 mm 均有;见图1;

(3)精冲板状零件表面不仅有半冲凸台,而且尺寸精度较高,去毛刺时不能伤及母体及凸台;

(4)精冲零件需要在去除相关型面四周的全部毛刺后,才能进行下道工序或进行装配;

(5)环境差,易得职业病,人力资源缺乏;不要增加修整任何砂轮环节等。

图1 一种零件及毛刺图

1 去毛刺方法选择

用“机械—特型砂轮法”,将一定形状的特型非标金属CBN 砂轮(其粒度60~120#)固定在高速运转的机床磨头上;零件(工件)瞬间接触砂轮并离开(另外机构完成),毛刺即除。

2 工作原理

磨削机构需要设计成行星平动机构型式,即既有自转又有公转的机构。该机构与常见的行星机构不同(渐开线少齿差、摆线针轮、谐波齿轮、活齿等)。该机构由高速电主轴提供动力,并与特种砂轮连接一起高速转动作为自转;普通三相电机带动偏心轴套转动,保证公转;并用两根T 型带连接,不能绞线绞管。

接触工件的磨头主要是金属机体的CBN 砂轮,该砂轮主要工作面为端面磨削,其受力既有轴向又有径向,以轴向受力为主、径向受力为辅。

确保端面磨削工件时,砂轮运动的包络线轨迹既磨削了毛刺,又能压住工件,同时对砂轮端面做动态自锐修整;因此砂轮的外圆尺寸设计要模拟,不能随便给尺寸(设计),否则可能会磨掉外边的夹具;砂轮的内圆尺寸(空心环形)设计也要模拟,不能随便给尺寸(设计),否则因为径向各圈的速度不一样造成砂轮端面磨损不均带来高度不一(中心高),进而磨不掉毛刺,也可能会磨掉中间有用的工件凸台(工件与毛刺同侧时)。

包络线的偏心距在模拟时一并找到,即保证砂轮运动的包络线轨迹最大处超过工件表面最远点,最近处稍稍远离工件中心的凸台或凸台半冲圆。砂轮运动轨迹模拟见图2。

图2 行星运动轨迹模拟图

3 工作流程图

工作流程如下:公转电机→皮带轮1→T 型双皮带→皮带轮2偏心轴套→自转高速电主轴→高速金属砂轮→磨削工件表面毛刺。

4 结构原理

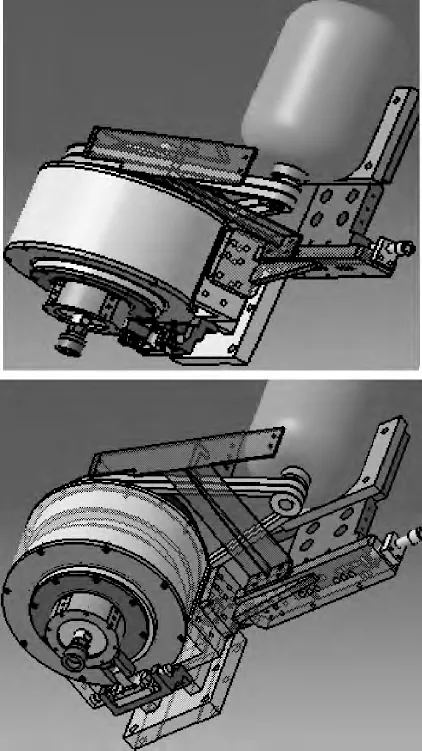

根据上述工作原理及工作流程,设计出的端面免修整的砂轮去毛刺机构的结构如图3—4所示。

图3 行星平磨机构爆炸图

图4 行星平磨机构3D 总图

从上述结构原理图看出,其结构主要包括高速电主轴、三相异步电机、T 型带、偏心套、圆锥滚子轴承组、防转机构、特种金属CBN 砂轮、连接轴、定位座、大小端透盖、磨头外套、磨头座、张紧轴、直线导轨副、安全罩、连接螺钉等。其中各端盖内装有密封毛毡条。该设计的主要特点是:仅用偏心套就实现了需要的行星运动轨迹,制造也相对简单。

该机构是创新设计,要达到相同的目的,尽可能地表现出与众不同的结构。下边列举部分典型结构。

4.1 电主轴外套设计

外购的高速电主轴的外形为光滑圆柱,其一端为伸出高速转轴接口,另一端伸出有电、气、水接口管,外圆柱材质为不锈钢。结合它的特性,要想固定好电主轴,只有将其装入一个套筒内才能既固定牢固又不损伤电主轴。电主轴的外套设计图如图5所示。

图5 电主轴外套设计图

4.2 电主轴偏心套设计

该机构之所以能够实现行星平动的关键要素之一,就是专门设计了一个偏心轴套。该偏心轴套的内外圆均各能容纳一对较大的圆锥滚子轴承,偏心距离模拟得出,加上其他零件一起,公转电机带动它做行星运动。偏心轴套的设计图见图6。

图6 偏心轴套3D 图

4.3 磨头座设计

该机构装配总成的净质量达到100 kg,而且这些质量全部靠磨头座承担后固定在毛刺机上适应动态工作。对其强度、结构、外形、可靠性、拆装方便性等做了合理的设计。磨头座的设计图见图7。

图7 磨头座3D 图

4.4 防转机构设计

偏心轴套转圈的同时,虽有一对轴承在内,但还是有可能将磨头外套带上一起转动(磨头座不可能转,它固定在毛刺机上)。如果是这样的话,就会抵消高速运转的自转转速,降低磨削去毛刺的质量(到底抵消多少不得而知,还会绞线绞管),达不到行星运动的目的。该机构设计就是要解决这个问题,防止磨头外套转圈。而且要求它轻松地适应偏心运动带来的频次较高的前后、左右方向的动态移动和撞击。提高材料等级,提高硬度,设置合适的间隙等,并增加直线导轨副,将它设计在后置位置,保证其强度足够、结构合理、配合面耐磨、不干涉其他元件、噪声尽可能地小等。防转机构的设计图见图8。

图8 防转机构的设计图

4.5 传动皮带盘设计

通电运转的电机通过皮带盘、T 型皮带带动磨头执行公转任务,其中皮带盘必不可少。为了提高效率、减轻质量、减小体积,专门设计成双槽皮带盘,材料选用铝材,找到合适的传动比,设计成最小尺寸的主/从皮带盘的外形。主/从皮带盘的设计图见图9。

图9 主/从皮带盘3D 图

5 砂轮工作分析及结构设计

5.1 砂轮工作分析

磨削机构工作时需要满足:在极短的时间(0.5~0.6 s)内,一次性完成高硬度的合金钢(SNCM220,HRC59~65)表面的毛刺(最大高度0.4~0.6 mm)去除工作;采用高速电主轴(30 000~40 000 r/min)作为主动力源,配套普通电机作公转(286 r/min~4.7 r/s),及时扫过零件毛刺表面(公转圈数0.5~0.6 ×4.7 r/s=2.3~2.8 圈)。这些均是以要达到最快的生产节拍为设计目标之一。

仅有这些还不够,还必须有一个相配套的高寿命砂轮,才算是一套完整的高效的去毛刺机构。

磨削时砂轮在工件表面扫过的圈数与工件表面的去毛刺质量有关。圈数多,工件的表面质量好,生产节拍长,砂轮磨损快;圈数少,工件的表面质量差,生产节拍短,砂轮磨损慢。这一对矛盾的解决原则:表面质量要求一般的,使圈数(时间)尽可能地少,砂轮的磨损较小(较长的寿命),生产节拍较快。

5.2 砂轮结构设计

砂轮作为磨削机构的一个重要部分,合适的结构设计、合理的技术要求、合适的材质、较高的制造质量,也是减少成本、提高效率、安全生产的关键之一。因此,经过反复修改、模拟、试验,设计成图10—11所示的形式最为合适。最终形式为组合式。

图10 特型金属CBN 高速砂轮3D 图

图11 特型金属CBN 高速砂轮成品及2D 图

5.3 砂轮免修整分析

砂轮工作时的轨迹为行星平动,经过模拟的砂轮端面尺寸一定小于工件表面轮廓,砂轮磨削时的端面有大部分覆盖在工件上,并且砂轮端面的每一部分均有机会与砂轮端面毛刺接触,硬度较高的毛刺反过来将尺寸不一致(砂轮径向的各点线速度不一样)的砂轮端面修型整平,达到均匀磨损、充分的自锐的目的;只有当砂轮的金属CBN 部分全部磨损完了,砂轮才算报废。采用此法砂轮终生无需人工修整。

如果砂轮是覆盖式的工作方式,则砂轮需要定期修整。零件部分覆盖砂轮端面磨损前后图和零件全覆盖砂轮端面磨损前后图分别如图12、图13所示。

图12 零件部分覆盖砂轮端面磨损前后图

图13 零件全覆盖砂轮端面磨损前后图

6 工作电机选定

6.1 自转高速电主轴选定

高效率工作,自转时必须有高转速的电主轴:30 000~40 000 r/min;长寿命,低噪声;三相交流电机,功率2.5 kW,最高转速:40 000 r/min;立式安装。电机安装位置示意图见图14。

图14 电机安装位置示意图

6.2 公转普通电机选定

公转普通电机小功率、小扭矩、中转速,够用即可,能高效率工作,长寿命,低噪声,选用三相交流异步电机:功率0.75 kW,转速1 400 r/min;卧式立装。且廉价。

7 结论

设计了免修整端面砂轮的行星平动磨削去毛刺机构,只要利用好相对简单的偏心轴套原理,在设计该机构的各个部分的同时,找到最合适的最高公转转速(离心力不能太大)及长寿命的砂轮,即可完全实现当初的设计目标。应用效果表明:该机构设计合理,性能可靠,对减轻劳动强度、改善环境、减少职业病、提高生产效率、提高装配件质量大有好处,彻底解决了超大批量精冲小零件去毛刺的人力缺口及毛刺面质量一致性差的难题,还对企业装备升级及类似的其他多肉型毛刺的去除具有参考价值。

[1]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[2]陈永,潘继明.新编五金手册[M].北京:机械工业出版社,2011.

[3]周增宾.磨削加工速查手册[M].北京:机械工业出版社,2011.

[4]肖玉英,王子文.石油管道焊缝处理机器人设计及仿真[J].制造业自动化,2014,1(上):45-47.

[5]温得英.JHP 系列高压齿轮油泵结构设计[J].机床与液压,2013,41(16):95-98.

[6]彭云,梁楚华,周建平,等.T 型管交贯线的轨迹插补与自动焊接实现[J].机床与液压,2013,41(16):127-129.

[7]朱爱斌,朱永生.机械优化设计技术与实例[M].西安:西安电子科技大学出版社,2012.

[8]曾正明.常用紧固件速查手册[M].北京:机械工业出版社,2011.

[9]吴宗泽.机械设计师手册[M].北京:机械工业出版社,2002.