堆取料机斗轮机构的研究与改进

毛曙宇

(江阴职业技术学院机电系,江苏江阴214405)

斗轮机构作为斗轮堆取料机传动系统的关键部件,其对整个取料工作影响至关重要。而传统的斗轮机构系统中,减速器至斗轮轴的动力传递依赖于胀套联接的传动结构形式及良好运行,现场实际表明,受工作条件和设备结构环境状况等诸多因素影响,胀套联接往往成为设备运行的薄弱环节导致工作可靠性变差,产生传动系统故障,影响生产效率。本文据此对斗轮轴与减速机内部行星架联接处的结构性问题作出深入分析并有效改造,提出了应用花键联接传动的措施进行消除设备使用隐患,延长了设备使用寿命,提高了工作效率。

1 斗轮堆取料机及斗轮机构传动系统分析

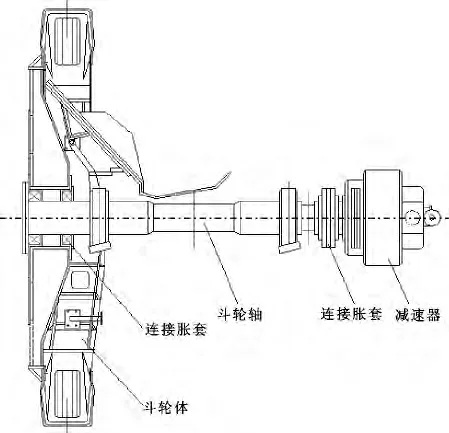

图1 所示的斗轮堆取料机是一种高效率的散状物料连续装卸、转运设备,主要适用于矿山、港口、冶金等部门的大中型现代化散料贮料场作散料的堆取作业。它和翻车机、卸车(船)机、料场带式输送机等配成系统,实现物料堆取、转运、储存作业的机械化与半自动化。它有堆料和取料两种作业方式。由带式输送机运来的散料经尾车卸至臂架上的带式输送机,从臂架前端抛卸至料场;通过整机的运行,臂架的回转、俯仰可使料堆形成梯形断面的整齐形状。取料则是通过臂架回转和斗轮的旋转连续实现的,物料经卸料板卸至反向运行的臂架带式输送机上,再经机器中心处下面的漏斗卸至料场经带式输送机运走。通过整机系统的合作运行和臂架的回转、俯仰,从而使斗轮将储料堆的物料取尽。

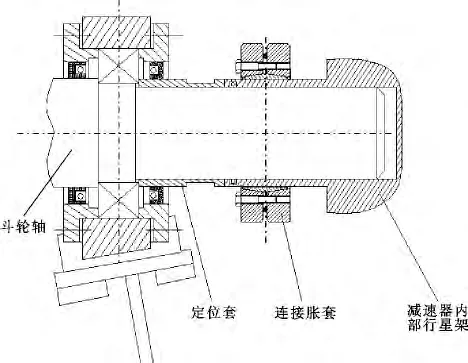

斗轮堆取料机主要由斗轮机构、前臂架、臂架带式输送机、行走机构、回转机构、门座、立柱、尾车、俯仰机构、司机室等组成。斗轮机构[1]是斗轮堆取料机的专用取料设备,它是整机设备的核心部件。如图2 所示的斗轮机构主要由电机、减速器、斗轮轴装配、斗轮体、斗子、卸料板、圆弧挡料板等构成。斗轮的动力传递过程为:电机→斗轮减速机→轮轴→斗轮体,而为了传递动力,减速机和斗轮轴、斗轮轴和斗轮体间则采用了胀套联接。胀套联接是胀紧联接套的简称,其主要作用是实现机件(如齿轮、带轮、飞轮等)与轴的联接,以传递载荷,并能在使用中实现胀紧和锁紧功用。胀紧联接套在使用中,往往通过高强度螺栓的作用,使内环与轴、外环与轮毂间产生巨大的抱紧力。而当承受载荷时,依靠胀紧力作用与机件处的结合面压力共同产生的摩擦力而传递扭矩。因此,斗轮机构传动系统组成具体包括:电机、液力偶合器、斗轮减速器、锁紧盘(连接胀套)、斗轮轴、连接胀套、斗轮体。

图1 斗轮堆取料机

图2 斗轮机构传动系统

由此可见,在斗轮机构整个传动系统中,减速器至斗轮轴的扭矩输出及传递依赖于它们之间的胀套联接(锁紧盘)。现场实践表明:胀套联接在斗轮机构的传动中关系重大,其联接结构的使用与良好维护关乎着斗轮机构的正常有效的传动。

2 斗轮轴与减速器胀套连接结构及其装配更换分析

由于受原料场生产现场限制,斗轮机构工作的环境较为恶劣(经常布满矿粉、尘埃等,完全处于露天作业状态),同时现场生产设备均实行连续工作制,虽力求做好防尘及润滑工作,但传动系统中的斗轮轴不可避免地容易产生磨损,尤其是斗轮轴轴承座的装配部位,因工作状况的不稳定,更导致了斗轮轴[2]在该部位处的磨损极为严重。而一旦斗轮轴遭至严重磨损,将会使机构出现严重的窜动或抖动现象,此时必须作出及时更换,否则将直接影响整机的取料,甚而大大减少减速机的使用寿命。

而原来工作中,由于斗轮轴更换的不便,一般总要等减速机共同损坏后才一起作出更换,故作业中对斗轮轴的装配维护要求极高。而一般的斗轮机构使用寿命尚不足一年,且斗轮机构整体价值颇高,因此,生产作业现场对斗轮机构便提出了一定的质量性能要求,以保证斗轮机构的生产效率。

下面将从斗轮机构的更换过程来进一步熟悉和分析斗轮机构的内部传动结构[3],如图3 所示:

(1)松开斗轮体锁紧胀套,拆卸斗轮体;

(2)将斗轮轴和减速器一起予以拆卸;

(3)松开锁紧盘,从减速器内部行星架联接套中拆卸下斗轮轴。

图3 斗轮轴与减速器的连接结构

其中锁紧盘部份的拆卸可谓繁琐、耗时。由于锁紧盘长期裸露锁紧在减速机内部行星架与斗轮轴的联接套上,因外部环境及受力因素,它通常抱死粘死在减速机内部行星架联接套上,同时锁紧螺栓也不易拧出,经常会有锈死或卡死等现象,致使在拆卸、安装中将耗费大量抢修有效时间,使整个过程一般达24 h左右。更由于不确定因素的时有发生,有时甚至会使用火焰切割进行破坏性拆卸,而导致整根价值2 万元的斗轮轴彻底报废且永无修复再次使用的可能。现场作业曾发生过许多次的检修人员和斗轮机技术人员采用了许多方法也无法使减速机和斗轮轴拆卸分离的状况,严重影响了生产作业和安全运行。

综上分析说明:斗轮机构的斗轮轴与减速机内部行星架之间的上述胀套连接传动结构形式,已大大制约了整机设备的维护与斗轮轴装配的更换,不仅直接影响了现场作业效率,同时也往往成为抢修工作的瓶颈。

3 斗轮轴与减速器联接的改造优化方案及特点

为加强设备的维护与使用,针对斗轮机构的斗轮轴与减速机内部行星架联接处的结构性问题进行分析和改造,以消除设备使用隐患,延长设备使用寿命,提高整机的生产效率。

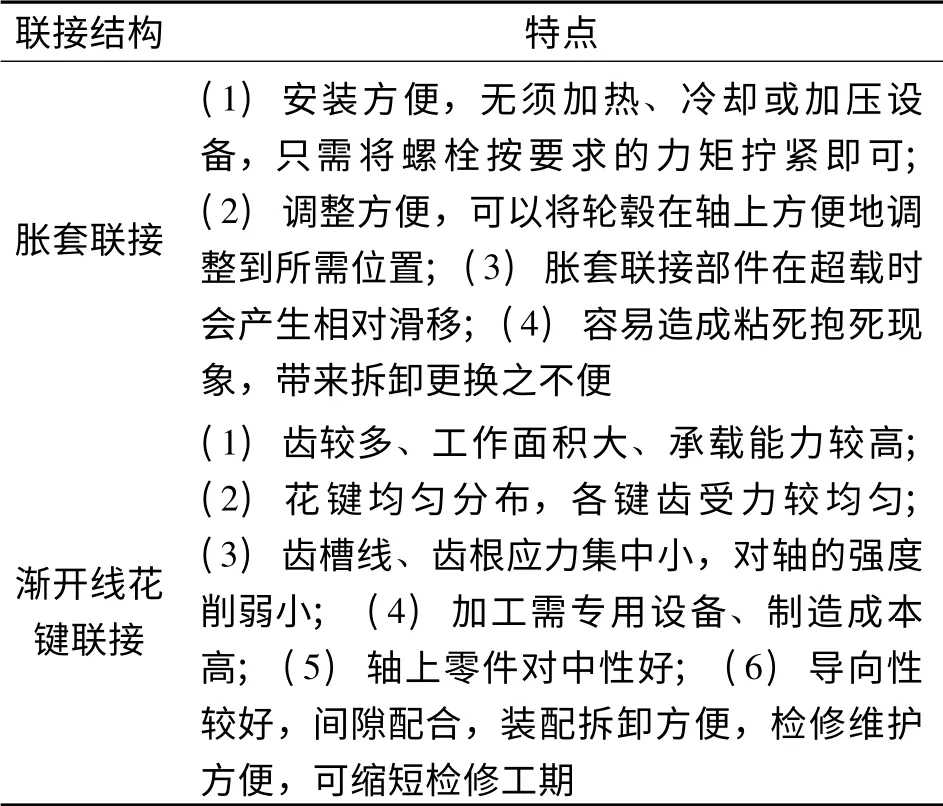

在结构改造过程中,遵循保持原机构结构特征基本不变原则,同时不改变斗轮机构中斗轮轴装配等各部件的安装与定位。充分比较现有结构胀套联接的优缺点,在充分重视生产现场胀套联接容易造成粘死拆卸不便之不足下,考虑将原来的胀套联接(锁紧盘)进行局部优化改进,即将斗轮轴与减速机内部行星架[4]的胀套联接改进为花键联接[5],并对减速机内部行星架予以相应改造,以进一步提高强度要求。两种联接结构特点如表1 所示。

表1 胀套联接和花键联接特点

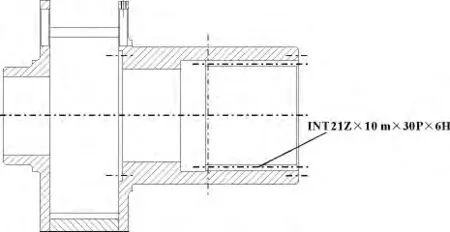

而在具体的改造实施方案中,将原来的斗轮机构传动系统,去掉锁紧盘装置,将原斗轮轴 (材质:40Cr)与减速器内部行星架的胀套联接部位改为如图4 所示的外花键结构形式。

图4 斗轮轴外花键

根据减速器额定输出扭矩,同时结合配套减速机内部行星架尺寸,根据机械设计手册中GB3478.1-83具体选用模数为m =10、齿数Z =21、压力角为30°的渐开线外花键。而在减速器内部,其内部行星架(材质:40Cr)的安装及定位尺寸均不作变动,为增加其强度,略增加其联接套外形厚度,即将原来的单边厚度20 mm 增加至45 mm;同时其内部均改造为内花键结构形式,以与渐开线外花键的斗轮轴部分相配套使用,具体可按GB3478.1-83 选用模数m=10、齿数Z=21、压力角为30°的渐开线内花键,如图5 所示。设备装配时,将斗轮轴装配套入减速机内部行星架即可,端部配上简易防尘盖,由定位套定位花键的配合尺寸。

图5 减速器内部行星架

如上综述:改进局部联接方式后的斗轮机构与原传动机构相比较,斗轮轴传动负荷能力增大,其结构更为紧凑,检修方便,更换快速,安全可靠,可达到预期的改造效果。

4 结论

公司原料场的两台斗轮堆取料机在2009年改造备件到位的情况下进行了改造,取得了令人满意的效果,并得到了公司当年四季度合理化建议成果奖。而通过这几年的实际生产使用情况看,改造后斗轮机构传动系统运行正常,内外花键磨损较小,使用寿命得到了提高。改造后的斗轮轴装配如果出现问题需要修理或更换,它与减速机的连接拆卸快速便捷,局部上更有利于自身设备的更换与维护。据统计:整个拆卸过程由原来24 h 缩短为5 h,为现场生产争取了更多有效时间。值得一提的是,斗轮轴能在较短的时间内及时更换也更有效地保护了斗轮减速机,延长了斗轮减速机的使用寿命,大大节约了成本(一台斗轮减速机的价格约为13 万元,一次的修理费用约6 万元)。

综上所述,对堆取料机斗轮机构的研究及结构改进是可行的,值得借鉴与推广。

[1]骆琪胜.斗轮堆取料机设计制造使用常见问题综述[J].机械研究与应用,2006,19(2):14-15.

[2]赵波.堆取料机斗轮轴的CO2焊接修复[J].矿山机械,2005,33 (3):121-122.

[3]李建明,郭海涛,付海斌,等.DQL800/1250.30 型堆取料机构技术改造[J].企业论坛,2012(6):38-39.

[4]尤瑞琳.行星减速器行星架的改造设计[J].起重运输机械,2002(7):32-33.

[5]李含立.斗轮堆取料机斗轮驱动机构联接方式的改进[J].电源技术应用,2013(10):231.

[6]徐灏.机械设计手册[M].北京:机械工业出版社,2001.

[7]吴克坚.机械设计[M].北京:高等教育出版社,2003.

[8]邵明亮.斗轮堆取料机[M].北京:化学工业出版社,2007.

[9]吕明荟,李毅民.斗轮堆取料机的发展趋势[J].港口装卸,2008(2):6-9.

[10]张鼎祥.斗轮堆取料机总体设计概述[J].科技与企业,2012(21):264.