汽车后排座椅组装生产线改造

王成就

(广州市花都区技工学校,广东广州 510800)

0 前言

广州某座椅有限公司的组装生产线是将其他生产线生产的底座支架、座垫、靠背和头枕等部件组装成产品。其中后排座椅组装生产线在实际生产中显露出一些弊端,通过分析后对生产线进行了改造,以期提高控制线路的可靠性、生产效率和产品质量。

1 原后排座椅组装生产线的情况

(1)生产线的装配流程

按照工艺生产流程,后排座椅组装线由四个工作岗位完成:

1)工位1:将底座骨架和座垫定位,再用C型环枪联接发泡和面套并翻包;

2)工位2:安放座椅靠背,先用螺纹联接底座骨架和座垫,再用螺纹联接底座骨架和靠背;

3)工位3:封装靠背周边,安装头枕并用蒸汽熨斗整形;

4)工位4:产品终检、套装塑料包装及卸装成品。

(2)生产线的运转设定

组装生产线将工作大致平均分配给四个工作岗位完成,各工位完成指定工作所需要的时间基本相同。生产线设有红、黄、绿三色灯及节拍报警器,生产线启动后,先运转35秒前移一个工位后停止,工人利用这段时间做好安装的前期准备工作;然后计时300秒安装时间,其中前235秒绿灯亮,后65秒绿灯、黄灯同时亮并响警报;安装时间结束后,生产线又自动运转35秒前移一个工位后停止,并进入下一个安装时间,如此反复循环。

(3)生产线的电气控制线路

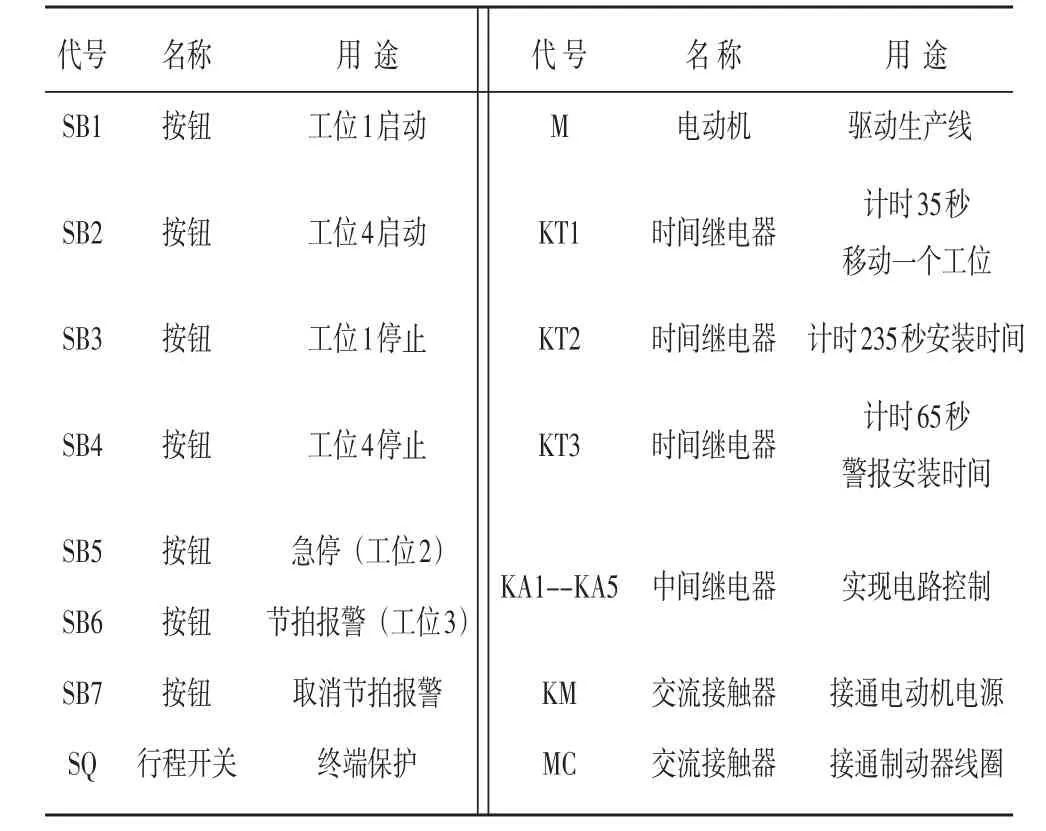

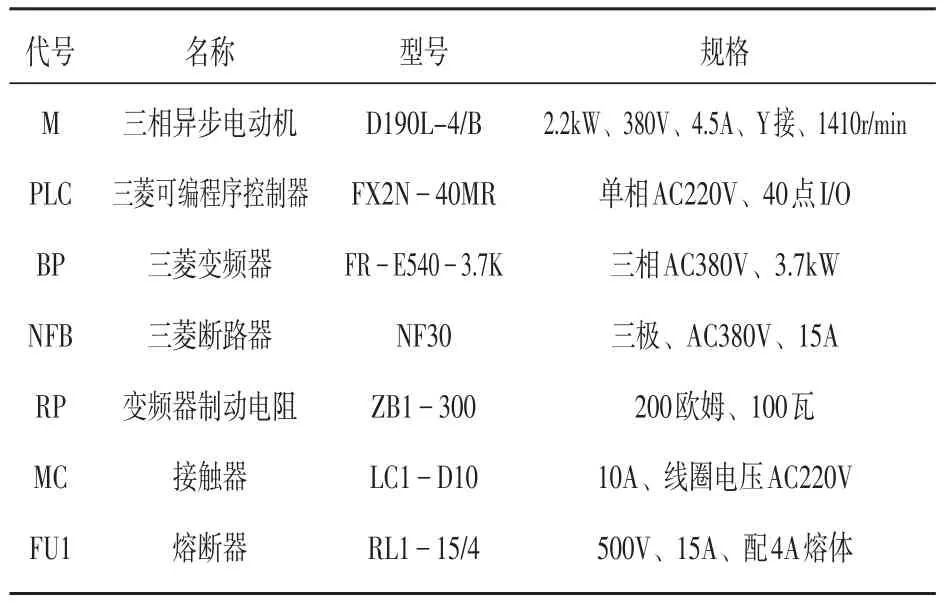

组装生产线由一台2.2 kW三相异步电动机驱动,该电动机额定转速为1 410 r/min,电动机尾部装有交流380 V的制动系统,属断电制动。并配套有减速比为39.88的齿轮减速箱,输出转速为35 r/min,由齿轮链条带动生产线,电动机只需单向转动,设短路保护,由于过载可能性极小不设过载保护。生产线主电路、控制电路(略),主要电器元件及用途见表1。

表1 主要电器元件及用途

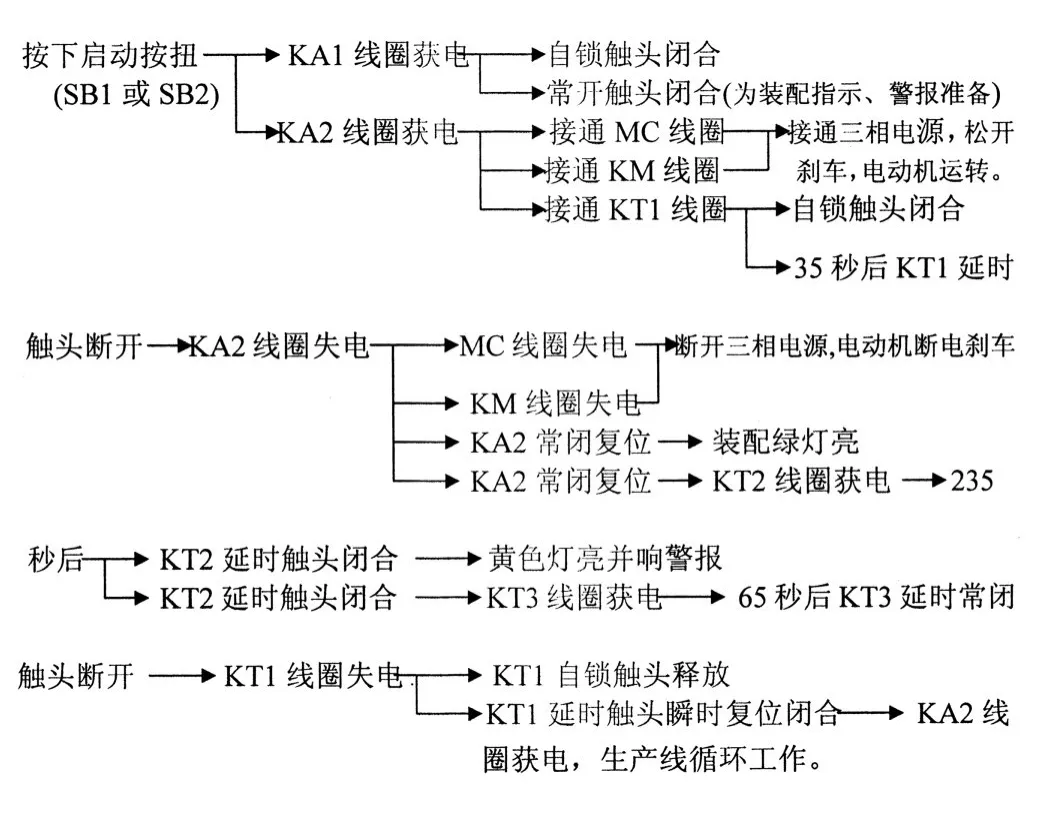

(4)电气控制线路简要工作原理

1)启动生产线

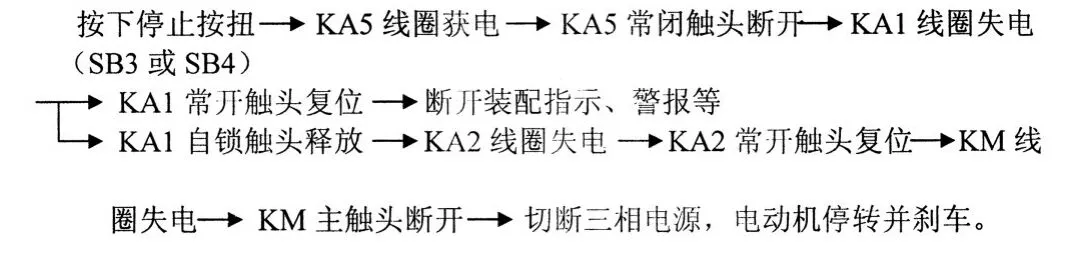

2)正常停止生产线

3)紧急停止生产线

生产过程中如果遇到紧急情况要停止生产线,可按下急停按钮SB5,停止原理与正常停止一样。但SB5能自锁,如果在SB5未复位的情况下按启动按钮,KA5线圈获电,其常闭触头断开KA1线圈回路,令其不能获电。

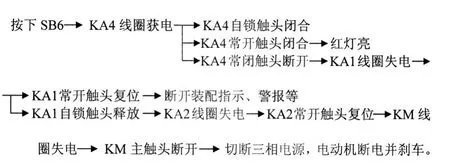

4)节拍报警

装配过程中,如果某一个工位预见不能在设定300秒时间内完成工作,可知会工位3按下节拍报警按钮SB6,可防止生产线计时时间到而自行启动。本次装配工作完成后,要先按SB7取消节拍报警,再按SB1或SB2重新启动生产线。

5)终端保护

为了防止产品在工位4不能及时卸下,生产线的运转会导致产品跌落,直接威胁到安全生产。为此在生产线末端装设有行程开关SQ作终端保护,当不能及时卸下的产品压合行程开关SQ,KA3线圈获电,其常闭触头断开KM线圈回路,KM主触头释放,电动机断电并刹车,生产线停止。待工位4卸下产品后,行程开关SQ复位断开,KA3线圈失电,其常闭触头复位。

2 原后排座椅组装生产线存在的缺点

原后排座椅组装生产线的控制虽然能实现设定的要求,并具有一定的保护措施,但在实际生产中,该生产线的缺点也逐渐显露出来。主要有以下几方面。

1)工位2是组装生产线最重要的工位,原生产线联接螺纹采用气动扭矩扳手,设定扭矩的精度不高。另外,气动扭矩扳手没有防错功能,不能有效地避免装配工人在进行螺纹联接时出现的顺序错误,甚至出现漏打联接螺纹的情况,产品质量难以得到保证。

2)生产线的运动是按照时间继电器设定的时间来运转的。如果工位2的装配工人在设定的装配时间内没有完成工作,生产线仍然自行起动,若气动扭矩扳手正在旋紧螺纹不能及时取出,将存在一定的安全隐患。

3)原生产线采用传统继电器控制,元件较多,控制线路比较复杂,故障率相对较高。

4)如果生产线在移动过程中被紧急停止,时间继电器失电复位。重新启动后,生产线会移动35秒才停止,这将导致生产线的停止位置出现错位。因而,当产品承托座移动到工位位置时需要再次按停止,等各工位完成本次装配工作后再启动生产线重新进入循环。

5)如果未能及时卸下的产品压合行程开关SQ,则只断开KM线圈回路令电动机停止,而控制回路的计时仍然继续,即使卸下产品后SQ复位分断,也须相应调整生产线的位置。

6)生产线的移动速度不可调。如果安装前所需的准备时间少于35秒时,将浪费生产时间。

3 改造方案

针对原后排座椅组装生产线存在的缺点,经过分析研究,决定对生产线进行改造,改造方案如下:

1)采用瑞典阿特拉斯公司的电动扭矩枪总成Power Focus 3000来替代原来的气动扭矩扳手。Power Focus 3000主要由主机、套筒选择器和电动扭矩枪组成。如某型号后排座椅靠背和底座骨架的螺纹联接,工艺要求先联接两枚ϕ8 mm的螺栓,扭矩为20.5±3 N·m;再分别联接四枚ϕ10 mm的螺栓,扭矩为51.5±7 N·m。只需先在Power Focus 3000的主机上设定套筒选择器1#位的扭矩组数为2,扭矩值为20.5 N·m,误差为±3 N·m;设定套筒选择器2#位的扭矩组数为4,扭矩值为51.5 N·m,误差为±7 N·m。再把8 mm、10 mm的套筒分别放在套筒选择器1#位和2#位上。开启Power Focus 3000后,使用电动扭矩枪联接螺纹时,操作者必须先在套筒选择器1#位上取出8 mm的套筒套上电动扭矩枪,按动扭矩枪上的开关,扭矩枪上的电动机转动并输出扭矩联接第一枚ϕ8 mm螺栓,当扭矩值达到设定范围时,扭矩枪自动停止并将扭矩值显示在主机显示屏上。在同样联接好第二枚ϕ8 mm的螺栓后,卸下8 mm套筒并放回套筒选择器1#位上,再从套筒选择器2#位上取出ϕ10 mm的套筒套上电动扭矩枪,依此完成四枚ϕ10 mm螺栓的联接。主机设定程序后,在操作过程中,只有严格按顺序取套筒选择器上的套筒,并完成该套筒所有的扭矩组后,才能进行下一号套筒的扭矩组联接,否则电动扭矩枪无扭矩输出,这样就可以消除气动扭矩扳手可能引起的螺纹联接顺序错乱、扭矩不合格甚至漏接螺纹而引起的质量问题。

2)在控制电路中引入扭矩信号。当设定的所有扭矩组都完成后,Power Focus 3000主机的输出触点闭合,当卸下套筒放回套筒选择器内,输出触点复位断开,并进入下一次螺纹联接循环。在电动机的控制中引入了Power Focus 3000的扭矩信号。设定的扭矩组没有全部完成时主机输出触点断开,以此控制生产线,即使装配计时结束也不能启动,必须是装配计时结束和螺纹联接完成两个条件同时具备,生产线才自行启动,消除了装配计时结束而螺纹联接未完成生产线就自行启动的安全隐患。

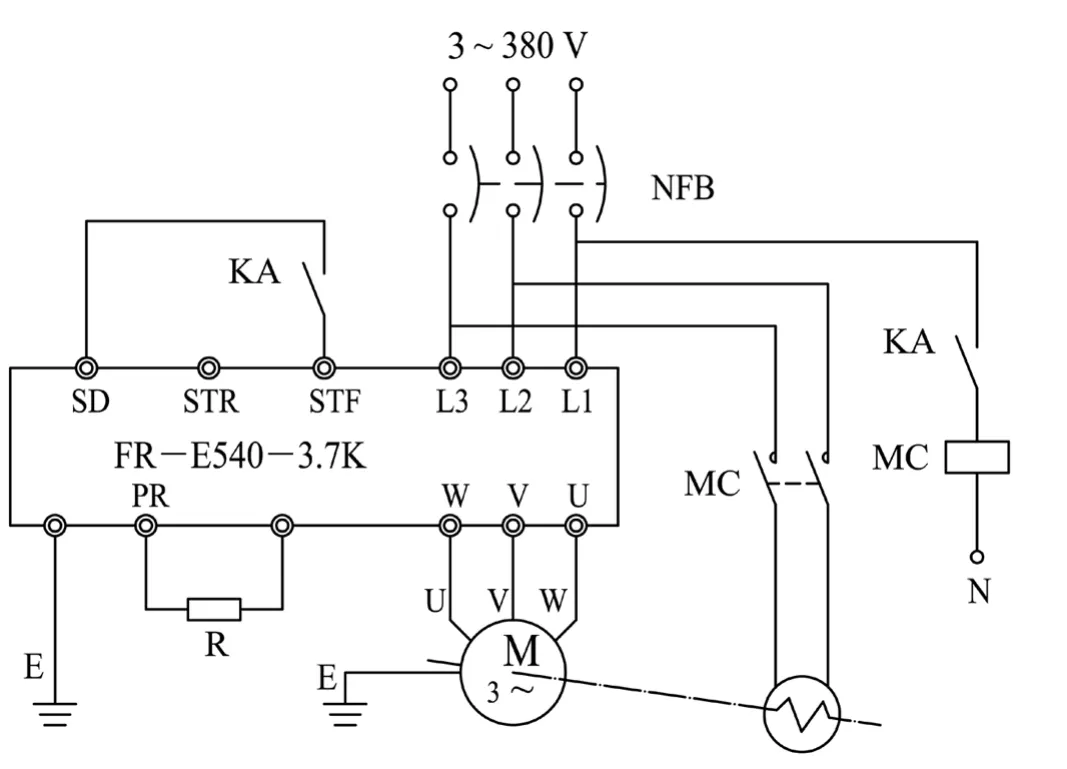

图1 主电路及变频器接线

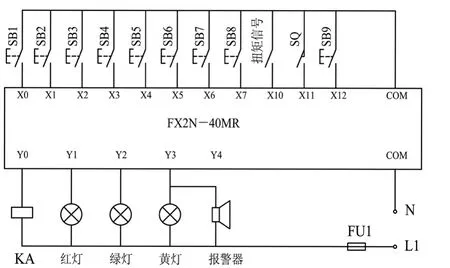

图2 I/O接线图

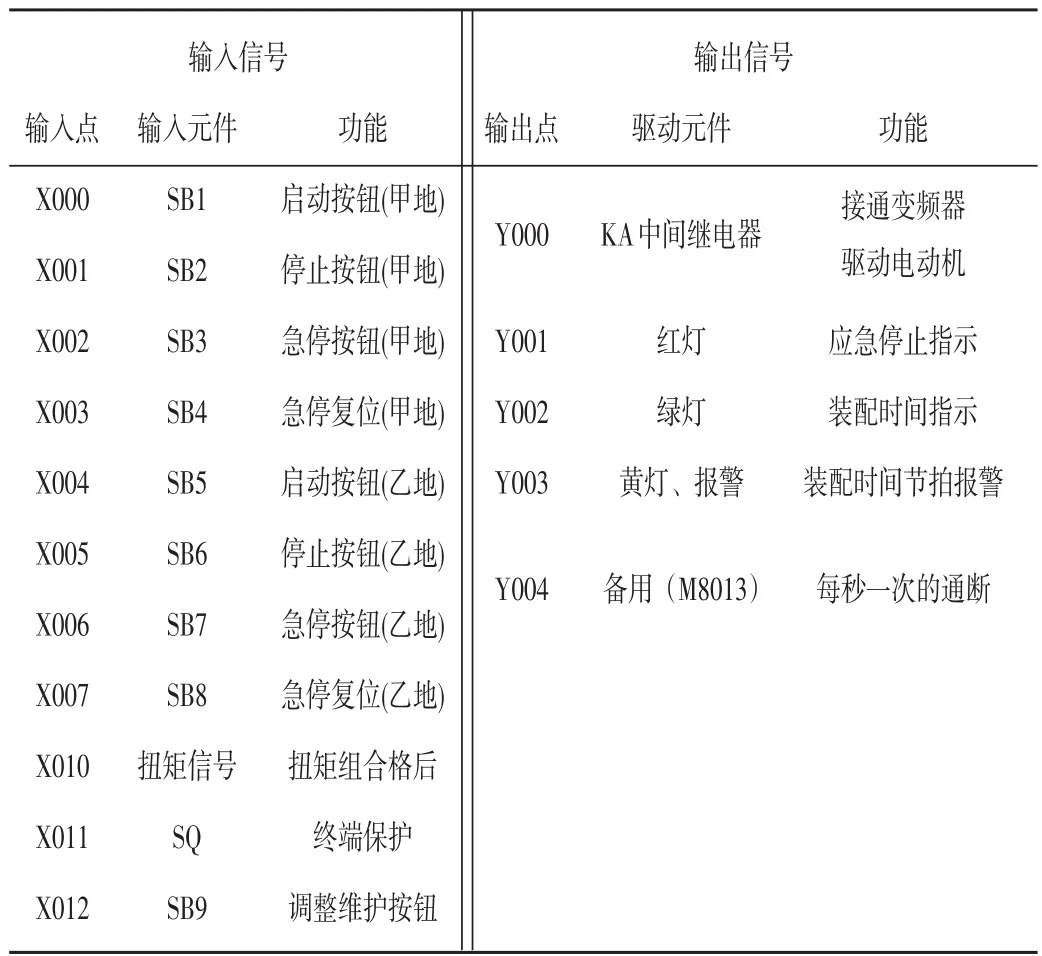

表2 PLC输入点和输出点分配表

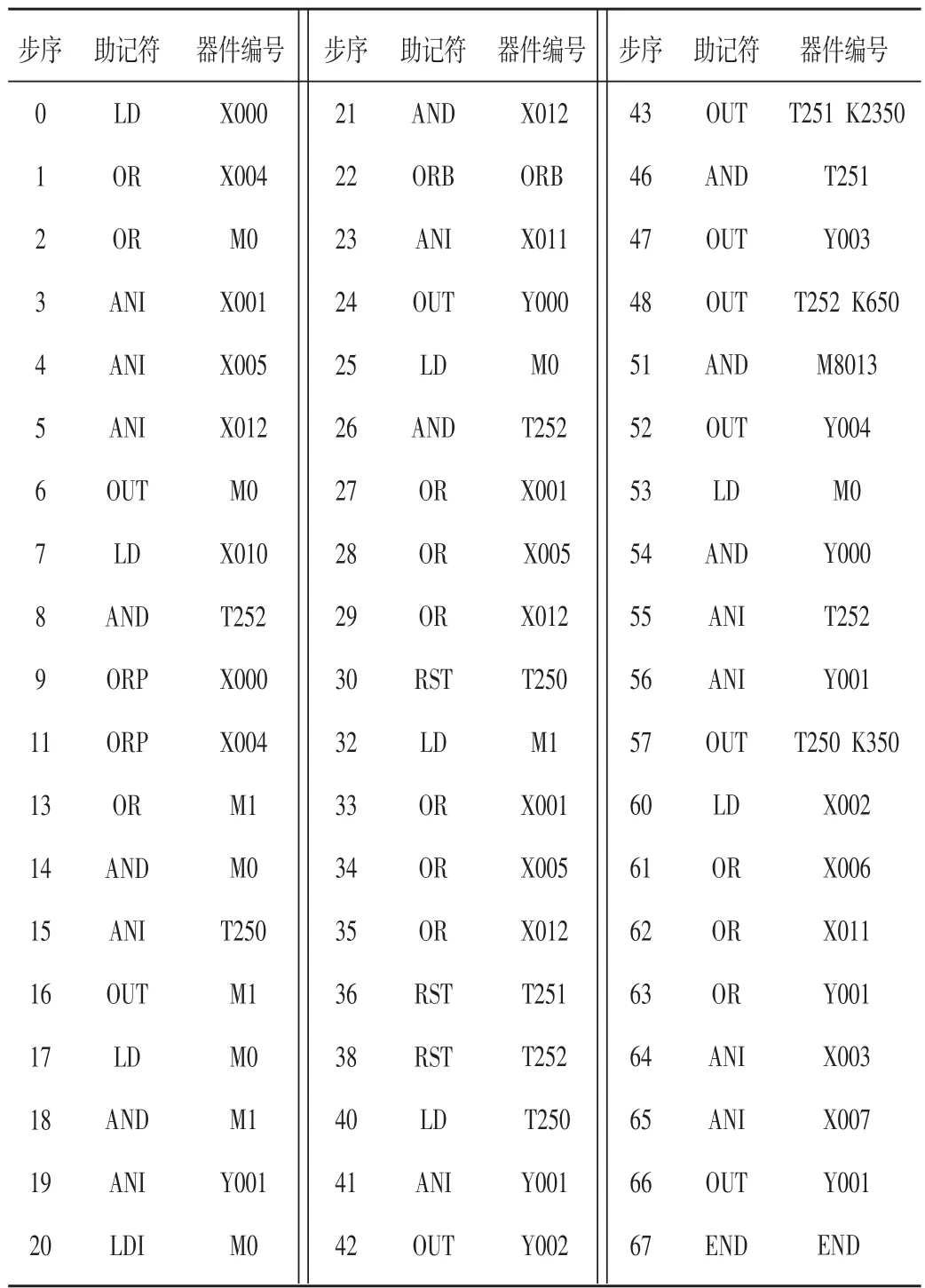

表3 指令表

3)采用PLC代替原有的继电器控制。原控制电路元器件比较多,线路复杂,可靠性低。采用PLC内置的时间继电器和中间继电器,简化了外部接线,提高了可靠性。更主要的是时间控制采用了PLC积算定时器,在定时器计时过程中,无论定时器失电,还是生产线急停或终端保护,PLC积算定时器可以保持当前计数值,触头状态也可以得到保持。当定时器复电或急停、终端保护复位后,定时器内的脉冲计数器由保持值继续计数,当累计的时间达到设定值,定时器触头点动作,只有外部输入信号接通积算定时器,其计数器和输出触点才复位[1],避免了原生产线急停或终端保护恢复后,须重新人手调整生产线位置的麻烦。

4)加装变频器。通过设定不同频率改变电动机的转速[2],从而调节生产线的移动速度,必要时可以提高生产效率。

5)改造后电路:主电路及变频器接线见图1;PLC输入、输出分配见表2,指令表见表3,I/O接线图见图2。改造后的主要元件(尽量利用原来的元件)见表4。

表4 改造后的主要元件

4 结束语

改造后的后排座椅组装生产线,总体效果良好。组装的产品质量有了明显提高,生产线故障明显减少,操作控制更为方便,有效消除安全隐患。

[1]王兆义.小型可编程控制器实用技术[M].北京:机械工业出版社,2011.

[2]郑凤翼.三菱变频器原理与应用教程[M].北京:机械工业出版社,2012.