精密小孔系加工工艺研究

庆安集团有限公司 (陕西西安 710077) 马英霞 李旭鹏

随着数字化的发展,产品的性能要求越来越高,进而对零组件的尺寸精度、形位精度要求更严。单一精密小孔的加工对企业来说不是什么难题,但对于精密小孔系的加工仍是亟待解决的问题。

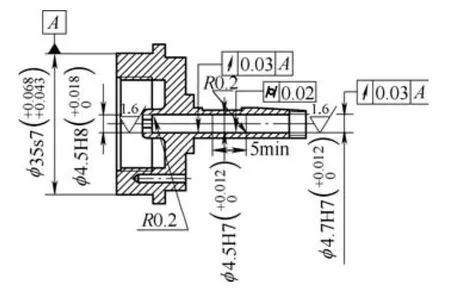

图1所示是某液压阀结构中一壳体零件,是产品上重要的功能件,孔系是配合表面。零件材料为DT4E,技术条件GB6983—86。该零件尺寸精度及形位精度要求较高,特别是φ4.5H7、φ4.5H8、φ4.7H7孔系的加工是此壳体零件的加工难点。

图1 某壳体剖视图

1. 零件分析

(1)零件材料分析。该零件材料为DT4E,属于硬度较低、刚度较差的材料。DT4E材料在切削过程中有如下特点:材料质地较软、粘性较大;切削温度高;切屑不易折断,易粘结;刀具易磨损。

(2)零件结构分析。此零件是液压阀中的重要的功能零件,孔系表面要有高的硬度、好的耐磨性、强的耐腐蚀性、高的表面质量,因此对零件的孔系表面进行镀镍处理。φ4.5H7、φ4.7H7尺寸为镀镍后尺寸,因要求表面镀镍层厚度为9~12μm,因此机械加工需保证孔的镀前尺寸mm,同时需保证孔系的形位公差要求(基准A为零件左端φ35s7外圆)。

φ4.7H7孔与φ4.5H7孔联接处要求R0.2mm,而两孔的单边差异只有0.1mm,这为加工带来了难度,且一般刀具很难保证R要求。

(3)加工现状。在加工过程中,存在以下问题,造成零件的合格率低,产品不能按期交付。

因加工刀具、切削参数、切削应力的影响,零件易于变形,精密小孔系尺寸不能满足工艺镀前尺寸的要求。

φ4.5 H 7孔的孔壁厚度<1mm,加工过程因零件的变形,局部出现孔壁穿透现象。

精密小孔孔底根部要求R0.2mm,需通过修磨刀尖R保证,因手工修磨的刀尖R不规则,造成零件不合格。

为了提高零件的合格率,保证产品的按期交付,采取了以下措施。

2. 采取措施

(1)优化工艺方案。工艺方案优劣是影响零件加工质量的重要因素,故首先从工艺方案上进行优化。

根据零件结构及尺寸特点,及多次试验的验证,将工艺方案优化为粗加工→热处理 →半精加工→精加工。细节如下:①粗加工去除大量的切削余量。②半精加工选用双主轴加工中心,零件一次装夹,除精密小孔系留精加工余量外,其余各尺寸加工至设计图样的要求,这样可有效保证零件各尺寸及形位要求。孔系加工至,形位公差满足图样要求。③精加工采用改进铰刀加工小孔,有效保证了孔的尺寸和形位公差要求。

(2)选择合适的加工设备。对尺寸公差在千分位的零件,一般选择的加工方法是研磨或坐标磨。但对于材质较软,孔为盲孔且短孔的零件,因存在让刀等因素,选择这两种方法不太理想,研磨加工会将孔加工成锥度孔,坐标磨加工无法保证孔径及孔底根部R0.2mm要求。

鉴于以上原因,结合零件的结构特点,选择定位精度高、加工精度高、操作方便的瑞士精密小车床——肖布林SCHAUBLIN150作为加工此零件精密小孔系的设备。

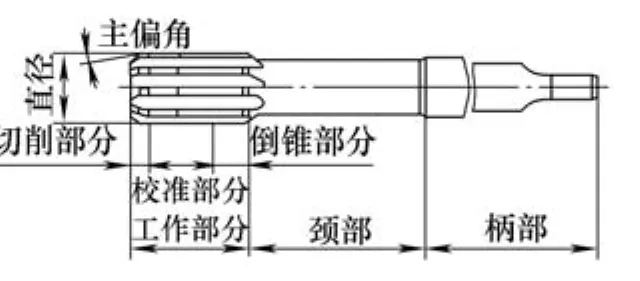

铰刀的工作部分由切削部分和校准部分组成(见图2)。切削部分为锥形,担负主要切削工作。一般的设计角度为:主偏角5°~15°,前角 0°,后角5°~8°。校准部分的作用是校正孔径,修光孔壁和导向。为此,这部分带有很窄的刃带γO=0°,αO=0°,如图3所示。

为保证孔径尺寸,改制普通高速钢,齿数为6齿的1201/4.6H7、1201/4.8H7铰刀作为精加工刀具。采用成组刀具对精密小孔系进行加工,并将03#、04#刀具的切削部分修磨出与校准部分相似的刃带,刀尖磨成R0.2mm。刀具参数如表1所示。

表1 刀具参数表

表2 加工参数表

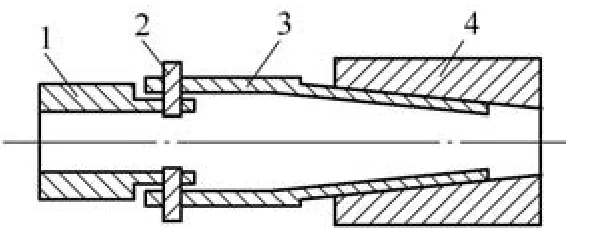

(4)工装的设计。为了能保证精密小孔系孔径尺寸,同时不破坏半精加工时精密孔的状态,采用自制浮动弹簧夹头(见图4)夹持铰刀。浮动弹簧卡头采用一种特殊设计的机构,既能使刀柄在平行于轴线方向浮动,又能在垂直空间内角度浮动,以补偿因机床热变形、工件安装、铰刀等在水平轴向或在垂直空间内的误差。

该装置主要由浮动套、螺钉和过渡套组成。铰刀柄部安装在浮动套内,浮动套与过渡套之间有0.2mm的间隙。加工过程中铰刀可以随工件自动定心,螺钉可限制浮动套与过渡套的相对转动,将过渡套的锥柄插入车床尾座的套筒内,形成了铰刀与机床的浮动联接。在加工过程中铰刀可存在3种浮动:平行于轴线方向浮动;垂直空间内角度浮动;平行于轴线方向和垂直空间内角度同时浮动。

(5)加工参数的优化。通过多次试验,调整加工参数,最终选择出表2所示加工参数,不但保证了零件精密小孔系孔的尺寸要求,而且加工效率相对较高。

图2 铰刀结构图

图3 铰刀角度图

图4 浮动弹簧夹头结构图

(6)切削液的选用。切削液是加工过程不可缺的要素,主要起润滑和冷却作用,因03#、04#刀具存在刃带,为减少切削时的摩擦力,保证精密小孔的加工精度,提高加工表面质量,选用现场数控车床常用的切削液作为此零件精加工的切削液。

3. 结语

通过3批、共45件零件的加工,精密小孔系孔的合格数达到44件,合格率97.8%,解决了公司生产任务的交付,同时为公司在精密小孔系加工方面积累了经验。此方法可推广至其他精密孔系或精密孔的加工。