提高齿轮零件滚齿定位精度的方法

河南林业职业学院 (洛阳 471000) 安存胜

河南卫华重型机械股份有限公司 (新乡 453400) 聂福全

对于一些软齿面及中硬齿面齿轮,滚齿加工是齿轮部位的最终加工工序,因此滚齿加工的精度决定着齿轮零件最终的装配和使用精度。齿轮类零件一般分为齿轮和齿轮轴两大类型,在齿轮加工的实践中,我们发现一个问题,除设备自身的精度外,上述两大类型齿轮零件的加工精度误差主要是由于齿轮或齿轮轴在滚齿机上的安装定位精度误差造成的,因此如何提高齿轮或齿轮轴类零件在滚齿机上的定位精度,消除定位偏差对齿轮加工精度的影响,是滚齿加工作业时确保齿轮加工精度最基本也是最有效的方法。本文分别以齿轮和齿轮轴为例,介绍一种在滚齿机上加工作业时提高定位安装精度的方法。

1. 齿轮零件安装定位精度的提高

(1)常规定位方法存在的问题和解决措施。齿轮在进行滚齿加工作业时,一般采用滚齿心轴安装定位作为定位工装,为提高定位精度,对齿坯的定位内孔和端面有着较高的形位精度要求,同时为避免心轴与齿坯之间由于定位间隙过大而造成齿轮滚齿时出现几何偏心误差,在采用心轴将齿坯定位安装好后,还需要通过采用千分表校正齿坯外圆和端面的跳动精度误差,以验证心轴定位精度。采用此方法由于实际装配的是基准齿坯内孔,而加工校正的是齿坯外圆精度,因此就对齿轮滚齿前道工序内孔和外圆的加工同轴度精度误差有着严格要求。但是由于存在基准转换及前道工序的误差积累,因而对齿轮加工精度总会或多或少地带来一些不利的影响,因此如何消除定位心轴与齿坯内孔之间的定位间隙,在滚齿作业时消除几何偏差对齿轮加工和使用精度的影响,是提高齿坯在滚齿机上定位安装精度的关键。通过工艺分析,借鉴可胀心轴的设计原理,设计一种滚齿定位专用可胀心轴,该工装利用锥度自定心原理,通过合理的心轴、胀紧套设计及弹簧压紧装置,可以快速准确地将齿轮装夹在滚齿机床上,进行滚齿加工,且加工基准与装配基准一致,从而达到提高生产效率、提高产品质量的目的。

图1 自定心可胀心轴

河南林业职业学院 (洛阳 471000) 安存胜

河南卫华重型机械股份有限公司 (新乡 453400) 聂福全

介绍提高齿轮类零件在滚齿机上定位精度的方法。通过使用简单的工装,能快速在滚齿机上定位齿轮坯件,并保证定位精度,从而保证齿轮的加工精度。

(2)工装设计结构和制作工艺。该工装(见图1)由心轴6、压紧螺母5、压板4、压缩弹簧3、开口式内锥套2、外锥套装置1组成。外锥套1和心轴6采用过盈配合方式联接,开口式内锥胀套2和带有对称开口的外锥胀套1锥面配合,通过调整压紧螺母5、压缩弹簧3、轴套2,使开口式内锥胀紧套2与开口式外锥套1之间产生滑动,在锥度配合的胀力作用下,将开口式内锥胀紧套2撑开,实现与齿轮内孔紧密配合,同时通过压紧螺母5及压板4将工件压紧在滚齿机工作台上,实现齿坯的快速定位和装夹的一体化作业。由于压缩弹簧3的柔性压紧,因而开口式内锥胀紧套2的胀开速度非常均匀,通过该工装可快速地将齿轮精确、无间隙的定位在心轴上,利用加工与实际装配基准一致的齿轮内孔和端面作为基准,消除基准不重合误差带来的影响,确保加工齿轮精度提高,缩短工件装夹时间,提高生产效率。

为提高内外锥面和心轴的配合精度,工装在制作时应采用模拟实际使用状态配对加工工艺,即先将心轴6加工好,然后装入开口式外锥套1,磨削开口式外锥套1至锥度要求。开口式内锥胀紧套2先单独加工出内锥孔,然后按照图1所示方式将工装装配在一起,并锁紧压紧螺母5,使开口式内锥胀紧套2胀开至一定尺寸,处于模拟工作状态,然后在外圆磨床上以两顶尖定位方式,磨削开口式内锥胀紧套2外圆表面至要求尺寸和形位精度。在磨削外圆时一定要达到无火花磨削状态,这样加工出的可胀心轴自身的定位精度最高,使用效果也最好。

(3)工装的使用方法。如图1所示,使用时先将心轴6紧固在滚齿机底座上,采用千分表校正心轴与工作台回转中心一致,安装外锥套和内锥胀紧套及其他工装零件,将齿轮装入心轴,使外锥套外圆与齿坯内孔配合,旋紧压紧螺母5,通过压板4、压缩弹簧3和开口式内锥套2将压力作用在锥套装置1上,使外开口式内锥套2胀开,均匀胀开的内锥套2外圆紧紧地与齿坯内孔贴合,充分消除齿坯内孔与定位心轴之间的间隙,从而将齿轮无间隙地精确定位在心轴6上,同时压板4的作用力将齿轮压紧在工作台底座上,齿坯就精确定位安装在滚齿机上了,将滚齿机顶尖顶入心轴中心孔,就可以正常进行滚齿加工。该装置具有将齿轮快速自定心及压紧功能,可以有效提高齿坯在滚齿机上的定位安装精度,具有加工精度高、操作快捷以及生产效率高的特点。

2. 齿轮轴零件安装定位精度的提高

(1)常规定位方法存在的问题和解决措施。齿轮轴类零件在滚齿机上进行滚齿作业时,常规的方法采用“一夹一顶”的定位装夹方式,即齿轮轴一端通过滚齿机床尾座上的顶尖和齿轮轴中心孔进行中心定位,另一端通过工作台上的自定心卡盘进行定位和装夹。滚齿机在出厂时尾座顶尖和工作台回转中心的同轴度精度误差是已经经过精心调校过的,完全可以满足滚齿时的定位精度要求,但随着使用过程中机床的磨损和工艺系统精度误差的积累,尾座顶尖会逐渐偏离工作台回转中心,此定位方法的定位精度会逐渐降低,此时再采用此种定位方法进行滚齿加工,齿轮加工精度将难以保证,容易出现噪声大、传动不平稳以及传动效率低等质量问题。通过分析,设计了一种滚齿机专用可调式顶尖,该工装利用四点可调定心原理,可快速地调整顶尖,使尾座顶尖与工作台回转中心同轴度精度得到有效保证,从而加工出高精度的齿轮轴类零件。

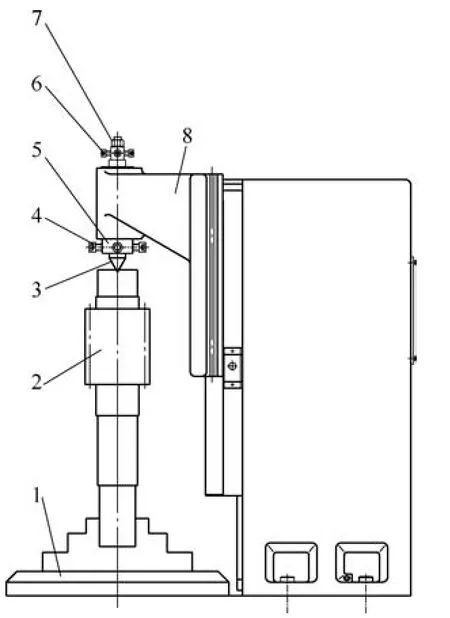

图2 可调顶尖原理图

(2)可调工装的结构设计原理。如图2所示,该工装由锁紧螺母7、上下各4个调整螺钉4和6、套筒5、顶尖3组成,利用滚齿机尾座的内孔,设计有一个带上下两排螺纹孔的套筒5,套筒5采用小过盈配合的方式安装在滚齿机床尾座的内孔中,上下各4个调整螺钉4和6旋入套筒的螺纹孔,顶尖3的外圆同套筒5的内孔留有一定的间隙,将顶尖3装入套筒5内,采用锁紧螺母7将顶尖3轴向固定。顶尖3与套筒5采用间隙配合的方式,留有一定的可调间隙,通过调整螺钉4和6可以实现对顶尖进行径向微量调整,使顶尖中心与机床工作台回转中心同轴度精度误差得到有效保证,同轴度精度误差可控制在0.005mm以内,这样就使得齿轮轴在滚齿机上的定位安装精度达到要求的公差范围,确保滚齿时的基准与齿轴装配时的基准一致,从而提高齿轮加工装配精度。

(3)工装的使用方法。滚齿作业时,先将千分表固定在机床工作台上,使工作台低速旋转,查看千分表在顶尖外圆不同部位的跳动情况,手动调整上下两排调整螺钉位置,直到将顶尖在整个伸出长度直线范围内外圆的回转跳动精度调整到预期状态,然后将锁紧螺母拧紧。这样就保证了可调顶尖中心与机床工作台回转中心回转同轴度精度的一致。然后将齿轮轴一端装夹在工作台上的自定心卡盘中,滚齿机上顶尖顶在齿轮轴另一端的中心孔内,由于事先已经将顶尖的中心与工作台回转中心调至一致,因此只需简单地复核齿轮轴上部基准轴颈的跳动即可,这样就保证了该齿轮轴的滚齿加工基准与装配时所采用的基准一致,从而确保了零件的加工精度,达到提高齿轮轴加工精度的效果。该工装操作便捷、精度可靠,使用调整方便,可以快速提高齿轮轴在滚齿机上的定位安装精度。

3. 结语

上述工装结构简单、实用,可靠性高,成本低廉。齿轮类零件加工采用上述工装和方法后,可以有效减小在滚齿机上的定位安装误差,实现齿坯在滚齿机上快速精确定位和校正的目的,为齿轮加工精度的提高提供了有效的保证。

[1] 田峰,聂福全,等. 采用两顶尖法加工减速器高速轴齿轮[J].工程机械,2012(4):42-45.

[2] 聂福全. 防止带内花键孔齿轮产生几何偏心的制造工艺[J].工程机械,2004(10):55-53.