半闭环数控铣床铣削加工高精度圆分段式加工方法

北方信息控制集团有限公司 (山西晋中 030600) 左 锋 赵 江 霍一敏

1. 数控铣床加工零件情况

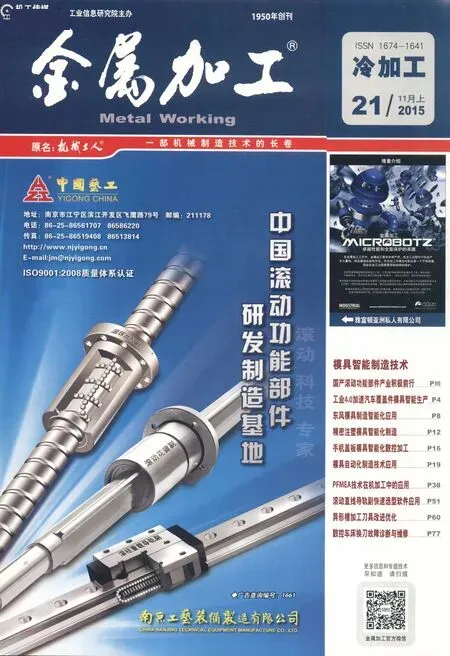

数控铣床的加工功能很强,能完成各种平面、沟槽、成型表面及空间曲线复杂型面的加工,当然圆盘类零件的加工也可以方便地在数控铣床上实现。数控铣床的加工精度是机床很重要的一项指标,在使用两坐标联动数控铣床加工圆盘状(或孔系类)零件时,在XY轴转换部位经常会出现明显的刀痕,有时刀痕深度可达0.07~0.20mm,如图1a所示;或产生不规则的圆度误差(经常在大直径圆弧段中出现),如图1b所示。

对于图1a所示情况,数控铣床的丝杠性能、系统的质量及运动的摩擦和进给阻力都是要考虑的,只要合理选择或调整都可将加工误差降至最小。数控铣床加工零件存在误差不可避免,而且引起误差的因素有很多,比如加工速度、机械结构等。笔者结合自己的实际经验,主要针对图1b所示现象,对数控铣床(或加工中心)高精度大直径孔系类零件的加工工艺进行探讨。

2. 针对数控机床工作原理的分析

在轮廓加工中,刀具轨迹必须严格、准确地按零件轮廓曲线运动。插补运算的任务就是在已知加工轨迹曲线的起点和终点间进行“数据点的密化”。插补是在每个插补周期内,根据指令、进给速度计算出一个微小直线段的数据,刀具沿着微小直线段运动,经过若干个插补周期后,刀具从起点运动到终点,完成这段轮廓的加工。

数控铣床(主要指半闭环伺服系统)进行圆弧插补运动时,系统只对圆弧的起点和终点进行位置检测,而起点和终点之间的所有圆弧上的点,都只靠系统的插补运算来控制,没有位置检测,再加上机床工作台运动相对于插补指令的滞后,一定会产生机床运动轨迹的偏差。圆弧段越长,偏差越大,而整圆的圆弧段最长,所以整圆的偏差值最大。机床的机械精度对圆弧加工有重大影响。进给速度对圆的精度也有影响,进给速度越快,跟随误差也越大。

图 1

3. 基于MasterCAM的探讨

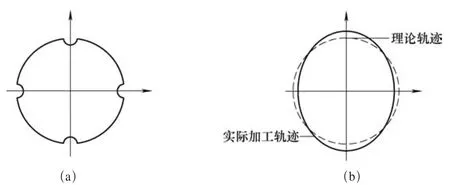

Master CAM是美国CNC Software NC公司开发的基于PC平台的计算机辅助制造系统软件。该软件在二维轮廓、孔加工和三维曲面等加工方面能产生符合机床的自动加工代码,由于数控系统只对圆弧的起点和终点进行位置检测,基于MasterCAM软件强大的二维绘图和加工特点,我们可以把整圆人为地均分成若干圆弧段来进行加工,如图2所示。这样就可以增加位置检测点,从而提高整圆的精度。均分段数应为4的整倍数。另外还应注意,精铣时,应适当降低进给速度。

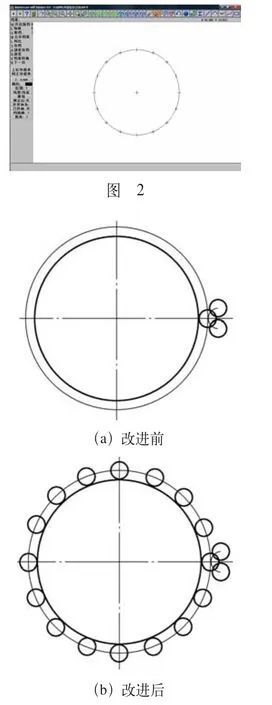

图3所示为整圆加工改进后与改进前的刀具轨迹对比图。

图 3

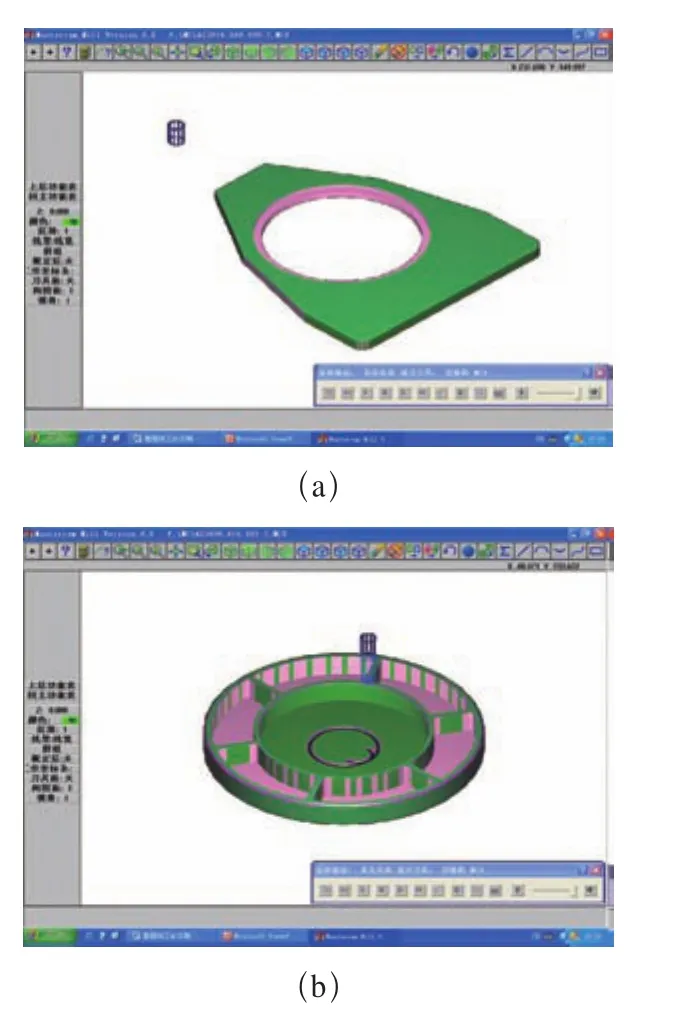

4. 加工实例

经过上述技术方案改进后,在实际加工案例(见图4)中,通过将这两种零件的φ140h6外圆和φ160H7内孔在MasterCAM制图时全部打断为20段,粗铣后留余量0.5mm,用φ12mm立铣刀精铣,进给速度f=500mm/min,程序为20段圆弧加工后,经检测,φ140h6外圆实测为φ139.99mm,圆度误差≤0.01mm,φ160H7内孔实测为φ160.02mm,圆度误差≤0.015mm。经过改进后的方法比原方法加工的零件尺寸精度高,表面质量好,能够满足图样要求。

提示

作者投稿时请留下详细的通信地址和联系方式,以便编辑部能够及时将稿件录用情况通知给作者,感谢您的关注与支持。

编辑部

图 4