晃荡模拟平台控制系统设计

孙 强, 吴文锋, 程如朋, 刘 笑

(浙江海洋学院 海运与港航建筑工程学院轮机工程系, 浙江 舟山 316022)

晃荡模拟平台控制系统设计

孙 强, 吴文锋, 程如朋, 刘 笑

(浙江海洋学院 海运与港航建筑工程学院轮机工程系, 浙江 舟山 316022)

针对开环控制的晃荡模拟平台在控制功能和控制精度方面存在的问题,根据机电一体化自动控制的思想,主要设计一个晃荡模拟平台的信号输出控制系统,利用PLC直接控制电液比例阀,传感器反馈数据进行自动调节,实现闭环控制。通过晃荡模拟试验结果表明,能够克服当前该装置控制功能单一、控制精度和灵敏度低的缺点,且可以采集相关的实验参数,满足多种复杂晃荡实验的要求,对今后船舶液货舱晃荡实验有重要的指导意义。

液舱晃荡 PLC 电液比例阀 反馈调节

regulation

1 引言

船舶晃荡问题早已引起国内外学者进行广泛研究[1~3],由于理论研究方法不能直观地反映出液货舱内部晃荡所产生的问题,越来越多的学者倾向于物理实验模型来解决该问题。目前国内外船舶及海洋工程领域已研制出较为先进的晃荡试验平台[4,5],但这些试验平台结构复杂、造价昂贵,得不到广泛应用。而有些研究学者搭建的晃荡试验平台是利用液压缸驱动晃荡平台装置模拟液舱晃荡现象[6,7],对液压缸的控制采用普通液控阀手动预调方式,结构简单,成本低,但缺少反馈环节,在控制上存在功能单一、控制精度低、灵敏度差等特点。

基于文献[7]中所述的实验平台,本文提出一种优化设计方案,首先将普通液控阀换成电液比例阀,然后用PLC控制器直接控制电液比例阀驱动液压缸运动,传感器监测液压缸位移,实现闭环控制,用以满足晃荡实验的自动化程度高、控制精度高且能反馈各实验参数等基本要求,且成本低,可广泛应用于船舶液货舱晃荡实验领域。

2 控制系统元件选型

2.1 主要控制元件

由于电液比例阀操作性强、安装使用简单、控制精度高及抗污染能力强使得它在现代自动化生产中使用的范围越来越广泛。电液比例阀是通过电信号来控制其阀芯所受电磁力,进而调节阀芯位置,以达到控制液压油流量和压力的目的[8]。工业上电控先导型电液比例阀得到广泛地应用,其控制器一般为单片机和PLC,但PLC相比单片机性能更加稳定,抗干扰能力强,适合在船舶液货舱晃荡这种工作环境较为恶劣的试验中使用,因此本文的晃荡平台选用三菱FX2n系列的PLC控制器。

三菱系列的PLC具有小型化、高速度、高性能的特点,适用于模拟控制和定位控制等特殊用途;通过内置高速计数器,可实现输入输出刷新、中断、输入滤波时间调整、恒定扫描时间等;使用脉冲列输出功能,可直接控制电液比例阀的阀芯电磁力;配备A/D和D/A转换模块、通信模块、高速计数模块,适用于电液比例阀的迅速和精确控制;同时该PLC具有维修、编程方便,抗干扰能力强等优点。一般电液比例阀的额定工作电压为0~24 V,而带模拟量输出的PLC输出电压范围是0~10 V,因此要通过功率放大器的放大作用才能达到其额定工作电压,实现PLC对电液比例阀的控制[9]。

2.2 相关硬件

闭环控制系统中反馈数据的传感器选用KTC配拉杆式线性位移传感器,这种传感器相对于内置式和激光位移传感器来说安装方便,受外界环境干扰小。其内部装有耐用的导电塑料电阻轨,适合位置测量和自动化控制的应用。拉杆的最大的移动速度可达到10 m/s,线性的准确度小于0.05%,固定支架可在液压缸外任何位置迅速而牢固的安装。直接输出4~20 mA或0~10 V的标准直流电信号,有RS232的通讯输出接口显示位移量的数值,可直接连接PLC[10]。

PLC输出的电信号在0~10 V范围内,然而要想驱动电液比例阀需要24 V的电压,这时需在输出端接一个功率放大器,通过功率放大作用使输出的电压达到额定控制电压要求,比例电磁铁才能克服弹簧弹力和液动力,调节阀的开度。输入信号为0~10 V/4~20 mA的模拟电信号量,放大器可提供+24 V的控制电源,斜坡发生器可对上升和下降时间进行单独调节。比例阀放大器加入了各种必要的环节,比如死区调整、增益调整、颤振信号调整和斜坡时间调整等,可有效消除电流控制中的温漂现象[11]。

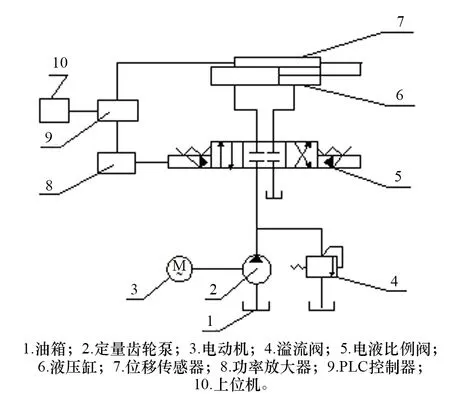

综合以上主要控制元件选型,结合实际晃荡平台装置特点,设计的晃荡平台控制系统的结构框图如图1所示。

3 电控系统设计

3.1 控制系统工作原理设计

本文搭建的晃荡平台系统,是通过电液比例阀控制液压缸的运动来实现晃荡平台横摇、纵摇和升沉等运动,控制原理如图2所示。

图2 晃荡平台控制系统工作原理图

其工作原理如下:

(1) 启动电动机3带动液压马达2运转,在上位机10上输入设定的晃荡角度,与PLC控制器9双向通信,D/A转换后输出控制电流;

(2) 电流信号经功率放大器放大到电液比例阀5的额定控制电压驱动其阀芯动作,液压缸6开始运动,推动晃荡装置的晃动;

(3) 由位移传感器7检测出液压缸活塞杆的当前位置,模拟信号通过A/D转换反馈到PLC控制器9;

(4) PLC控制器9按照梯形图程序进行运算处理,把反馈数据与预定的值进行比较,得出偏差控制量然后进行电流调节;

(5) 调节好的电流信号通过D/A转换经功率放大器后再次驱动电液比例方向阀节流口开度,从而使液压缸活塞6逐渐运动到指定的值,经过多次循环晃荡平台将其晃荡到设定角度。

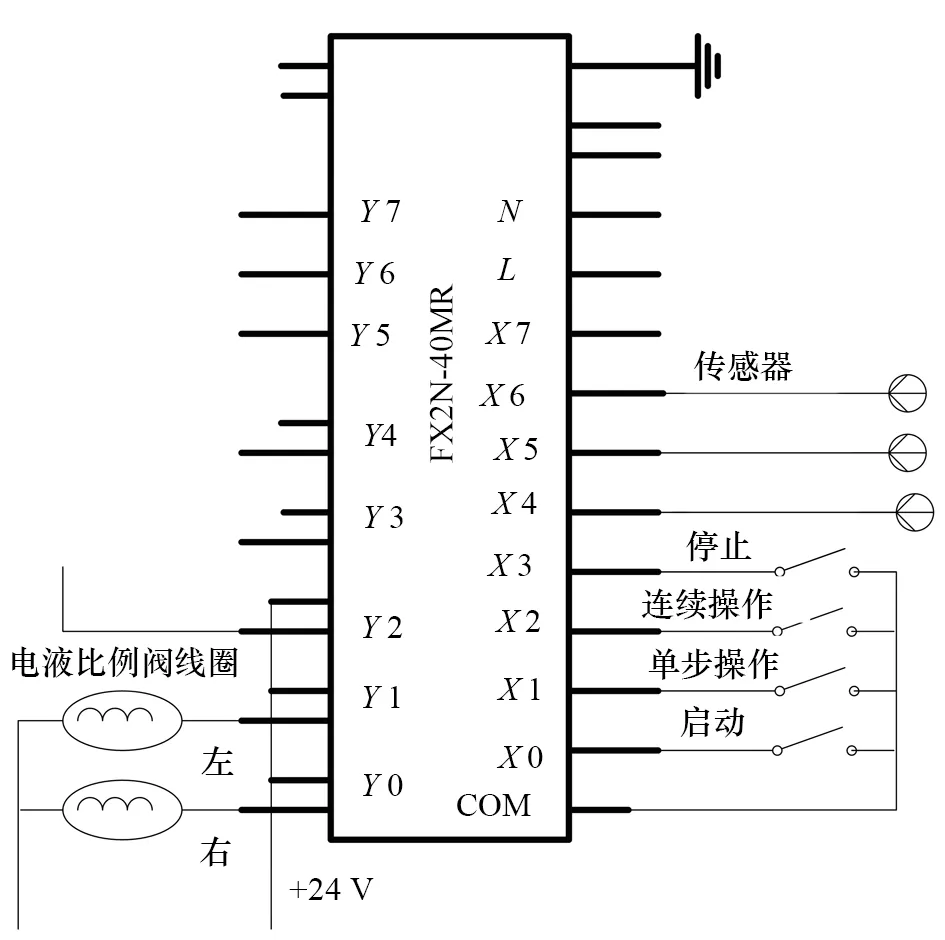

3.2 PLC—电液比例阀接线原理

晃荡平台控制系统中PLC与电液比例阀的接线如图3所示,其中:

X0为启动按键,控制电液比例阀处于通电状态;

X2为连续操作按键,控制电液比例阀连续运动;

X3为停止按键,控制电液比例阀急停;

X4、X5、X6为线性位移传感器,液压缸运行时,反馈其位移信号。

晃荡平台的控制过程如下:

(1) 启动电动机后带动液压马达运转将液压油输送到油管,同时通过上位机给PLC下达指令,经过其自带的D/A转换功能将数字信号转换成电压信号通过功率放大器的功率放大作用使其控制电液比例阀阀芯的移动,此时液压油将推动液压缸的运动使其带动晃荡平台的晃动;

(2) 单步操作时,输入一个晃荡角度,平台则会运动到这一设定角度停止下来;

(3) 连续操作时需输入晃荡角度和晃荡次数,平台可以连续晃荡,PLC开始计数,当次数满时,停止运动;停止操作是防止系统运行时出现紧急情况让设备立即停止运行。

图3 PLC—电液比例阀接线图

3.3PLC控制程序设计

书签功能:对浏览过的地图可进行书签操作,快速进入保存的书签地图;定位功能:对地图上的点位可进行定位操作;搜索功能:按地图上的区域空间、属性及类别进行搜索操作;测量功能:可对地图范围内划定区域或线形进行面积、长度测量操作;图层功能:按工程分类信息设置图层对地图简单明了操作;图例功能:对地图上根据属性设置的图例进行说明。

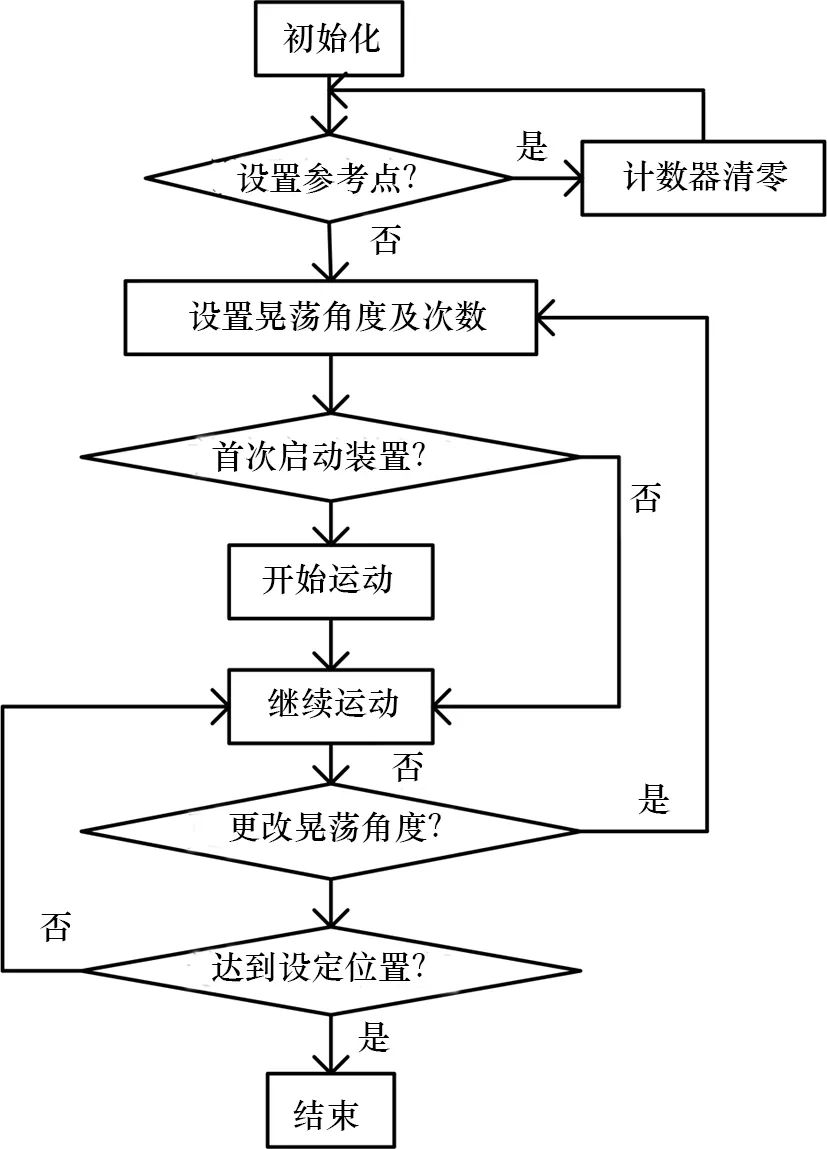

PLC控制器控制程序相对复杂,需要一定的编程方法来实现。每个液压缸的运动状态相似,通过控制每个液压缸的运动时间差,能够对晃荡平台实现多种控制状态。为此,对PLC的控制程序设计方法如下。

(1) 分析系统工作过程,按照工作方式和使用功能把总程序分成公用程序、手动程序和自动程序等部分。手动操作是一种单步操作模式,即在控制界面上输入一个晃荡角度量,此时系统则会运行到某一角度停止下来,可方便观察实际晃荡角度与输入角度的差值,测算系统的误差程度。自动操作是在控制界面输入一个晃荡角度和晃荡次数,这时系统将连续晃荡,直到次数满时停止,要求自动储存晃荡次数、频率和振幅等数据。编程时考虑到手动程序和自动程序不能够同时执行,用跳转指令把它们分开,跳转条件是每个工作方式时所选择的信号。公用程序是手动和自动操作都需要的部分,也是PLC编程中最基本、最常用的程序。公用程序包括循环时间监控、通讯处理和外设服务等。

(2) 公用程序主要是设置晃荡位置的参考点,输入晃荡角度和频率,以及计数器清零等步骤,可以优先采用经验的手法来设计。手动程序是执行单步操作,公共程序中需输入一个晃荡量,执行这个操作,控制电液比例阀阀芯回到中位使其停止在那个状态。自动程序十分复杂,公共程序中输入晃荡的角度和频率,以及晃荡的次数,需要执行函数转换、反馈、比较等步骤,对于这种控制一般采用顺序控制设计法,先画出这个工作过程的功能表图以及逻辑顺序图,再选择合适的编程方式来设计梯形图程序。

(3) 先根据控制流程图和各功能表来确定各个程序间的联系,查找编程相关的指令,进行程序的编写。然后把编好的程序用PLC仿真模拟软件进行电流控制的仿真,根据仿真结果对程序初步修改,最后把程序写入PLC连接到系统中进行多次的试验调试,直到达到控制目的为止。

PLC程序主要包括主程序和自动控制、手动控制子程序等,其中手动和自动控制程序主要使电液比例阀单步运行和连续运行,以便测试其控制精度及晃荡频率和振幅大小,从而实现自动化控制。图4为PLC控制流程图。

图4 PLC控制流程图

3.4 实验误差分析

本文设计的晃荡装置可实现横摇、纵摇和升沉三自由度运动,机械结构设计时允许最大横摇角度为20.5°,纵摇20.5°,升沉15cm,晃荡箱体体积V=0.8×0.8×0.8 m3,采用液压缸驱动,动力比较足,因此平台可以承载不同负荷的油进行晃荡实验。

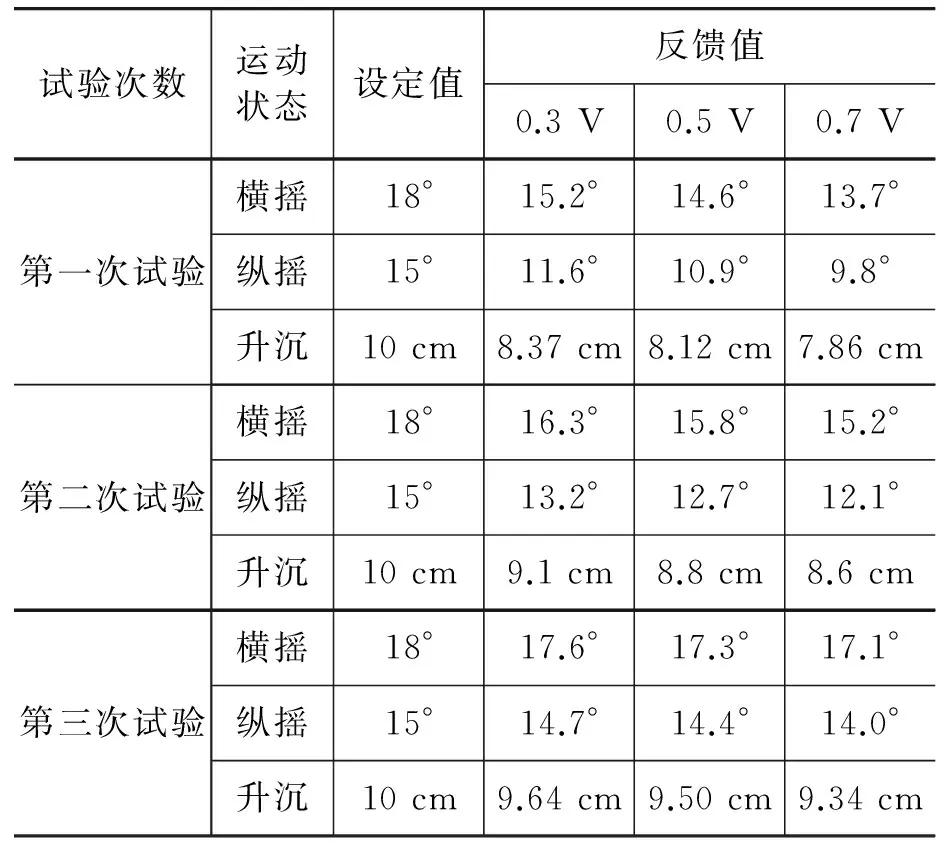

晃荡实验需考虑多种情况,不同晃荡角度时不同负载下的晃荡。本文选取横摇18°,纵摇15°,升沉10 cm为设定值,晃荡箱体加装的油为0.3 V、0.5 V、0.7 V,然后取前三次的调试实验数据进行分析,如表1所示。

表1 晃荡实验数据记录表

晃荡实验数据表明,经过前三次的试验调试,横摇、纵摇、升沉的反馈值逐渐趋近设定值,第三次调试后误差已经在实验允许范围内,且晃荡负载愈小,偏离值也愈小。分析其原因是理论设计程序时,未能把各运动部件的摩擦完全考虑进去,当负载增大时,产生的摩擦阻力增加,结果偏差也增大,实验时可在各运动部件滴加润滑油来有效减少一部分阻力。其次是电气控制系统中干扰和不稳定性难免存在,还需要对控制系统采取一些必要的防干扰措施。

综上所述,把PLC—电液比例阀控制原理应用到晃荡平台控制系统中,首先计数器先清零上次操作的参考量,然后输入设定的晃荡角度及晃荡次数,如果是首次启动装置,则晃荡平台开始运动,传感器反馈晃荡的实际角度与设定的晃荡角度比较,若有偏差则经PLC运算处理更改晃荡角度,这样循环控制直到达到设定值时保持此运动状态,完成设定的晃荡次数为止;若不是首次启动晃荡平台及在运行中更改晃荡运动角度和次数,晃荡平台会继续运动重复上面的操作,完成晃荡次数停止。这样实现PLC闭环控制该晃荡平台,控制功能多样,控制精度和灵敏度显著提高。

4 结束语

通过对实验室的晃荡平台进行多次的带负载调试和试验,电流控制方面基本消除温漂;该晃荡装置控制系统控制功能较强,较易改变控制参数,操作简单方便,解决以前该晃荡模拟平台装置的控制功能单一,控制精度和灵敏度低,温漂过大的缺点,取得了预期的效果。这个控制系统不但可用于该晃荡模拟平台装置的自动化控制,也可以用于其它类似需要电流控制的场合,具有重要的实际意义和推广价值。

[ 1 ] Kim Y. Experimental and numerical analyses of sloshing flows[J]. Journal of Engineering Mathematics, 2007, 58(1-4): 191-210.

[ 2 ] Luppes R, VeldmanA, Wemmenhove R. Simulation of Two-Phase Flow in Sloshing Tanks[C]. Computational Fluid Dynamics 2010. Springer Berlin Heidelberg, 2011: 555-561.

[ 3 ] Huang S, Duan W, Zhu X. Time-domain simulation of tank sloshing pressure and experimental validation[J]. Journal of Hydrodynamics, 2010, 22(5): 556-563.

[ 4 ] Sang-Yeob Kim, Kyong-Hwan Kim, Yonghwan Kim. Comparative study on model scale sloshing tests[J]. Mar Sci Technol, 2012,17:47-58.

[ 5 ] 蔡忠华. 液货船液舱晃荡问题研究[D].上海:上海交通大学,2012.

[ 6 ] Kishev Z R, Hu C, Kashiwagi M. Numerical simulation of violent sloshing by a CIP-based method[J].Journal of marine science and technology, 2006, 11(2): 111-122.

[ 7 ] 王剑楠.船舶液舱晃荡模拟系统研发[D].舟山:浙江海洋学院,2014.

[ 8 ] 朱小松,谢彬,喻西崇.LNG/LPG 液舱晃荡研究进展综述[J].中国造船,2013,1:229-236.

[ 9 ] 秦春斌.PLC基础及应用教程(三菱FX2N系列)[M].北京:机械工业出版社,2010.

[10] 李丽霞,毛向阳,边东岩.基于PLC的电液比例流量控制系统设计[J].机床与液压,2013,4:130-132.

[11] 黄雀群.基于PLC及触摸屏的液压施工升降控制系统设计[D].成都:西南交通大学,2009.

Design of Sloshing Simulation Platform Control System

SUN Qiang, WU Wen-feng, CHENG Ru-peng, LIU Xiao

(Marine Engineering of Maritime and Shipping Architectural Engineering School of Zhejiang Ocean University, Zhoushan Zhejiang 316022, China)

Aiming at open-loop control of sloshing simulation platform control functions and precision, according to the idea of automatic control of mechatronics, mainly designing a signal output control system of simulation platform,using PLC directly control electro-hydraulic proportional valve, sensors feedback data to adjust,realizing a closed-loop control.By the result of sloshing simulation tests showing, overcoming the shortcomings of current device control features a single, low control accuracy and sensitivity, and can capture relevant experimental parameters, meeting the requirements of a variety of complex sloshing experiments, having important guiding significance for future ship's tanks sloshing experiments.

Tank sloshing PLC Electro-hydraulic proportional valve Feedback

国家大学生创新创业训练计划,编号:201410340008。

孙 强(1993-),男,大学本科。

U662

A