浅谈特种海工作业船动力定位系统设计

翁 爽, 陆懿东, 桂满海

(上海船舶研究设计院, 上海 201203)

浅谈特种海工作业船动力定位系统设计

翁 爽, 陆懿东, 桂满海

(上海船舶研究设计院, 上海 201203)

介绍了特种海工作业船动力定位系统的设计思路。依托某型深水海工作业船的研究、设计与建造,从船型设计入手,通过了解该船的作业区域、功能要求等,优化船舶设计,并从动力定位能力、测量与控制系统、电站系统、动力辅助系统等四个方面进行了设计优化。同时还介绍了所采用的动力定位系统设计方法的理论依据、具体系统配置和优化效果等。

海工作业船 动力定位

1 概况

随着国家深水战略的不断推进,特种深水海工作业船舶需求不断增加。在深水作业,环境条件恶劣,因此动力定位能力的好环是深水作业船舶的一个重要性能指标。如何扩大船舶在深海的作业窗口期,满足在恶劣工况下,实现船舶作业功能的要求,提高船舶的作业能力,是现代特种深水海工作业船设计成功与否的关键技术指标。

动力定位系统的配置是能保证船舶保持某个固定位置或跟踪预定的航迹以满足特定的工作任务需要。动力定位系统是一个综合系统,主要包括:动力系统、测量系统、推力器系统、遥控推力控制系统和计算机控制装置。动力定位系统能根据船舶的实时位置与指定位置之间的偏差,对船舶各个推力器进行推力分配,使船舶保持在海上指定的位置和预定的航行轨迹。同时系统的冗余设计是动力定位系统的核心,决定着动力定位的等级。

某型深水海工作业船具有潜水支持、ROV作业支持、钻孔取样、大型海洋工程吊机等功能,是深水海洋石油开采的排头兵。本文通过对该型深水海工作业船的动力定位系统进行设计研究,并依据安全性、先进性和实用性原则,结合工程美学设计,在突出船舶满足海上作业功能需要的同时,提高船舶有效作业能力,在满足需要的情况下,通过设计的优化进一步提升了船舶动力定位能力。

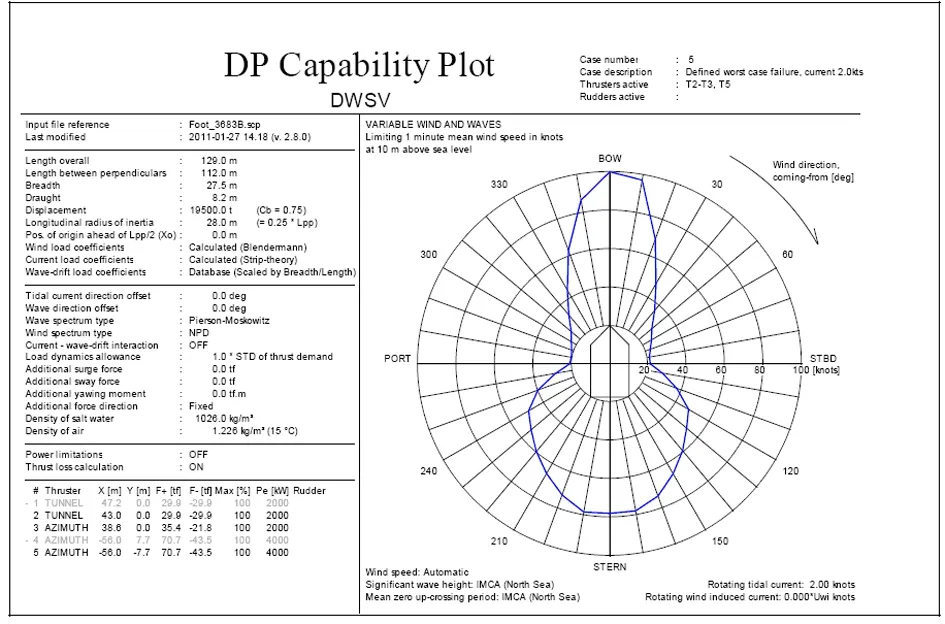

2 动力定位能力

特种海工作业船舶的动力定位能力一般都比较高,依托项目要求满足国际海事组织(IMO)DP-2级动力定位能力的要求,也就是在最大单点故障发生时(一个艏部推进器和一个主推进器同时失效时),船舶在所要求的环境条件下保持一定的位置和艏向(不失位),如图1所示。

动力定位能力与船舶主尺度、主推进器功率、艏侧推个数和功率有着直接关系。基于依托项目的总体设计研发考虑,在初步认定主尺度、主推进功率和艏部推进器数量的前提下,通过计算,最后确定了艏部三个推进器的功率,达到ERN( 99.99.98),实现了船舶所要求的动力定位能力。

(1) 动力定位能力计算。计算过程中假定外界环境力(风、浪和流)在同一个方向上作用于船上,此时为最恶劣条件。

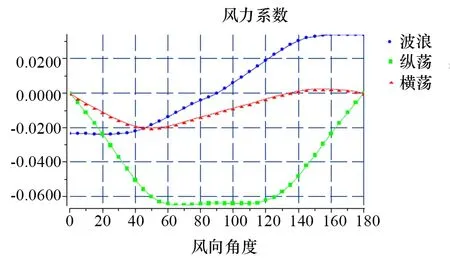

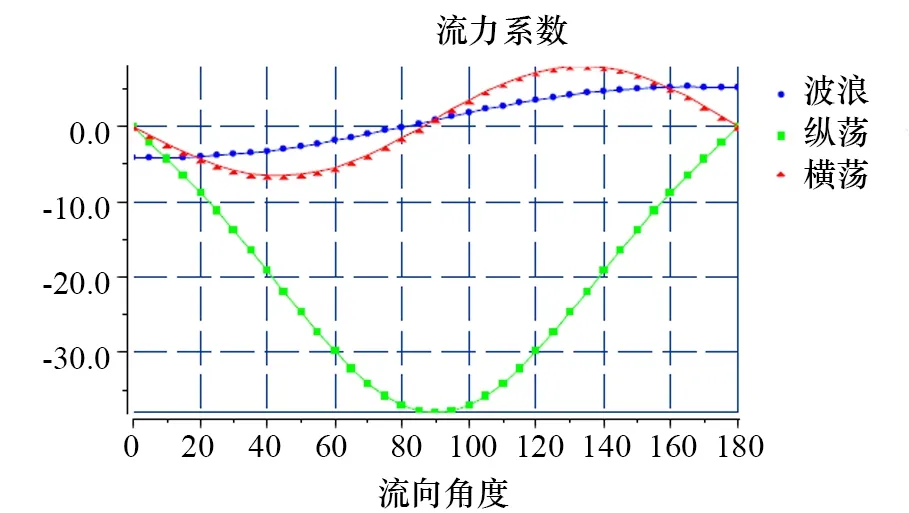

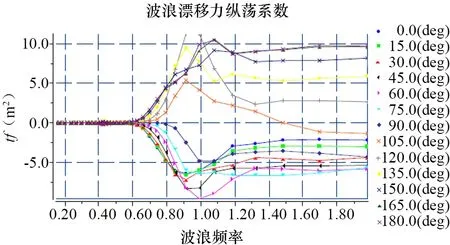

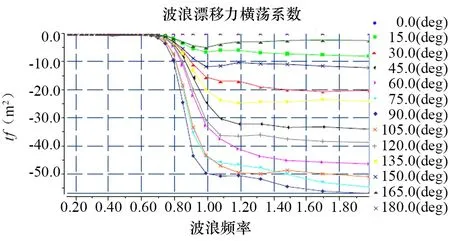

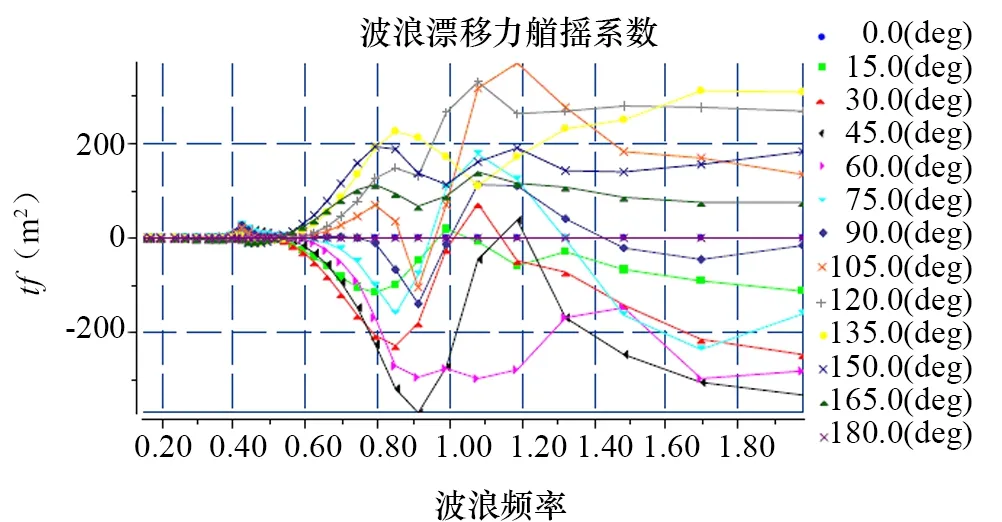

计算中风的作用力采用的是“Blendermann” 方法,风力系数如图2所示。计算中流的作用力采用的是“Modified strip-theory” 方法,流力系数如图3所示。计算波浪漂移力采用的是经验公式,波浪漂移力系数如图4~6所示。

图2 风力系数

图3 流力系数

图4 波浪漂移力纵荡系数

图5 波浪漂移力横荡系数

图6 波浪漂移力艏摇系数

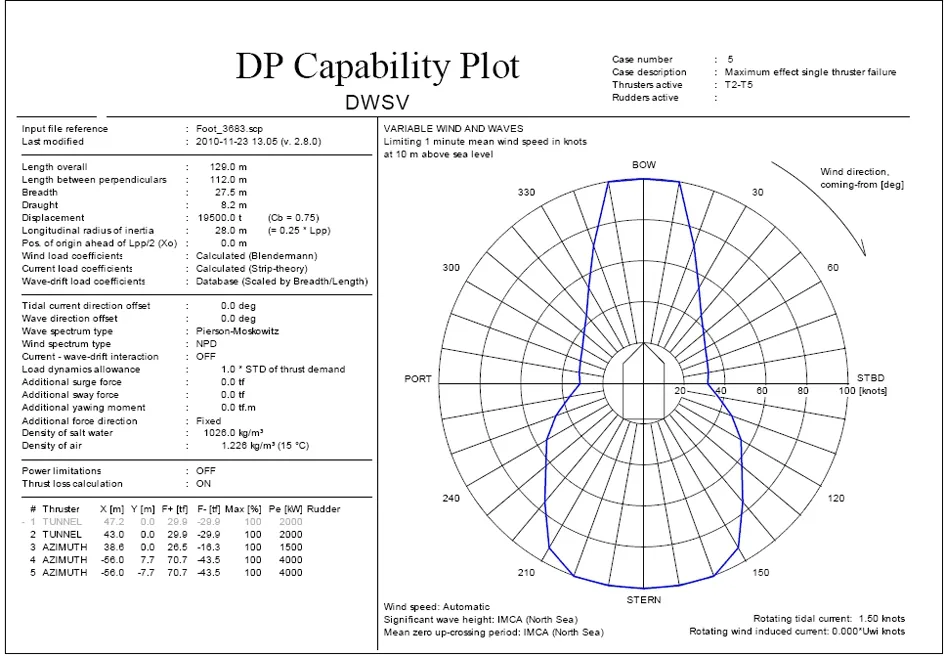

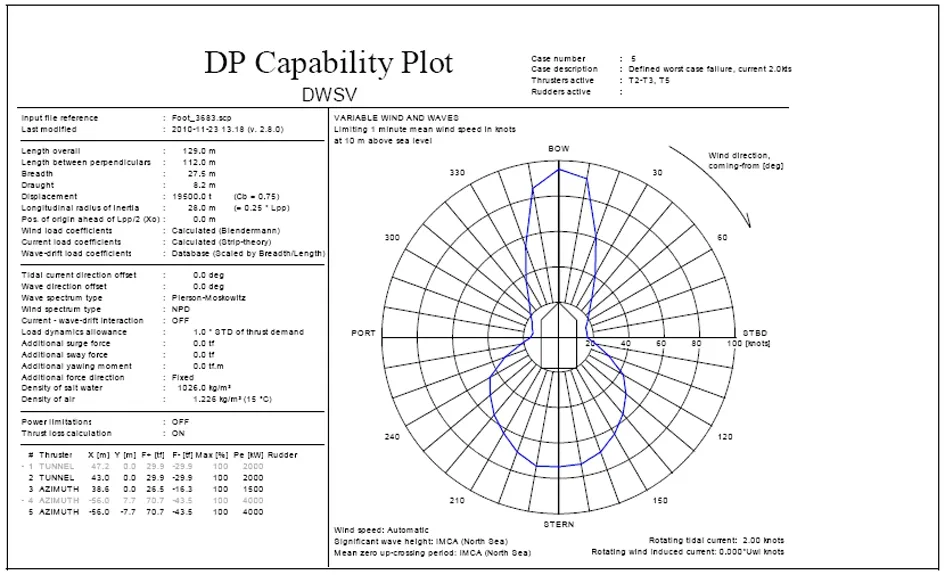

(2) 计算结果分析。在设计伊始,初步选定船舶的推进配置为:2个主推进器的功率为4 000 kW,2个隧道式艏侧推的功率为2 000 kW,一个伸缩式的艏侧推功率为1 200 kW。计算结果如图7所示,在一个隧道式艏侧推发生故障时,船舶能抵抗的外界环境是1.5 kn流和约30 kn 风。

图7 动力定位计算结果(1个艏部推进器故障)

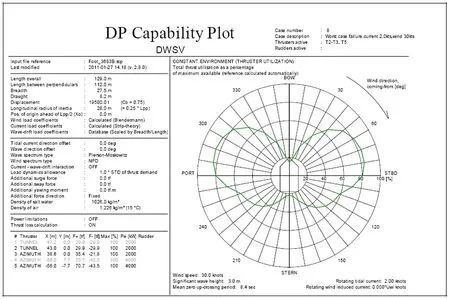

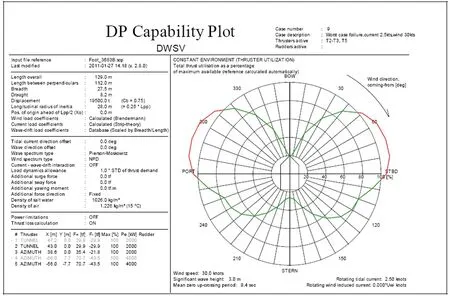

当船舶发生最大单点故障,即一个主推进器和一个隧道式艏侧推同时发生故障时,船舶能抵抗的外界环境是1.5 kn流和约24 kn风,当流是2.0 kn时则是15 kn风,计算结果如图8、9所示, 很显然这种动力配置并不满足项目任务书所要求的环境条件。

图8 动力定位计算结果(1.5 kn流,最大单点故障)

图9 动力定位计算结果(2 kn流,最大单点故障)

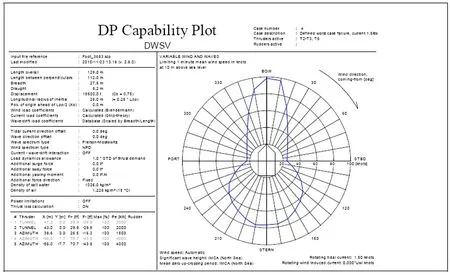

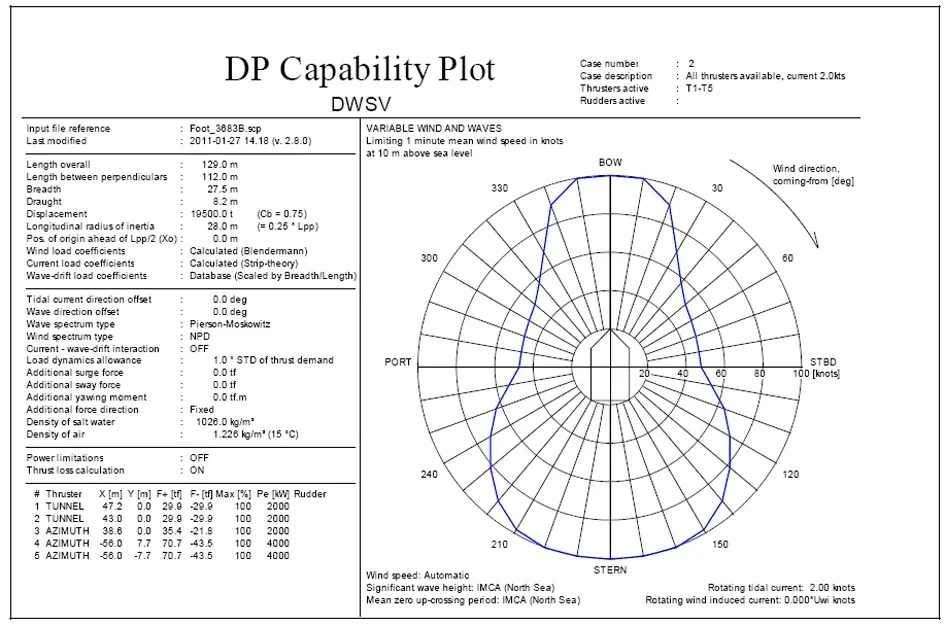

基于以上的计算,为了满足任务书的要求,我们增大了伸缩式艏侧推的功率,提高至1 500 kW。由于在船舶配电系统设计中保证了在最大单点故障中伸缩式艏侧推始终能工作,因此提高该侧推的功率是最有效地提高船舶动力定位能力的方法。图10表明在所要求的外界环境条件即30 kn风、3 m有义波高和2 kn流作用下,船舶发生最大单点故障,即一个主推进器和一个隧道式艏侧推同时不能工作时,船舶所配置的推进系统的能力是满足2级动力定位要求的。

图10 动力定位计算结果(给定条件,最大单点故障)

图11则表明当外界环境条件增大到30 kn风、3 m有义波高和2.5 kn流,船舶发生最大单点故障,即一个主推进器和一个隧道式艏侧推同时不能工作时,船舶所配置的推进系统的能力就不能满足2级动力定位要求,这也说明现在的配置是满足任务书所要求的条件下较为经济的配置方案。图12和图13则表明了在给定2 kn流,推进系统没有发生故障和发生最大故障时所能抵抗的风力和有义波高分别是47 kn风、9.3 m有义波高和21 kn风、3.4 m有义波高。

图11 动力定位计算结果(2.5 kn流,最大单点故障)

图12 动力定位计算结果(2 kn流,无故障)

图13 动力定位计算结果(2 kn流,最大单点故障)

通过计算分析比较,确定了推进器的功率:

主推进2个,每个功率为4 000 kW;

艏部隧道式推进器2个,每个功率为2 000 kW;

艏部伸缩式推进器1个,每个功率为1 500 kW。

3 测量与控制系统

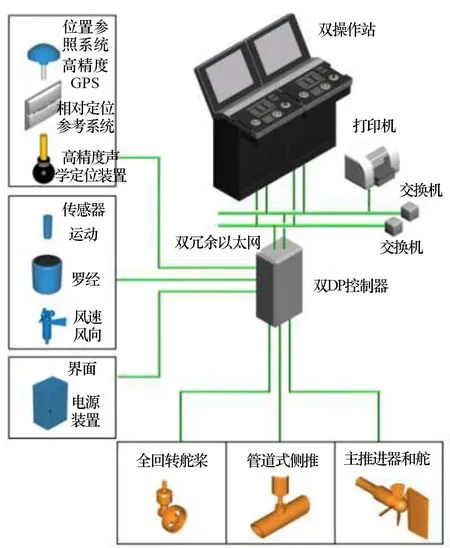

动力定位系统主要包括:电站系统、推进器系统、测量与控制系统。

动力定位系统的核心设备是测量与控制系统。通过监测船舶的位置状态、电站负荷情况,发出推进器的控制指令,进行船舶控制模式的切换等。动力定位的测量与控制系统包括下列设备:

(1) 计算机系统(含显示和报警装置);

(2) 推进器控制手柄;

(3) 推进器联合控制手柄(Joystick);

(4) 推进器自动控制系统;

(5) 位置参照系统;

(6) 传感器系统。

图14为动力定位系统的示意图。

图14 动力定位系统

依托项目从船型的作业功能特点出发,在满足规范要求的前提下,进行动力定位测量与控制系统选型,确定最终配置如下:

1套双冗余控制单元;

2台操作站,设在后驾控台;

3台电罗经;

3台风速风向仪;

3只运动参考单元(1只MRU5,2只MRU2);

1台DGPS;

1台差分信号解码器SPOTBEAM;

1套高精度水声定位系统HiPAP;

1只标准信标,带释放装置,3 000 m;

1台SPT悬浮扼圈,3 000 m;

1套RADius位置参考系统;

1只RADius反射器;

1台张绳系统(TAUT WIRE);

4台不间断电源(UPS);

1台报警打印机。

双冗余控制单元内部设有2套独立的计算机控制系统,配有双处理器、双电源,以及模拟量、开关量输入和输出通道,满足冗余要求,可实现动力定位系统数据采集、在线监测、动态分析、结果处理等功能。

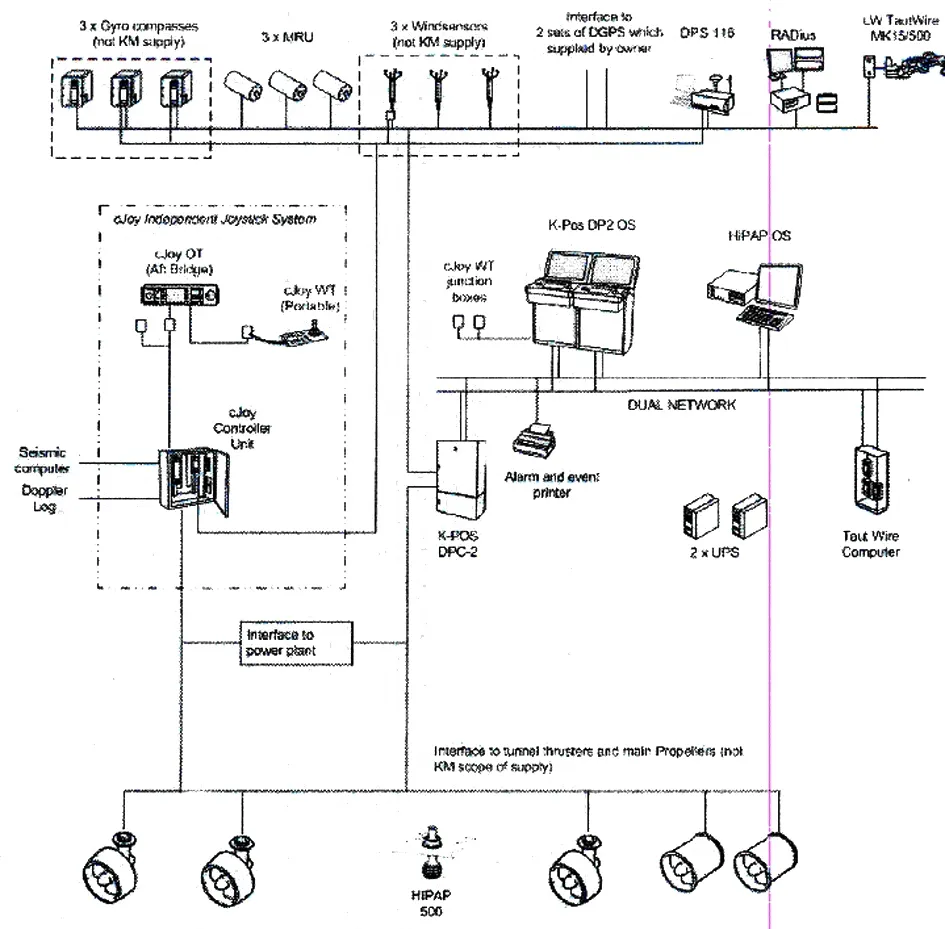

2台操作站内安装有基于船舶数学模型的控制软件,可检测到数据的更改和信号的丢失或漂移。当检测到有设备或传感器故障时可将其断开并发出报警,引起操作人员的注意。为满足船舶操作功能的要求,控制软件包括以下模式:联合操作手柄模式;组合联合操作手柄/自动模式;自动艏向模式;自动定位模式;目标跟踪模式;自动舵模式等。动力定位系统各设备间接口如图15所示。

图15 动力定位系统接口示意图

3.1 位置参照系统

位置参照系统能为动力定位操作提供足够精确的数据, 当船舶偏离设定的航向或操作者决定的工作区域时,可自动发出听觉和视觉报警。

依托项目位置参照系统配置为:1台差分式卫星定位仪(DGPS)、1套高精度水声定位系统(HiPAP)、1套RADius位置参考系统和1台张绳系统(TAUT WIRE)。这些位置参照系统所采用的原理各不相同。依托项目设计作业水深达3 000 m,在水深超过500 m的海域,RADius和张绳系统(TAUT WIRE)将不能正常使用,只有1台DGPS和1台HiPAP可用。考虑到IMO/MSC/Circular 645 Guidelines for Vessels with Dynamic Positioning Systems 中3.4.3.2的规定,我们将船上物探作业用的高精度DGPS信号也接入动力定位系统,以满足冗余要求。

依托项目垂直面参照系统配置为:1只MRU5和2只MRU2,以监测船舶纵摇、横摇和深沉起伏状态。这些传感器需安装在振动小、且靠近船舶重心位置处。

3.2 控制系统

因此,如果以20%为一个分界线,可以大致判定鱼粉中是否含有鱼排粉,粗灰分含量的高低与鱼排粉比例有直接的关系。当然,如果在蒸煮过程中添加的盐过多,鱼粉产品,尤其是全脂鱼粉中的粗灰分含量也会相对较高。而单纯的以鱼排粉、鱼片加工副产物为原料生产的鱼排粉,其粗灰分含量则大于25%。

动力定位的控制系统包括:自动控制、联合操纵手柄控制和推进器单独的手柄控制。

联合操纵手柄控制能实现对纵向推力、横向推力、转向力矩和这些推力分量的一切组合的控制。依托项目在后驾控台设有联合操纵手柄控制板,在驾驶室左、右两舷设有插座盒,可与便携式Joystick控制板连接。在前、后驾控台设有5台推进器的控制板,其上安装有推进器的单独控制手柄,可实现推进器起动、停车、推力方向和转速的控制功能。

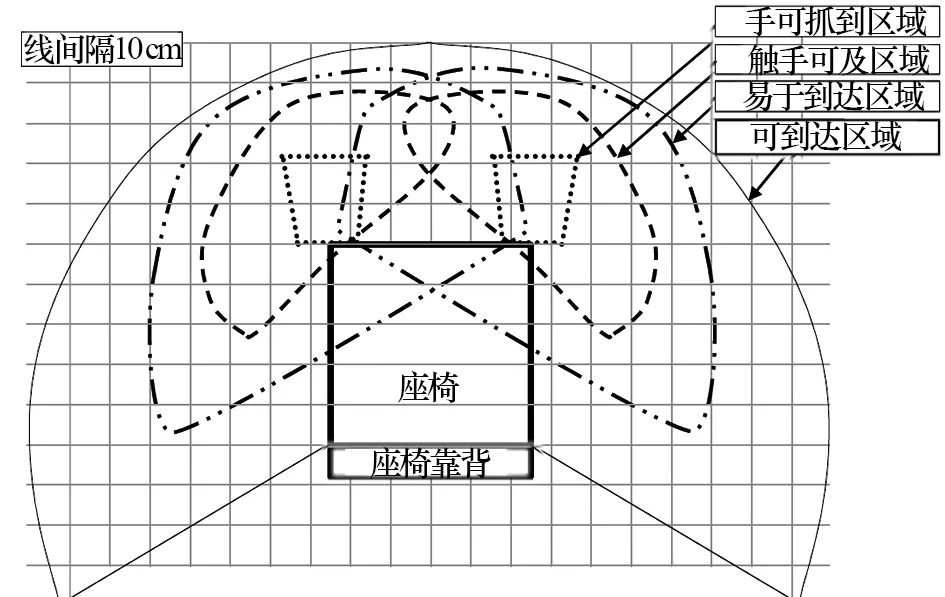

3.3 动力定位控制站

在后驾控台设有两台动力定位控制站,满足冗余要求。控制站采用船用工控机,由23寸彩色TFT液晶显示器、操作面板、艏向轮、轨迹球等组成。

控制站在设计时,首先应确保热备用,以便及时自动切换,满足当1个DP操作站发生故障(包括电源故障、硬件故障或软件故障)时,对整个DP系统不应产生直接影响。

其次控制站在设计时,应充分考虑到人体工程学和一人桥楼的要求,如图16所示。

图16 控制站区域示意图

控制站上还设置有推进器不同控制方式的选择模式开关,该选择模式开关具有“一键切换”功能,即操作员只需一个动作就可切换所有推进器的工作模式,如“手动”、“Joystick”、“DP”等,可以保证单个故障不会导致所有推力器脱离自动控制方式。

4 电站系统

4.1 配电系统

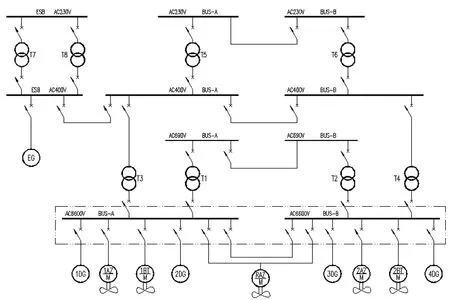

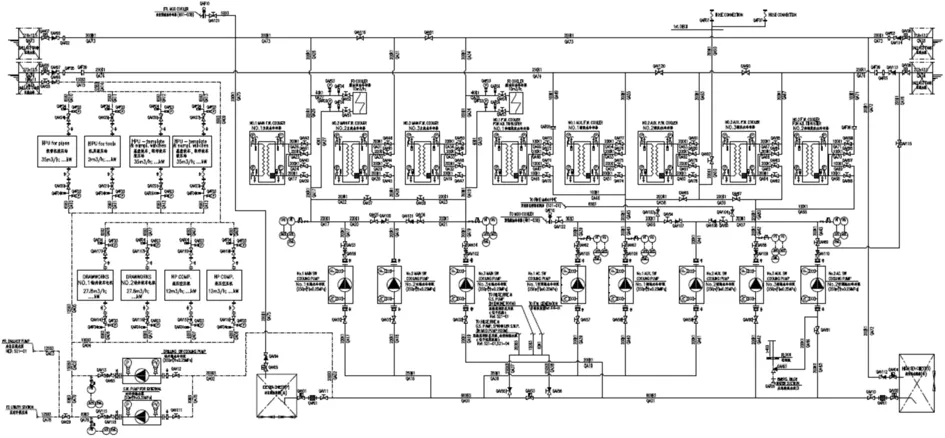

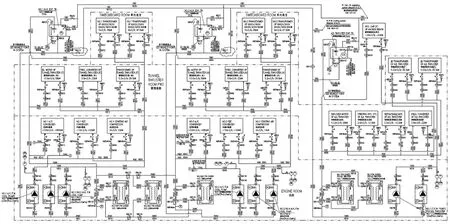

主配电板的设计应确保不因单个故障造成电源的全部中断, 这里的单个故障是指任何系统或部件的技术特性的破坏,通常考虑最恶劣的情况,即主汇流排直接短路。主汇流排设有两个分段组。依托项目电力系统框架,如图17所示。

图17 电力系统示意图

6.6 kV、690 V、400 V和230 V配电板都分别分为A、B两段汇流排。#1、#2发电机连接至6.6 kV配电板的A排,#3、#4发电机连接至6.6 kV配电板的B排。左艉部主推进器、#1管隧式侧推连接至6.6 kV配电板的A排,右艉部主推进器、#2管隧式侧推连接至6.6 kV配电板的B排。艏部伸缩式侧推由A、B两排供电,且自动切换。其它与船舶动力定位相关的辅助设备,如空压机、海水冷却泵、淡水冷却泵、机舱风机等,均应分别对应连接到400 V配电板A、B两排,以满足冗余供电要求。

当船舶工作在动力定位模式下时,6.6 kV、690 V、400 V和230 V配电板汇流排之间的联络开关应在断开状态。

依托项目400 V主配电板至应急配电板的馈电可以来自任一段400 V主配电板。在这种情况下,由任一段主配电板和应急配电板两路供电的负载,其主配电板供电来自另一段主配电板或相应的分电箱。

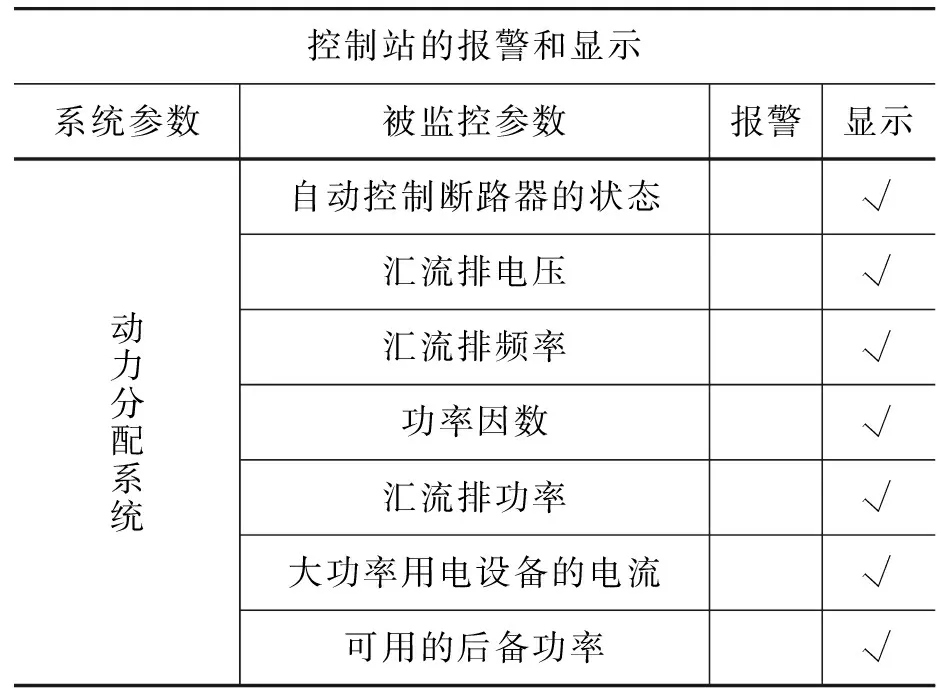

电力系统在动力定位控制站内报警/显示的相关参数如表1所示。

表1 控制站的报警和显示

上述被监控参数可接入本船的机舱监测报警系统,该系统在动力定位控制站设有操作终端。

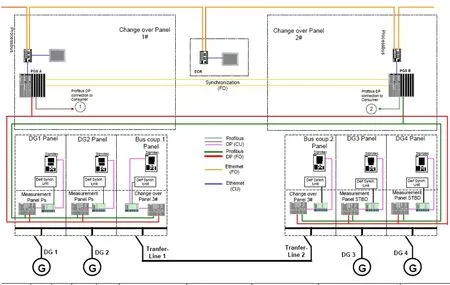

4.2 功率管理系统

依托项目配有功率管理系统(简称PMS),图18给出了系统框图。

图18 功率管理示意图

电站管理系统用于控制和调节本船的中压电网,包括4台主发电机和1台停泊发电机。电站管理系统在所有工况下为船舶用电设备提供足够的电能,实现不间断供电。此外,电站管理系统还应包含对中压主配电板、主发电机和停泊发电机的保护监视功能,并对功率管理提供完善的可视化功能。

电站管理系统的硬件应采用冗余型可编程逻辑控制器、多功能保护继电器以及触摸式液晶控制显示面板。电站功率管理的功能应由专用的可编程逻辑控制实现。电网和发电机的保护监视功能应由电子式多功能保护继电器实现。电站管理系统的手动遥控功能和重要参数及状态指示应由触摸式液晶控制显示面板实现。其功能主要包括:

(1) 电网失电时备用电源自动投入电网供电;

(2) 负荷超过整定值作报警并起动备用电源;

(3) 电网过载时自动卸载的功能;

(4) 电网负荷减少时运行发电机组自动解列;

(5) 重要负载顺序重新自起动。

5 动力辅助系统

依托项目拟采用满足DP-2级的动力定位系统,以确保船舶发生单点故障后,不至于失去定位能力,以致产生严重污染和重大经济损失,并有可能给人员造成伤害。

动力辅助系统主要包括为主发电柴油机服务的燃油系统、滑油系统、冷却水系统、压缩空气、通风系统,以及为推进器、变频器和变压器服务的冷却水系统和空调通风系统。

国际海事组织MSC/Circ. 645《船舶动力定位系统指南》对于DP-2的船舶,关于动力辅助系统的要求比较笼统,只是要求:“……a loss of position is not to occur in the event of a single fault in any active component or system. ……”(“……由任何运动部件或者系统造成的单个故障不会引起失位。……”)以及“…… a single inadvertent act should be considered as a single fault if such an act is reasonably probable. ……”(“……任何具有相当可能性的无意动作不应被认为是单个故障……”)。

各大主流船级社对DP-2级动力定位辅助系统也有相关要求。在研究过程中,我们也参考了几大船级社的一些相关要求,如:

(1) DNV DYNPOS-AUTR/DPS2附加标志的要求;

(2) CCS DP-2附加标志的要求;

(3) ABS DPS-2附加标志的要求等。

5.1 主发电柴油机辅助系统

本船设4台发电柴油机,机带燃、滑油泵,机带高、低温水泵。

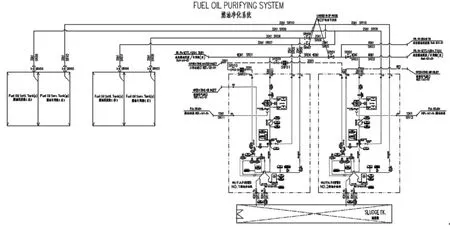

(1) 燃油净化系统。系统包括2台燃油分油机,均为自清式分离机。每一分油机均组装成一模块,包括加热器、滤器、控制箱等。分油机设有自己的起动控制箱,并提供必要的供水管路,且须设置单独的电动油泵。其可对燃油舱,燃油沉淀舱,燃油日用舱进行分离,分离后至机舱内的燃油沉淀舱和日用舱。在机舱内设有两只燃油沉淀舱,以便轮换使用。2台分油机设有连通管,以防止一台发生故障时,另一台可用。两台分油机并联使用。分油机设置就地手动控制,该控制处于最高优先级。另外,输出公共报警,水份报警和油封故障报警至监测报警系统。

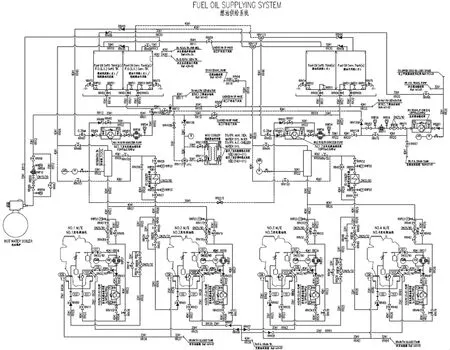

燃油净化系统可通过机舱监测报警系统控制,也可通过机旁手动控制。系统设计如图19所示。

图19 燃油净化系统

(2) 燃油日用系统。主发电柴油机燃用船用轻柴油,设2个燃油日用舱,由燃油日用舱引出各自的支管。

设2个独立的燃油日用系统,每个独立的系统应包括:1台燃油供给泵;双联吸入滤器;2只流量计(供油和回油管路)。

各柴油机的回油经冷却器流至燃油日用舱。在每台柴油机的进油管和回油管上设置流量计以计量燃油的消耗。每台柴油机配1台电动燃油供油泵作为机带泵的备用泵,为各主机服务,共4台。(柴油机上应有备用接口, 滤器安装在机体外部)。系统设计如图20所示。

图20 燃油供给系统

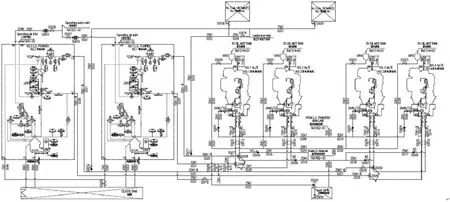

(3) 滑油系统。设2台滑油分油机,每台分油机为2台主发电柴油机工作,全自动,自清式。分油机为模块式,包括独立的供油泵、加热器、吸入滤器、控制箱和油渣柜。模块上的油渣柜排至船上的油渣舱内。系统的设计应考虑在同一时间内只能对一台柴油机抽油和回油。每一台滑油分油机都可以为四台主柴油机服务,可对主发电柴油机油底壳进行连续分油。每台柴油机应有独立的滑油循环系统,系统内包括必要的泵、滤器和冷却器等。主发电柴油机采用湿式油底壳,机带的主滑油泵通过吸入滤器从发动机湿式油底壳内吸油,经滑油冷却器(附恒温阀)、滑油精滤器至发动机各部件进行润滑和冷却。

4台主发电柴油机共配一台电动滑油泵作为备用泵。柴油机滑油油底壳可通过滑油输送泵从储存舱内抽油供给或由分油机供油。在备车状态,柴油机通过预供油泵进行预润滑。系统设计如图21所示。

图21 滑油供给、净化系统

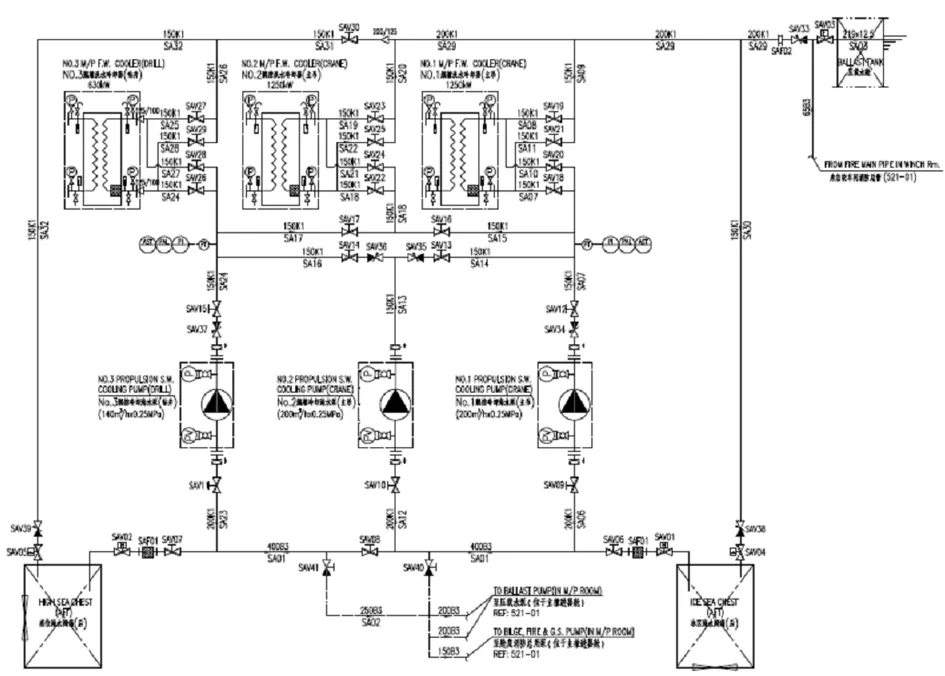

(4) 海水冷却系统。4台主发电机组设三套海水冷却系统,每舷的2台发电柴油机组配套一套,另一套为备用。每套系统包括: 1台板式中央冷却器,1台电动海水冷却水泵。主海水泵和备用海水泵可自动切换。

海水泵由海水总管吸水泵至中央冷却器直接排出舷外,另一路返回海底门以控制进水温度。

满足DP-2级动力定位要求,海水冷却系统必须要有冗余度,任何1个单点故障只能影响2台主发电机组的操作。系统设计如图22所示。

图22 机舱海水冷却系统

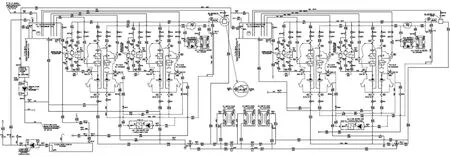

(5) 淡水冷却系统。每台发电柴油机和发电机设一套独立的淡水冷却系统。每套淡水冷却系统由以下组成:

1台主泵;1台备用泵;1个膨胀水箱,由生活淡水系统补水,带加药口;1台冷却器(海/淡水冷却器)。

柴油机冷却水系统由一个低温水系统,一个高温水系统和一个预热系统组成。低温水系统包括空冷器和滑油冷却器,也包括发电机冷却器。高温水系统包括缸套,缸头和排气系统非绝热部分的冷却。低温和高温水系统的温度控制由柴油机上的温控阀控制。三通温控阀同样用于低温水系统以控制冷却器的出口温度。

根据制造厂的要求,一套带泵的预热器用于停车状态下预热柴油机用。预热器和预热泵做成模块,预热器采用温度控制。

设置冷却水泄放舱用于储存坞修时系统内已处理过的淡水。系统设计如图23所示。

图23 主发电柴油机淡水冷却系统

(6) 压缩空气系统。起动空气分成两个独立的系统,每个系统的容量满足2台柴油机的需要。

两个系统互相连通,设有隔断阀,以避免其中一个系统出现故障时而无法使用。

设置2套独立的控制空气系统。

起动空气瓶通过减压阀提供控制空气。

(7) 通风系统。设2台轴流风机用于机舱送风。每个风机设有独立的风管,任何1台风机的风量可以满足2台柴油机正常工作需要的新鲜空气量和2台柴油机及附属设备散热通风要求,以确保在发生单点故障时,仍有2台柴油机能正常工作。

5.2 其它设备辅助系统

(1) 海水冷却系统。主推进装置和艉部辅助设备的冷却采用3台海水泵,2用1备。配置3台板式冷却器,其中一台备用。主推进装置包括电动机,伺服油冷却器,变压器和变频器等,艉部辅助设备包括平台吊车和其他辅助系统。

海水泵由海水阀箱吸水泵至板式冷却器直接排出舷外,另一路返回海底门以控制进水温度。

辅助机械包括空调、冷藏、主空压机、钻机的主动补偿液压站等辅助系统,以及2台侧推及为侧推服务的变压器、变频器等。设3台为辅助机械冷却用的海水泵,2用1备。为辅助机械配置3台板式冷却器,其中一台备用。

辅助海水泵同时还提供海水给伸缩式舵桨冷却器用,为满足DP-2的要求,为伸缩式舵桨单独设置一台海-淡水冷却器。

海水泵由海水总管吸水泵至板式冷却器直接排出舷外,另一路返回海底门以控制进水温度。艉部海水冷却系统如图24所示。

图24 艉部海水冷却系统

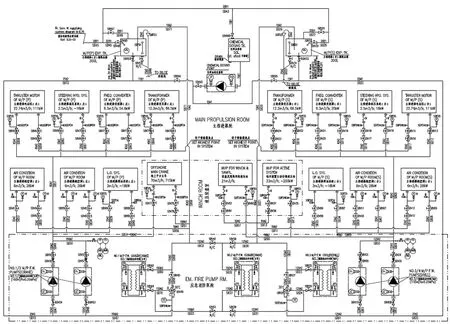

(2) 淡水冷却系统。侧推,伸缩式舵桨和其他辅助设备的淡水冷却系统设置3套独立的冷却水系统,船的每舷一套。

其中的2套冷却系统用于以下设备:起动空压机;日用空压机;冷藏压缩机;空调压缩机;侧推的变压器和变频器;变压器;侧推的电动机;油冷却器等。

第3套系统用于艏部的伸缩式舵桨:电动机、变压器、变频器和油冷却器等。

淡水冷却温度通过安装在中央冷却器淡水侧的三通温控阀自动控制。艏部淡水冷却系统如图25所示。

图25 艏部淡水冷却系统

艉部主推进装置和艉部辅助机械的淡水冷却系统设3套独立的淡水冷却系统。艉部全回转装置连接2套冷却水系统(一套推进装置连接2套冷却系统):电动机、变压器、变频器和油冷却器等。第3套系统用于海水平台吊车和艉部其他辅助机械的冷却。

淡水冷却温度通过安装在中央冷却器淡水侧的三通温控阀自动控制。艉部淡水冷却系统如图26所示。

图26 艉部淡水冷却系统

5.3 空调通风系统

空调通风系统主要考虑主要的电气设备,包括变频器、变压器、配电板等能够处于正常的工作状态,不会因为环境温度随着设备散热而提高,进而影响电气设备的正常工作。空调通风系统的设计也考虑到了如果出现单个设备损坏,不至于影响所有电气设备正常工作。

配电板间设2个独立的风机盘管,每个100%制冷量,满足推进器满负荷工作时的散热量,冷媒水来自中央空调冷水机组。

艏侧推舱设有2个独立的风机盘管,每个100%制冷量,满足推进器满负荷工作时的散热量,冷媒水来自中央空调冷水机组。

中央空调冷水机组设2套独立的压缩冷凝机组(每套制冷量为总冷量的75%),每套机组设有2套独立的制冷回路,任何1个单点故障都不会影响中央空调冷水机组提供100%的制冷量。

主推进器舱设2套100%制冷量的独立水冷柜机,由艉部低温淡水泵提供冷却淡水,该冷量满足推进器满负荷工作时的散热量。

6 结语

特种深水海工作业船具有作业功能多的特点,这些作业都需要动力定位能力来保持船位或按照预先设定的航线航行,所以动力定位能力的实现需要应在综合考虑这些作业工况、海上环境、船型和动力设备的基础上进行选取。优秀的动力定位能力,确保依托项目可以在恶劣的海上环境下,完成钻孔取样、物探调查和海工辅助作业等多种作业。

高度的系统冗余能力,可以满足系统在复杂海况条件下一旦发生意外,不会影响到作业安全和船舶安全。提高了依托项目的工作可靠性,确保依托项目具有足够的市场竞争力,从而更好地为我国深水战略服务。

[1] International Maritime Organization.Guidelines for vessels with dynamic positioning systems[S]. MSC Circular 645.

[2] 中国船级社.钢质海船入级规范[S]. 2011.

[3] Det Norsk Veritus. Rules for Classification of Ships[S]. 2010.

[4] American Bureau of Shipping. Rules for building and classing steel vessels[S]. 2011.

Discuss on Dynamic Positioning System Design in Special Offshore Construction Vessel

WENG Shuang, LU Yi-dong, GUI Man-hai

(Shanghai Merchant Ship Design and Research Institute, Shanghai 201203, China)

This article introduces the design thinking of dynamic positioning system in special offshore construction vessel. Taking a deepwater offshore construction vessel as an example, by understanding the operation area and operation requirements, the ship design is optimized from 4 aspects, which concludes dynamic positioning, measurement and control system, electric power station and force auxiliary system. The design basis, system configuration and optimization effect of the dynamic positioning system are detailed provided.

Offshore construction vessel Dynamic positioning

翁 爽(1981-),女,海洋工程部电气科科长助理。

U662

A