机油铁磁性颗粒在线监测传感器研究

苏欣平,刘 寅,赵慧敏

(1.军事交通学院军事物流系,天津300161;2.军事交通学院研究生管理大队,天津300161;3.军事交通学院军用车辆系,天津300161)

磨损是机械零部件失效的主要因素之一,机器零件失效形式中,磨损失效占70%以上。现代社会人们为了取得更大的经济效益,经常使机器设备处于连续运转状态,增大了机器内部零件的疲劳磨损,增加了故障发生概率。现在大部分维修依据的是装备的运行时间,即“定期维修”。但客观来看,定期维修缺乏科学性。首先,在定期维修之前,一些故障可能已经发生;其次,定期维修时,对状态良好的复杂机构,反复拆装会造成损伤,且易产生“过度维修”,造成损失。综上所述,要提高机械设备的使用可靠性,应该采用在线监测方式,实时对装备磨损情况作出评估,在适当时期进行修理。

经过大量实践人们发现,磨粒隐含着机械设备运行状态的大量信息,能反映设备的磨损现状与趋势,同时也是诊断设备故障、进行预测维修、对设备进行改进设计的重要依据。一般在机械设备出现严重故障前,因为运转不顺畅等原因,摩擦副间会加大磨损,铁磁性磨损颗粒会增多增大,所以如果检测到铁磁性颗粒质量异常增加趋势时,就应立即停机检修以避免重大机械故障的发生。

1941年美国Denver&Rio Grand西部铁路公司实验室使用光谱法对内燃机车用润滑油进行分析。光谱法所分析的元素种类较多,精度也较高,但缺点是它不能反映磨粒的形状、尺寸。并且,因为光谱法的原理是通过某种方式对磨粒进行燃烧,所以能分析的磨粒最大不能超过10μm,同时,光谱分析仪的价格昂贵,需要离线分析,不便于推广使用。

20世纪70年代,美国麻省理工学院的W.W.Seifert和Foxboro公司的 V.C.Westcott提出了铁谱技术的原理,并且由Foxboro公司制成了第一台商用分析式铁谱仪。但铁谱法存在准确性和可重复性差,容易造成人为误判,且分析速度慢,不能做到在线检测的缺点。

2005年加拿大GasTOPS公司利用电磁感应的原理,研制了MetalSCAN在线油液磨粒检测仪。该检测仪是目前较好的在线式检测仪器,但是其传感器设计复杂,成本很高,调试过程繁琐,易受外界电磁干扰,且不能识别大量连续性流动颗粒,应用于污染较严重的油路环境中监测效果不佳[1],目前,仅应用于民航客机和风力发电机等少数装备价值高、机油清洁度要求高的场合。

本文基于磁力检测原理,设计开发了电磁式铁磁性磨粒监测传感器。该系统与监控软件相结合,对油路中的铁磁性磨粒进行实时累积质量计量,并按照设定时间段进行存储,统计出变化趋势以备分析。当累积质量超过设定值或在敏感时间段累积质量增加过快时,立刻报警。另外,本文通过实验得出了机油中铁磁性颗粒质量与电磁铁电流的对应关系,绘制了曲线图。此传感器已获国家发明专利[2]。

1 数学模型

1.1 电磁铁磁力与电流关系

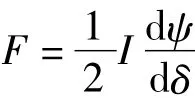

电磁铁的电磁吸力与电流的关系为[3]

式中:F为电磁铁磁力,N;I为电磁铁电流,A;ψ为电磁铁磁链,Wb;δ为电磁铁磁芯移动距离,mm。

此公式适用于各种电磁铁,包括电流不变、磁链不变以及两者都变化的电磁铁。

1.2 强力永久磁铁磁力与铁磁性颗粒质量关系

查阅大量科技文献,找到了一些永久磁铁磁力库伦定律的资料,但本文中涉及的永久磁铁与少量铁磁性颗粒之间磁力关系研究的相关资料还未见报道。本文在此提出假设:

式中:F'为强力永久磁铁对铁磁性颗粒的磁力,N;k为磁力系数;B为强力永久磁铁磁感应强度,T;m为铁磁性颗粒质量,g;θ为待定指数;r为强力永久磁铁质心到铁磁性颗粒质心的距离,mm。

2 结构与工作原理

如图1所示,机油铁磁性颗粒在线监测传感器(FerrumSCAN)由电磁铁、电子存储与控制单元(内置软件)、显示器、电源、采集接管、强力永久磁铁、接触式开关等主要元器件组成。

传感器安装位置位于机油循环油路精滤油器之前,它可以依照编制的程序定期完成检测工作,其测试可在发动机关机、机油循环系统不工作时进行,以减小测量误差。电子存储与控制单元使电磁铁通电,电压从0 V开始,按照每秒增加0.2 V的速率增加,当电磁铁吸合向下运动时,电磁铁铁芯通过推杆使开关闭合,向电子存储与控制单元发出指令,存储时间、电流、对应铁磁性颗粒质量等参数。当传感器监测到的铁磁性颗粒质量累计到设定值时,即电磁铁所通过的电流达到设定值时,系统自动报警,提示应进行中修(或大修)。即当铁磁性颗粒质量增加到如图2所示预先设置的中修控制线时,应停机进行中修;当铁磁性颗粒质量增加到如图2所示预先设置的大修控制线时,应停机进行大修。在显示器上定期查看铁磁性颗粒质量与时间关系的柱状图,可实现对发动机系统磨损情况的总体把握。

图1 铁磁性颗粒在线监测传感器的组成

图2 铁磁性颗粒质量分布曲线

3 实验

为得出电磁铁电流与铁磁性颗粒质量的关系曲线,特搭建如图3所示的实验电路,进行模拟实验。电路由稳压电源、电流表、电压表、电磁铁、强力永久磁铁、隔板、铁磁性颗粒等组成。

图3 实验原理示意

3.1 实验步骤

(1)稳压电源通电后,在盛有机油的烧杯中不加铁磁性颗粒,从0 V开始由小到大调节系统电压,记录电磁铁铁芯吸合时电压表和电流表的读数;

(2)在盛有机油的烧杯中增加铁磁性颗粒,第1次铁磁性颗粒总质量为0.5 g,第2次烧杯中铁磁性颗粒质量增加至1.0 g,以此类推,每次增加0.5 g,最后一次烧杯中铁磁性颗粒质量增加至2.5 g,调节电源电压,记录每次接触式开关闭合时电压表和电流表的读数。

3.2 实验结果

依上述方法进行了3次重复实验,实验结果见表1。

表1 实验结果

通过对3次实验结果的分析,发现每次在同等铁磁性颗粒质量下所测得的电流误差不大,重复性较好。依据3次实验结果,拟合出电流与铁磁性颗粒质量的关系曲线(如图4所示)。

图4 电流与铁磁性颗粒质量的关系曲线

上述关系曲线图所对应的电流与铁磁性颗粒质量的数据,预先存储于电子存储与控制单元,当在线监测得出电磁铁吸合电流时,即可得出相应铁磁性颗粒质量,并加以存储。同时,电子存储与控制单元自动比较测量值与预设报警值的大小,判断是否需要报警,从而达到在线监测的目的。

4 结语

随着新工业技术的快速发展,装备将越来越精密、复杂,一旦发生故障,后果会非常严重。本文中进行的实验表明,铁磁性颗粒的质量与通过传感器的电流存在非线性的对应关系。机油铁磁性颗粒在线监测传感器由于成本低、重复性好、抗干扰能力强、分辨率高等优点,将会极大地促进装备状态检测技术的发展。电磁式铁磁性颗粒在线监测传感器的研究丰富了油液分析技术,为油液分析技术的实践应用发展提供了更为广阔的空间。如果投入实际应用,把汽车的过度保养和未及时修理所带来的损失考虑进来,将取得很大的经济和社会效益。

[1] 涂群章,龚烈航,王敬涛.油液清洁度在线检测方法[J].建筑机械,2000(12):49-51.

[2] 苏欣平,赵慧敏,曾锐利.一种机油铁磁性颗粒在线监测传感器:中国,ZL201010125666.1[P].2012-10-24.

[3] 钱家骊.电磁铁吸力公式的讨论[J].电工技术杂志,2001(1):59-60.