一种基于CAN总线的新型数字励磁装置的设计与实现

马铁军

(河北省科学院,河北 石家庄 050081)

据报道,未来的10年至20年将是我国智能电网建设的主要时期,总投资规模预计可以达到4万亿元[1]。随着我国智能电网建设的快速发展,发电机容量随之不断加大,对大容量发电机组安全稳定起着关键作用的励磁系统显得愈发重要。励磁系统是供给发电机励磁电流的电源及其附属设备的统称,一般由励磁装置(励磁调节器)和励磁功率单元两个部分组成,励磁系统对发电机本身以及电力系统的安全、稳定运行有很大的影响。其中励磁装置是整个励磁系统的控制核心,调节励磁电流大小,使发电机组满足运行要求[2]。笔者介绍一种引用现场总线技术、采用多处理器架构、双通道结构的新型励磁装置的设计与实现,该装置能很好的控制励磁电流,满足励磁系统的要求,保证发电机的安全稳定。

1 工作原理和总体结构

本文介绍的数字励磁装置是用于同步发电机励磁系统,其工作原理是:励磁装置首先利用捕捉单元测算出发电机频率,并计算A/D(模数信号转换)的采样周期,对同步发电机的定子电流、机端电压进行交流采样,对励磁电流、励磁电压以及电网电压等信号进行直流采样,然后计算出电网电压、机端电压、无功功率、有功功率、功率因数,最后送出控制量可控硅的触发角α。最后,励磁装置通过CAN总线网络把触发角α发送到智能功率柜,以控制同步发电机励磁电流。

简单来说,励磁装置就是指同步发电机的励磁系统中除励磁电源以外的对励磁电流能起控制和调节作用的电气调控装置[3]。本文介绍的同步发电机数字励磁装置由励磁主控模块、智能功率柜和智能显示模块组成,各单元之间通过CAN(现场总线)网络连接,主控模块采用了当前流行的32位DSP芯片作为核心运算器件。主回路采用三相全控桥式整流电路和线性/非线性电阻灭磁系统,具有恒励磁电流、恒发电机电压、恒无功以及恒功率因数等自动调节方式。

2 系统设计

2.1 硬件设计

该装置由主控单元、智能显示单元、电源变压器、测量变压器和信号继电器组成。

2.1.1主控单元

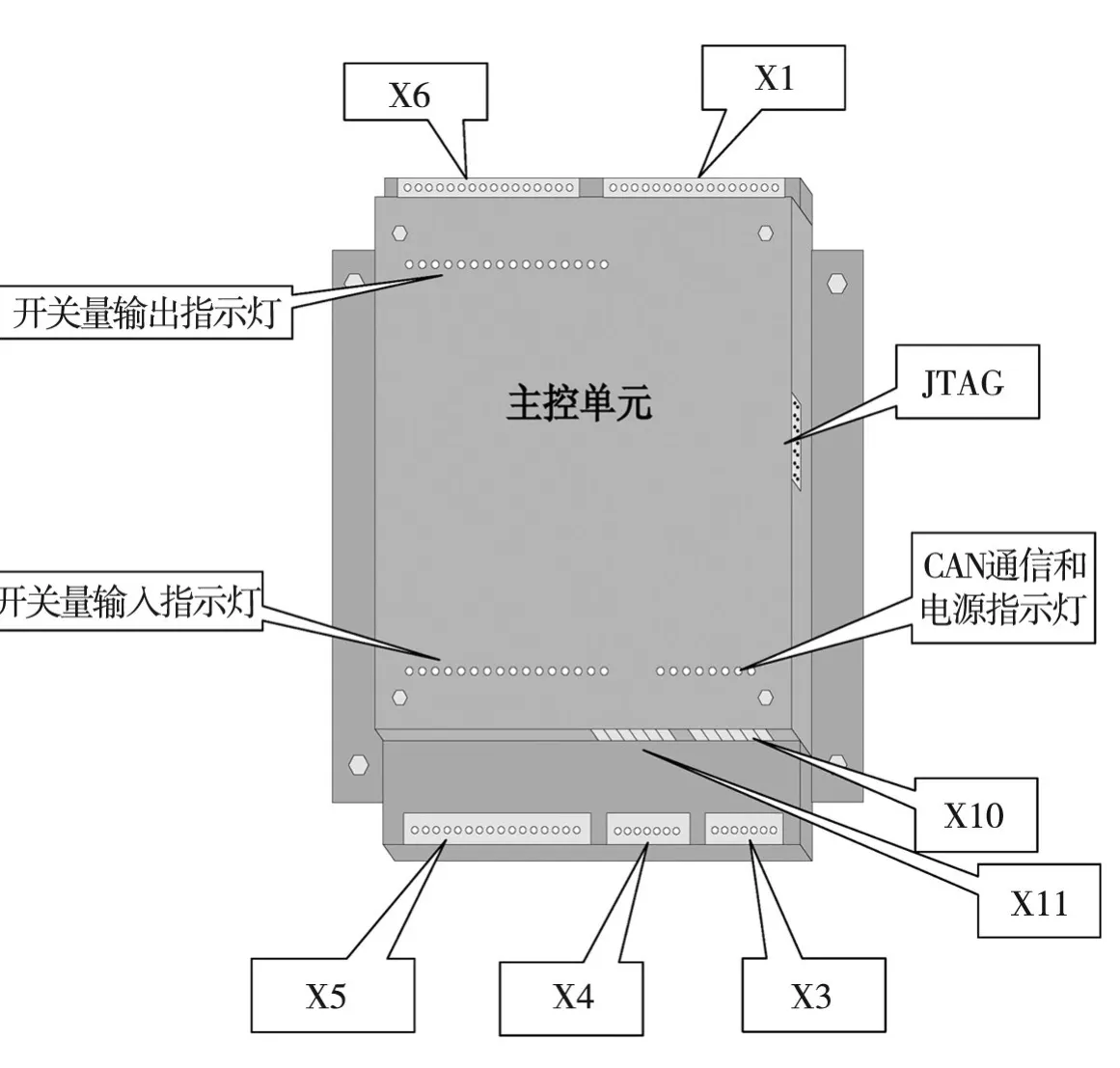

该装置采用双通道结构设计,即具有两个硬件结构完全相同而功能又相互独立的主控单元,每个通道设置为FCR(电流调节方式)和AVR(电压调节方式)。一般情况下,优先使用AVR来控制发电机励磁调节。在需要进行调试和维护的时候,可以采用FCR方式。励磁系统运行时,一个作为工作主通道,另一个作为备用通道,随时可代替工作主通道进行长期工作。主控单元示意图如图1。

图1 主控单元示意图

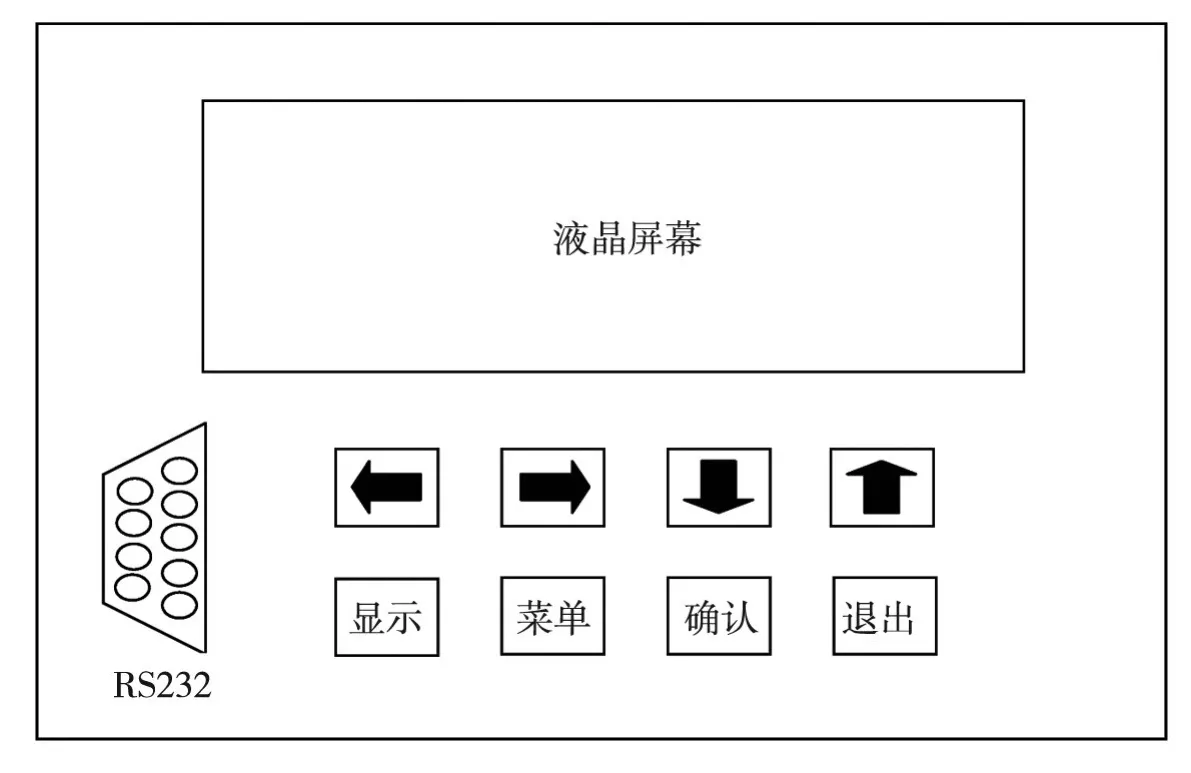

2.1.2 智能显示单元

智能显示单元采用高性能16位微控制器为控制核心。采用192X128点阵大屏幕中文液晶显示模块,白色LED背光,汉字、数据显示清晰。设计8个操作按键,操作简单,易于掌握,按键长时间无人操作时,自动关闭液晶屏幕背光灯,有效延长液晶屏幕使用寿命。该单元具有高精度实时时钟电路,为系统提供准确的实时时钟。采用FRAM(铁电存储器)存储数据,可快速准确的存储大容量数据,支持掉电保存,数据最长可以保持10年。采用24V电源供电,内设DC-DC电源模块,抗干扰能力强。采用硬件看门狗电路,系统受扰时,可以自动复位。

2.2 软件设计

在硬件设计的基础上,励磁装置的主要功能要由软件设计来实现。本系统中需要软件设计实现的功能主要是调节和控制同步发电机的无功功率、机端电压以及励磁监视、限制、故障报警、参数修改等其他一些需要实现的功能。

根据需要实现的不同功能,励磁装置采用了异步定时中断的软件设计方案,根据各模块性质来划分为四个任务组,分别是1ms、3ms、20ms任务组和后台任务组。其中核心模块如A/D(模数信号转换)采样、PID运算等,都放在3ms任务组内来完成;其他模块如开关量出入、通讯、给定值产生等,可以放在20ms任务组内来完成;参数修改、故障报警等放在后台任务组内。

3 关键技术

3.1 多处理器架构

该励磁装置采用嵌入式多处理器架构的解决方案:系统中含有多个CPU,每个CPU独立地处理相对少量的任务。这一方面解决了单CPU硬件资源不足、软件设计复杂造成的系统运行效率低、可靠性下降、不宜维护等问题;另一方面根据信号采集、实时控制、数据通讯等任务的不同,通过有针对性地选取不同性能的微处理器,大大分散了系统的风险,使得整个励磁系统的可靠性、适应性、可用性得到了保证。

3.2 现场总线(CAN)

在模块化设计的基础上,引入了现场总线技术,使得装置中的各个功能单元通过网络来传递数据,并且配置了双CAN总线(Redundancy CANBUS)[4],两个网络同时工作,各节点分别对传输的数据进行比较,判断为正确的信号后再进行计算和控制。每个节点都能完成网络监测功能,当一个网络出现故障时会自动退出,同时另一个网络仍然可以保证整个励磁系统的正常运行,进一步提高了网络传输的可靠性。网络通讯线替代传统的屏间接线,一方面避免了接线距离过远导致的控制信号衰减、易受干扰等问题,提高了可靠性;另一方面电缆数量的减少大大降低了电缆投入费用以及信号校线、调试、维护等工作成本,并且易于扩展升级。

3.3 人机交互界面

该装置设计了便捷、友好的人机交互界面(Human Machine Interface)。HMI通过现场总线接口实现了与其它智能单元的信息连接,可用于对励磁系统进行现地操作和监视。工作人员可选择一系列显示画面,以数值或图形的形式实时显示与励磁系统状态相关的信息。借助参数修改、故障录波等功能,可以准确地发现故障原因并及时进行处理。其中故障录波器可存储和处理的事件可达上万次(只受固态盘8G的剩余空间限制)。每个事件均带有实时标签,录波数据可以涵盖所有模拟量和开关量,可自行配置。每路数据采集1000点,通过HMI显示出故障发生前10秒和之后10秒励磁系统的运行状态。人机交互界面示意图如图2:

图2 人机界面示意图

4 仿真验证

为验证励磁装置的可靠性,我们选用MATLAB图形用户界面开发环境GUIDE来实现仿真电力系统的图形界面设计,利用软件中的PSB模块(电力系统模块库)对电力系统的元件进行仿真,最终构造了一个由同步发电机、电网电源、传输线、升压变压器、模拟负载等设备组成的仿真电力系统。应用仿真系统对设计的同步发电机数字励磁装置进行多次、全面的仿真分析,该装置基本可满足励磁系统的应用,下面是仿真测试得出的该励磁装备的部分性能指标:

调节精度:<0.5%额定电压

强行励磁:强励倍数1.6~2倍,强励时间≥10秒。

无功调差:-15%~+15%,级差0.01%。

频率特性:频率每变化1HZ,端电压变化<0.5%。

起励特性:软起励,可做到无振荡、无超调,调节时间≤5s。

空载10%阶跃:超调量<5%,振荡次数<3,调节时间<5s。

5 结束语

本文介绍的数字励磁装置,利用多处理器架构、高精度传感器和现场总线技术,实现了功率柜的智能化检测和网络化控制。通过对同步相序、脉冲信号、脉冲电源、风机运行、风机风温、CAN总线、隔离刀闸、可控硅、熔断器、输出电流、输出电压等工况信号的全方位智能检测,一方面可以快速进行故障诊断定位,从而采取有效措施,防止事故扩大;另一方面满足了控制系统的数据需求,使得其提供更合理的控制逻辑,在保证励磁系统正常工作的同时,最大限度地保护功率柜的核心硅元件。

[1] http://www.cnelc.com/Article/1/150423/AD100215607_1.html[2015-4-23]

[2] 李晓明,窦甜甜.浅谈励磁系统[J].内蒙古石油化工,2013(10):40-41.

[3] 王文云,基于单片机的同步发电机励磁调节器的设计[J].机械与电子,2014(2):73-76.

[4] 陶太平.基于双CAN总线的监控报警系统设计[D].南京:南京理工大学,2010.